冷轧钢带边鼓缺陷产生原因与控制措施

2014-02-09吴玉红王玉雷张恒伟亓振宝

吴玉红,王玉雷,张恒伟,亓振宝

(山东泰山钢铁集团有限公司,山东莱芜 271100)

生产技术

冷轧钢带边鼓缺陷产生原因与控制措施

吴玉红,王玉雷,张恒伟,亓振宝

(山东泰山钢铁集团有限公司,山东莱芜 271100)

分析了冷轧钢带边鼓缺陷的形成机理和产生的原因。通过轧制计划编排、控制轧辊均匀磨损、改善冷轧基板凸度和降低楔形,钢带楔形基本控制在0.04 mm以内,板凸度由平均0.03 mm增加到0.05 mm;冷轧边鼓发生率由0.90%降低到0.30%以内。

冷轧钢带;边鼓;辊缝形状;控制措施

某冷轧厂冷轧带钢边部约50 mm处产生沿周向的鼓起缺陷,有手感,多见于单边,偶有双边,称之为边鼓。边鼓导致冷轧退火工序粘钢,并对终端用户的正常使用造成不利影响。本文对冷轧钢带边鼓的形成机理进行了探讨,分析具体原因,进而采取针对性控制措施,有效降低了边鼓缺陷的产生。

1 边鼓产生机理

钢卷边鼓主要是由于热轧钢卷的横向截面形状不规则,即局部产生高点,导致冷轧钢带在高点部位出现鼓起或条状凸起的缺陷[1]。

热轧钢卷的局部高点在宽度方向的位置基本一致,由于冷轧基板较厚的原因,在热轧卷取时不会凸现,但由于板形的遗传性在随后的冷轧中不能消除,造成冷轧钢带在长度方向上的延伸不均匀,高点部位延伸大于其他宽度上的延伸,从而导致板形缺陷而形成鼓边。

2 边鼓产生原因分析

2.1 边鼓产生的原因

钢带边鼓起源于热轧,要消除次缺陷就需要分析热轧钢带产生局部高点的影响因素。热轧承载(有载)辊缝形状直接决定热轧带材断面形状,而影响承载辊缝最明显的因素便是工作辊的不均匀磨损。支撑辊的使用周期比工作辊长,其不均匀磨损的影响也不容忽视。另外,变形区中的不均匀摩擦条件(由于轧机沿宽度上氧化铁皮厚度的变化,或者因热轧润滑剂施加不当等而引起)可能导致热轧带材横断面形状发生突变,同时轧件硬度不均也会造成轧辊的不均匀磨损。

热轧辊缝形状的影响因素应从下述工艺因素即轧件温度不均、氧化铁皮对轧辊磨损、轧辊不均匀冷却、轧制计划的编排等方面综合考虑。

2.1.1 温度不均匀对轧辊磨损的影响

热轧轧件边部的散热面积大,使得降温更为迅速,其温度不均带来轧件硬度不均匀,使轧辊受力不同,从而轧辊磨损不一致。

轧件温度不均匀还来自辊道及其冷却水的温度不均,导致轧件横向温度不均,带来轧件的横向硬度不均,使轧辊造成不均匀磨损。

2.1.2 氧化铁皮对轧辊磨损的影响

轧件在高温下短时间内会形成较硬的Fe2O3和Fe3O4,轧制中将加剧轧辊的磨损。高压水除鳞由于水嘴老化、损坏、堵塞等原因会导致轧件表面氧化铁皮除不净,造成轧辊的不均匀磨损。

2.1.3 轧辊不均匀冷却

轧辊不均匀冷却是影响辊缝形状的重要因素之一。冷却水量的大小直接影响并造成轧辊凸度的变化。冷却水量大,轧辊凸度减小,轧件在此增厚;冷却水量小轧件在此减薄。轧辊切水板切水效果不良也会造成轧辊冷却不均匀。

2.1.4 计划编排原因

热轧轧制计划的编排原则是先宽后窄,先软后硬,先薄后厚,并将冷轧料排在前面,其目的是为了降低冷轧料因轧辊不均磨损而出现局部高点。

2.2 热轧钢带断面形状分析

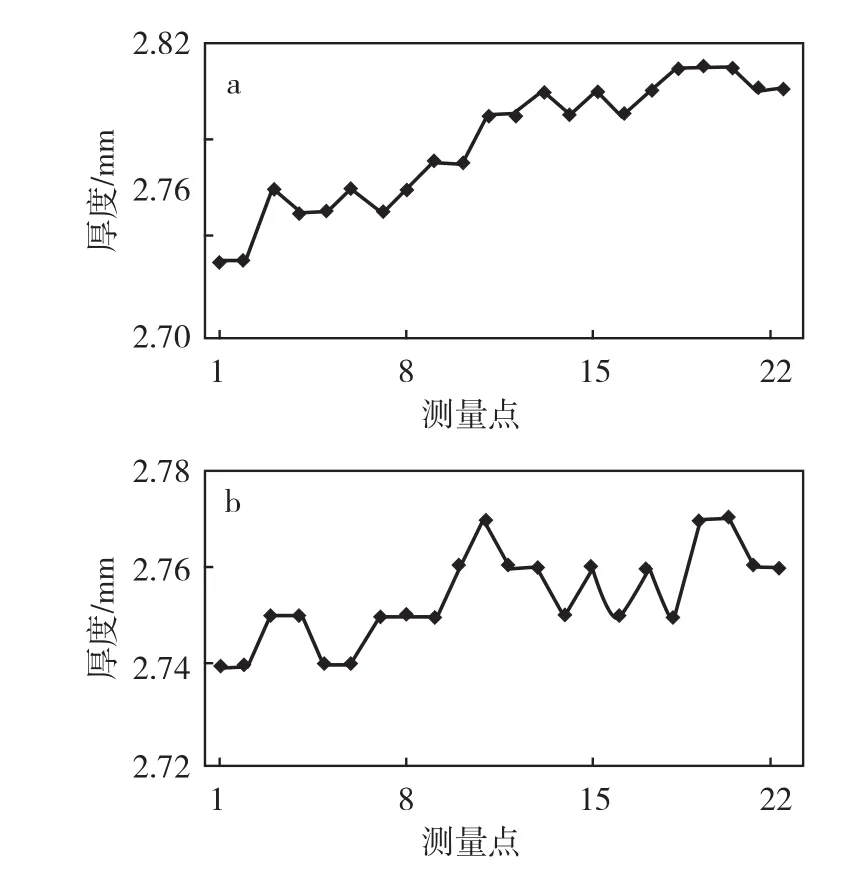

抽取冷轧基料轧制计划第15卷、第20卷(规格2.75 mm×765 mm)在宽度方向上按照宽度平均测量22个点,绘制典型厚度曲线,以检测冷轧基板厚度变化,第15卷厚度变化曲线见图1a;第20卷厚度变化曲线见图1b。

从测量数据发现,钢带存在不同程度的楔形,并且轧机传动侧厚度总是大于操作侧,在传动侧存在局部高点,与冷轧钢带出现边鼓的位置相对应。根据以上分析,由于传动侧局部高点和楔形的存在导致基板上形成最高点并遗传到冷轧板上形成板形缺陷,即在热轧基板传动侧位置出现边鼓。另外,钢带凸度偏小,在钢带边部容易形成厚度最高点,也是诱发边鼓的因素之一。

图1 2.75 mm×765 mm钢带宽度方向典型厚度曲线

2.3 生产统计与分析

对热轧厂的设施和工艺数据进行检查,发现粗轧轧制的中间坯存在较大的楔形(达到0.5 mm),并且中间坯板形不稳定;精轧轧辊冷却水嘴部分堵塞,下线的精轧工作辊辊面粗糙度,尤以F1、F2辊面最明显。

对冷轧边鼓钢卷进行分析发现,冷轧板越薄出现边鼓缺陷的几率越大,0.15 mm厚度的冷轧钢带出现边鼓的几率约是0.5 mm冷轧钢带厚度的3倍。

3 边鼓控制措施

根据形成边鼓缺陷的原因,制定如下控制措施。

3.1 计划编排控制

每个轧制计划安排10~15卷烫辊材,R1换辊后烫辊材增加到20卷(R1粗轧为二辊可逆轧机,换辊后稳定性较差)。烫辊材之后安排冷轧基板生产,冷轧基板的轧制编排遵循由薄到厚的原则(对应冷轧板的薄钢带和厚钢带),保障冷轧板生产轧辊处于最优状态,并为冷轧薄规格钢带提供最好的原料条件。

3.2 降低中间坯楔形

由于没有厚度、凸度等检测仪器,粗轧R1不能实时监测。为降低中间坯楔形,以精轧成品钢带反馈的楔形为准调整粗轧中间坯。利用设备中修,对R1轧机恢复设备精度,消除了设备间隙,提高了R1轧制稳定性和板形质量。

3.3 轧辊冷却水和除鳞水等治理

对轧辊冷却水系统彻底处理,更换部分堵塞严重的冷却水集管,疏通冷却水水嘴,矫正水嘴角度,并增加部分机架的轧辊冷却水水量;F1-F7在换辊时,检查喷嘴情况,确认喷嘴不存在喷流量过大、偏流或堵塞现象,保持流量正常喷射通畅;更换精轧除鳞水嘴,并对更换周期做了严格规定。利用停机时间对辊道冷却系统进行严格检查确认,填写确认表单,排除喷水量不均,且保证冷却水不喷射到钢带上。

3.4 优化精轧辊型和工艺

对精轧工作辊辊型优化设计,增大了工作辊的凹度;根据精轧设备负荷情况,对冷轧基板的中间坯厚度进行优化,在原来的基础上增大了4 mm左右,提高钢带精轧终轧温度15℃,减少了轧制中的不均匀温降并增大了轧辊挠度。

4 结语

冷轧钢带边鼓产生的原因是热轧钢带横截面上出现局部高点,在冷轧过程不能消除层卷积累而成的。通过轧制计划编排、控制轧辊均匀磨损、改善冷轧基板凸度和降低楔形,钢带楔形基本控制在0.04 mm以内,板凸度由平均0.03 mm增加到0.05 mm;冷轧边鼓发生率由0.90%降低到0.30%以内。

[1]W.L.罗伯茨.冷轧带钢生产[M].王廷溥,译.北京:冶金工业出版社,1985.

Causesand Control Measuresof theRibbing Defect on Cold-Rolled Steel Strips

WU Yuhong,WANG Yulei,ZHANG Hengwei,QI Zhenbao

(Shandong Taishan Steel Group Corporation,Laiwu 271100,China)

The formation mechanism and causes of the ribbing defect on cold-rolled steel strips are analysised in this paper.The wedge of the strip is controlled within 0.04 mm and the crown is increased from 0.03 mm to 0.05 mm by optimizing the arrangement of rolling plan,controlling the uniformity of roll wear,improving the crown of cold rolled base and lowering the wedge;the incidence of ribbing is reduced from 0.90%to 0.30%.

cold-rolled steel strip;ribbing;roll gap shape;control measures

TG335.12

B

1004-4620(2014)03-0018-02

2014-03-14

吴玉红,女,1973年生,1997年毕业于山东冶金工业学校钢铁冶炼专业。现为泰钢技术部工程师,从事工艺技术管理工作。