烧结烟气循环技术创新和应用

2014-02-09刘文权

刘文权

(冶金工业规划研究院,北京 100711)

专论与综述

烧结烟气循环技术创新和应用

刘文权

(冶金工业规划研究院,北京 100711)

介绍了烧结烟气循环技术的特点,阐述了5种烧结烟气循环技术EOS、LEEP、EPOSINT、区域性废气循环和烧结废气余热循环技术的发展应用情况及适用范围,指出烧结烟气循环技术可减少烧结工艺生产的废气排放总量和污染物排放量,回收烟气余热、降低烧结生产能耗,是我国烧结机升级改造的主要方向。

烧结;烧结烟气循环利用技术;创新;节能减排

烧结工序是钢铁行业能耗和污染物排放大户。铁矿粉在烧结生产过程中产生大量废气,而废气中含有多种复杂的污染物,新的《钢铁工业大气污染物排放标准》(GB 28662-2012)除提高粉尘排放控制标准外,明确增加了烧结烟气中SO2、NOX及二恶英等污染物的排放控制标准。

国内外的研究和工业实践表明,烧结烟气循环利用技术不但显著减少烧结工艺生产的废气排放总量以及污染物排放量,而且还能回收烟气中的低温余热、降低烧结工序能耗,节能减排效果显著。

1 烧结烟气循环利用技术特点

烧结烟气循环利用技术是将烧结过程排出的一部分载热气体返回烧结点火器以后的台车上再循环使用的一种烧结方法,可回收烧结烟气的余热,提高烧结的热利用效率,降低固体燃料消耗。烧结烟气循环利用技术将来自全部或选择部分风箱的烟气收集,循环返回到烧结料层,这部分废气中的有害成分将在再进入烧结层中被热分解或转化,二恶英和NOX会部分消除,抑制NOX的生成;粉尘和SOX会被烧结层捕获,减少粉尘、SOX的排放量;烟气中的CO作为燃料使用,可降低固体燃耗。另外,烟气循环利用减少了烟囱处排放的烟气量,降低了终端处理的负荷,可提高烧结烟气中的SO2浓度和脱硫装置的脱硫效率,减小脱硫装置的规格,降低脱硫装置的投资。

烧结烟气循环利用技术已有不同的流程在欧洲和日本等国家应用,该技术经过不断创新和发展,国内外目前主要有:EOS、LEEP、EPOSINT、区域性废气循环和烧结废气余热循环技术5种方案。

2 烧结烟气循环技术的发展

1981年11月,烟气循环工艺装置首次在日本住友金属工业公司小仓钢铁厂的烧结机上投入运行,将烧结机后半段的高温废气(氧浓度为18%~21%)引回到烧结机前半段回收使用。实践证明,循环烟气中氧浓度为18%以上就能满足烧结生产的需要,烧结矿的产量和质量都不受影响[1-3]。

2.1 能量优化烧结技术(EOS)

EOS(Emission Optimized Sintering)技术由Outotec开发成功,外循环工艺,于1995年在荷兰克鲁斯艾莫伊登(CORUS NL)的3台烧结机上实现工业化应用,2002年在安赛乐法国敦刻尔克厂应用。EOS工艺将主抽风机排出的大约50%的烟气引回到烧结机上的热风罩内,剩余约50%烟气外排。热风罩将烧结机全长都罩起来,在烧结过程中,为调整循环烟气的氧含量,鼓入少量新鲜空气与循环废气混合。这样,仅需对外排的约50%的烧结烟气进行处理,灰尘、NOX减少约45%,二恶英减少约70%,使之达到环保要求。EOS工艺流程见图1。

图1 EOS工艺流程

2.2 环境型优化烧结(Eposint)

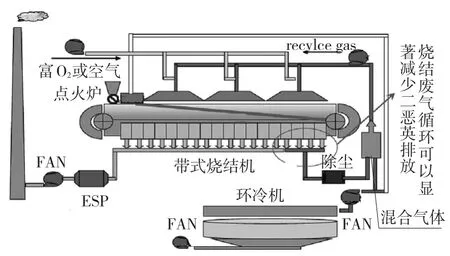

由西门子奥钢联和位于奥地利林茨的奥钢联钢铁公司联合开发的内循环工艺Eposint(Environmentally Optimized Sintering)减少了SOX和NOX的绝对排放量,而且大幅度降低废气中的二恶英和汞的浓度,还减少焦粉的单耗量,提高烧结机产量。Ep-osint工艺流程见图2。2005年5月在西门子奥钢联林茨Voestalpine Stahl钢铁公司5号烧结机上使用,其使用效果如下:1)循环废气来自温度最高、污染物(有害气体、粉尘、重金属、碱金属、氯化物等)浓度最高点的风箱位置,同时还包括部分冷却机热废气。2)循环废气占废气总量的35%,O2浓度为13.5%,机罩占烧结机的75%。3)具有最高SO2浓度的烟气循环进入烧结料层,过剩硫被固定到烧结矿。

图2 Eposint工艺流程

2.3 低排放能量优化烧结工艺(LEEP)

LEEP工艺由德国HKM公司开发,并在其烧结机上实现工业化。该烧结机设有两个废气管道,一个管道只从机尾处回收热废气,另一个管道回收烧结机前段的冷废气。通过喷入活性褐煤来进一步减少剩余的二恶英。烧结机罩的设计不同于EOS装置,这个机罩没有完全覆盖烧结机,有意允许一部分空气漏进来补充气体中氧含量的不足,这样就无需额外补给新鲜空气。LEEP工艺流程见图3。其运行效果如下:1)选择性利用机尾污染物含量偏高的烟气,循环比例47%,O2浓度16%~18%。2)将冷烟气(65℃)和热烟气(200℃)进行热交换。3)机罩没有完全覆盖烧结机,漏入部分空气补充含氧量。4)可减排废气45%,烧结燃料消耗降低5 kg/t,占燃料配比的12.5%。

图3 LEEP工艺流程

2.4 区域性废气循环技术

区域性废气循环工艺在新日铁公司户畑厂3号480 m2烧结机上使用,废气循环率约25%,循环废气的氧浓度19%,水分含量3.6%,对烧结矿质量无不利影响。区域性废气循环工艺流程见图4。

2.5 烧结废气余热循环利用技术

图4 区域性废气循环工艺流程

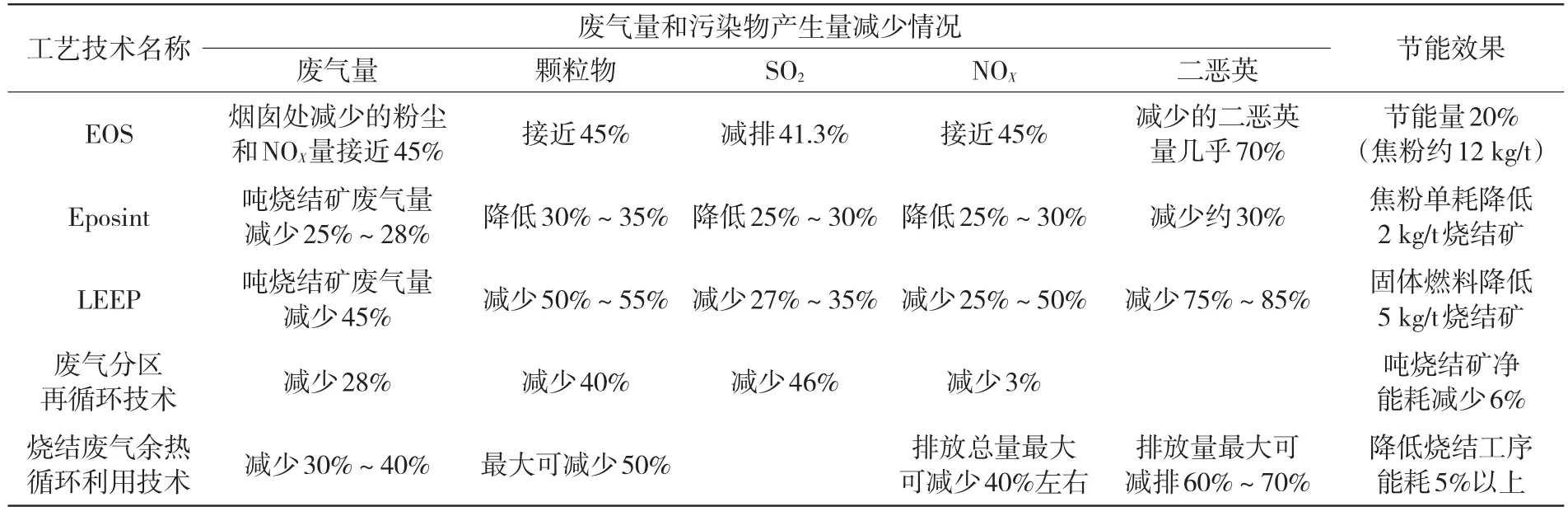

宝钢宁波钢铁公司430 m2烧结机上成功应用烧结烟气循环系统,这是国内首套烧结废气余热循环利用的节能减排项目,填补了国内大型烧结机废气循环利用和多种污染物深度净化的空白,被列为国家发改委低碳技术创新及产业化示范项目,其使用效果如下:1)非选择性与选择性循环并存,综合利用主烟道和冷却热废气。2)固体燃料降低6%,粉尘和SOX排放量大幅度降低,NOX排放量少量降低。烧结废气余热循环利用技术工艺流程见图5。5种主要烟气循环利用技术节能减排效果比较见表1[4]。

图5 烧结废气余热循环利用技术工艺流程

3 烧结烟气循环技术的适用范围和发展

1)EOS采用烧结机主排烟气部分循环方式,循环烟气经过燃烧层可使二恶英高温裂解,对二恶英减排达70%。同时高温烟气循环可利用烟气显热,降低燃料消耗,节能量达20%(降低焦粉消耗12 kg/ t)。缺点是未考虑烧结烟气排放特点,对烟气中不同成分的处理效果不佳。该工艺适合节能量和二恶英减排量的烧结机。

2)Eposint又称选择性废气循环工艺,采用烧结机尾部分烟气循环和冷却机废气利用的方式,能够在不增加环境排放的前提下,使烧结矿产能提高30%。Eposint工艺在不增加烧结矿产量的情况下使现有烧结机的排放指标降低30%,从而节省废气净化设备的投资和运行成本。缺点是将高硫烟气循环,烟气减排率较低,高硫烟气使烧结矿中硫含量升高。另外高温烟气未循环,节能量较低,对二恶英的减排率也较低。

3)LEEP采用烧结机尾烟气循环。高硫烟气循环,低硫烟气排放,SO2减排效果达67.5%,同时循环烟气经过燃烧层可使二恶英高温裂解,二恶英减排达90%。但LEEP工艺首先将前后部烟气进行换热,高温烟气热量未得到充分利用,后部烟气中SO2含量高,返回烧结后导致烧结矿硫含量升高。

表1 烧结烟气循环利用技术的节能减排效果比较

4)废气分区循环技术采用烧结机部分主排烟气循环方式,将高氧烟气循环,烟气减排率较低,循环工艺复杂,对已有烧结机改造较麻烦。

5)烧结废气余热循环技术采用非选择性与选择性循环并存,综合利用主烟道和冷却热废气,我国具有自主知识产权,节能减排效果显著,适用于新建烧结机和国内大型烧结机的改造。

6)对于拟建烟气脱硫脱硝设施的烧结机,适用于类似EOS的模式,从主抽风机后取一部分烟气用于循环,减少外排的烟气量。在对脱硫脱硝设施选型时,可以降低设备规格,减少其投资和运行费用。其优势在于对原有生产系统影响小,改造简便易行;循环风机只起增压作用,循环系统的工艺布置简单,投资和运行费用低。但是整个烧结机的烟气混合后含氧量一般在12%左右,满足不了烧结生产,必须采用兑风措施,提高循环烟气的含氧量。

7)对于已经建设烟气脱硫设施的烧结机,在不增加外排烟气量,不改变原有的机头烟气处理系统的基础上,将烧结机加宽、加长,增加烧结面积,通过增加循环风机来增加烧结风量,解决原有风机能力不足的问题,达到烧结机增产的目的。烧结机增产改造可选择的烟气循环方案:1)采用头尾循环的模式,保证循环烟气的含氧量,稳定烧结生产;2)采用尾部循环的模式,提高循环废气的温度,提高回收废热的比例,节省能源;3)采用中部选择性循环的模式,取有害物质浓度高的部分烟气循环使用,这部分烟气再次通过烧结料层时,其中的部分有害物质分解,达到有害物质减排的目的。

4 结语

国内外多家钢企采用烧结烟气循环技术后的节能减排效果表明,在保障生产指标不降低的情况下,烧结烟气循环技术可减少烧结工艺生产的废气排放总量和污染物排放量,并能回收烟气余热、降低烧结生产能耗。因此,烧结废气循环利用技术可作为拟建烧结烟气脱硫脱硝降低投资和已建烧结脱硫脱硝改造增产的手段,也是我国烧结机未来升级改造的主要方向。

[1]郑绥旭.烧结烟气循环工艺的必要性与可行性分析[C]//2013年中冶北方球团技术研讨会.大连:2013:1-24.

[2]甘敏.烟气循环烧结的研究现状与进展[C]//中国金属学会.2013年全国烧结烟气综合治理技术研讨会文集.大同:2013:1-42.

[3]毛艳丽,张东丽,曲余玲.烧结主排烟气减排与余热高效回收技术[J].冶金能源,2011(5):49-54.

[4]杨晓东.节能环保新形势下钢铁工业废气(PM2.5)污染防治[C]//中国钢铁工业协会.2014年中国钢铁工业协会2014年理事会会议.北京:2014:51.

Technical Innovation and Application of Sintering FlueGasCirculation

LIU Wenquan

(China Metallurgical Industry Planning and Research Institute,Beijing 100711,China)

This article makes several recommendations on the new generation steel materials of China’s steel industry,based on the present situation and the research process of new steel materials from Japan and Korea.Point out that China's steel industry still exist several issues.In instance,the development and applications of advanced technology and high-end product almost rely on the introduction and imitation.It is believed that the new generation steel will be developed on the vigorously knows from fundamental and frontier steel studies.It is suggested that steel enterprises should gradually increase research investment,cooperate with excellent enterprises,early intervene to downstream industries,and make the development of new technologies and new processes as a new momentum in the future development of business.

sintering;flue gas circulation;innovation;energy conservation and emission reduction

X757

A

1004-4620(2014)03-0005-03

2014-03-19

刘文权,男,1969年生,1997年毕业于北京科技大学钢铁冶金专业,硕士。现为冶金工业规划研究院教授级高级工程师,注册咨询工程师(投资),从事炼铁、烧结(球团)规划咨询工作。