中厚板厂薄规格钢板轧制技术开发

2014-02-09梁玉超刘朋赵善杰

梁玉超,刘朋,赵善杰

(山钢股份济南分公司,山东济南 250101)

生产技术

中厚板厂薄规格钢板轧制技术开发

梁玉超,刘朋,赵善杰

(山钢股份济南分公司,山东济南 250101)

通过分析影响薄规格钢板生产的因素,如精轧机轧制温度控制、板形控制、厚度控制等,开发出批量生产薄规格钢板的技术措施,如优化加热炉温度控制,提高精轧机温度保障能力;优化精轧机厚度自动控制系统的控制程序,实现薄规格钢板高精度厚度自动控制;优化精轧机辊型和轧制策略,提高板形控制能力等。成功开发出6 mm×3 000 mm极限薄规格钢板,并具备了薄规格钢板批量生产能力。

薄规格钢板;精轧机;板形;厚度;温度

1 前言

某中厚板厂有3座蓄热式加热炉,两座3 500 mm可逆式轧机,粗轧机具有PVPC平面板形控制能力,精轧机具有高精度厚度自动控制系统。开发极限薄规格钢板是中厚板厂为进一步开拓市场,扩大产品规格范围,满足用户对高等级宽薄平板的需求。但精轧机无弯辊、窜辊等先进板形控制手段,轧制8 mm以下薄规格钢板,由于降温快、头尾温差大等,影响轧制过程中板形控制以及厚度控制等。通过对薄规格钢板轧制技术研究,开发出一套适合该生产线的薄规格钢板轧制技术。在此薄规格钢板轧制技术基础上,先后开发出8 mm×3 200 mm、6 mm×3 000 mm等系列极限薄规格钢板,具备了薄规格钢板批量生产能力。

2 影响薄规格钢板生产的主要因素

2.1 精轧机轧制温度

精轧机轧制过程中,受工作辊冷却水、辊道冷却水、钢板长度等影响,钢板在轧制过程中降温很快。从现场生产情况来看,薄规格钢板精轧机轧制7道次,开轧温度在1 000℃以上,终轧温度在780℃左右,才能保证正常轧制。精轧机开轧温度低于980℃,终轧温度低于750℃,就极易出现甩尾、刮框等生产质量问题。

2.2 厚度控制

轧制6 mm×3 000 mm钢板,精轧机设定厚度6.2 mm,轧制后钢板实际厚度为6.8 mm,存在厚度控制不到位问题。分析精轧机PDA数据,第4道次轧制完成后,检测到轧制力超过200 t。而EGC为无负载压下单元,当轧制力超过200 t时,EGC停止动作,由此造成后面几个道次辊缝调节EGC不动作,全部由HGC完成。而受行程和保护影响,HGC不能完全达到所需要的辊缝调节量,造成末道次设定辊缝与实际辊缝偏差较大,产生了设定厚度与实际厚度的偏差,精轧机厚度控制达不到质量要求。

2.3 板形控制

板形控制是轧制薄规格钢板的一项关键技术,包括平面板形控制、浪形控制以及镰刀弯板形控制等。由于精轧机无弯辊、窜辊等板形控制手段,辊型稳定性存在一定问题,前后推床导板对中性有差异等,造成轧制薄规格钢板的板形控制难度很大。L2数学模型,如轧辊热凸度数学模型、轧辊磨损数学模型等计算值与实际值的差别,影响了精轧机轧制规程以及板形控制。

2.4 轧制规程[1]

中药制剂多成分的性质必然是以单个成分性质为基础,以“印迹模板”为“药素”特征的集合体,由于各成分的理化性质迥异,宏观上体现出多“药素”的混相体系,理化参数表现出表观性而非特征性,如溶解度、pH值、渗透系数、分配系数及药物动力学参数等,可按超分子“功能单体”聚合体进行研究,而非目前所表征的单成分的理化性质。中药制剂研究应基于“单成分-成分群-生物体”的“印迹模板”间的超分子间作用关系及“药素”特征规律,按超分子化学研究中药成分群的聚集体的理化性质将是中药制剂理论不可或缺的重要组成部分。

料型选择、坯料的加热制度都影响轧机的轧制规程,轧制规程是否合理,直接决定了薄规格钢板能否顺利轧制。粗轧机轧制道次不超过6道次,精轧机轧制道次不超过7道次,才能保证精轧机轧制温度。为保证精轧机轧制过程的板形控制和头部变形控制等,末道次压下率不能超过15%,否则极易出现轧制过程自动增加轧制道次、头部下扣、浪形严重等问题,造成生产质量事故。

2.5 矫直平直度控制

薄规格钢板温降快,钢板矫直温度难以保证,增加了矫直工序钢板平直度控制的难度。从现场生产情况来看,终矫温度低于610℃,钢板就会难以矫平。薄规格钢板出现瓢曲,基本成为废品。

3 薄规格钢板生产的技术措施

3.1 加热炉温度控制

加热炉温度控制是薄规格钢板稳定轧制的基础,直接决定了薄规格钢板能够顺利轧制。控制加热炉第2加热段炉膛温度1 260℃,均匀段炉膛温度1 280℃,坯料出炉温度不低于1 050℃。

3.2 提高精轧工序温度保障能力

1)改造工作辊护板。改造思路:一是消除护板与辊身之间的缝隙,二是消除辊身所粘附的冷却水。从这个思路出发,在护板内侧增加1个10 mm皮子保护垫,这既能消除缝隙,又能起到擦辊器的作用,完全杜绝上辊系冷却水落到钢板上表面。

2)优化输送辊道速度。出炉辊道速度由原设定速度1.5 m/s提高到2.0 m/s,以减少坯料向轧机输送时的温降。双机架间中间坯输送辊道速度由原设定速度2.0 m/s提高到3.5 m/s,以减少中间坯向精轧机输送时的温降。

1)轧制力由不超过2 000 kN修改为轧制力不超过3 500 kN。

2)EGC压下动作调整在道次完成后50 ms内进行,修改为在道次完成400 ms后进行辊缝调整。

通过调整EGC工作模式,经测试,在轧制厚度规格6 mm钢板时,EGC道次间辊缝调节能够正常完成。精轧机设定目标厚度6.3 mm,轧制后钢板的实际厚度为6.2~6.4 mm,满足了精轧机高精度厚度自动控制要求。

3.4 优化辊型配置和轧制规整[2]

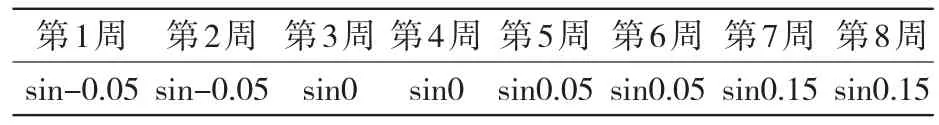

由于某中厚板厂精轧机无现行弯辊、窜辊等先进板形控制系统,精轧机板形控制主要依靠优化辊型配置和轧制规程。制定较为合理的精轧机配辊制度,支撑辊与工作辊辊型合理匹配,确保轧制极限规格钢板是辊型适合板形控制的要求。支撑辊辊型8周在机工作时间内采用sin0.5配置,工作辊辊型配置方案如表1所示。

表1 精轧机工作辊辊型配置(工作辊凹度)

定期测量推床对中度,并根据测量结果进行相应调整,确保推床中心线与轧制中心线基本一致。杜绝了由于推床原因造成的甩弯、偏移等生产事故。测量每一套准备上机工作辊轴承座尺寸以及牌坊滑板对中性,防止上下工作辊上机后出现夹角,避免辊系外窜。

3.5 轧制策略

粗轧机最大道次压下量35 mm,轧制道次不超过8道次,最大轧制速度为2.5 m/s。采用平面板形PVPC控制系统,提高平面板形控制能力。精轧机采取单道次轧制,轧制道次不超过7道次。通过Flatness功能,末道次压下率控制在15%以下,最大轧制速度5 m/s。

3.6 钢板平直度控制

某中厚板11辊强力矫直机在生产过程中用来消除轧制和轧后冷却过程中产生的瓢曲和波浪等缺陷,消除残余应力,保证板材平直度。

1)强力矫直机弯辊系统应用。弯辊系统用于补偿矫直过程中自然观察到的矫直辊和箱体偏差。弯辊系统可在矫直过程中使矫直辊保持平行,理论上非平行定位被允许。弯辊系统的应用,能够显著消除钢板中浪、边浪等不良板形。

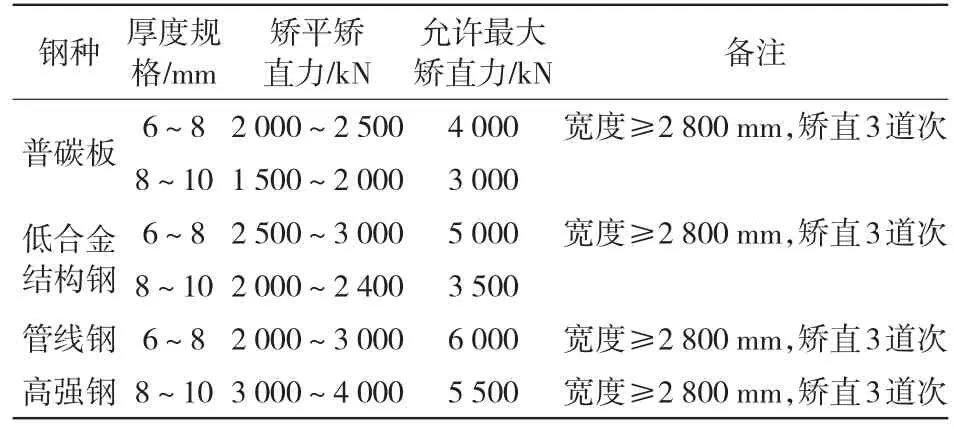

2)矫直工艺优化。针对薄规格钢板的温度低、轧后板形较差等特点,应用薄规格钢板矫直工序的矫直工艺,矫直1道次,矫直工艺参数见表2。

表2 薄规格钢板矫直工艺

通过实施应用矫直机的弯辊平直度控制技术以及针对不同的板形应用相应的矫直工艺,极限规格钢板经矫直后,不平度矫直后达到3 mm/m以下。

4 薄规格钢板生产状况

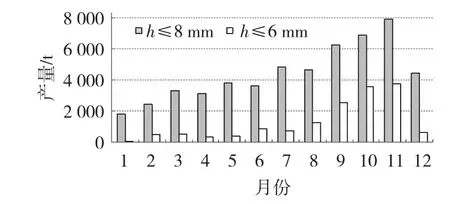

某中厚板厂通过应用上述薄规格钢板生产技术,实现了薄规格钢板的批量生产,产品质量大幅度提升,一次合格率达到了99%以上。2013年,厚度≤8 mm的薄规格产品的产量如图1所示。

图1 2013年薄规格钢板月度产量

通过对厚度≤8 mm薄规格钢板轧制技术研究,开发了适应本生产线的薄规格钢板生产技术和设备保障措施,具备了薄规格产品批量生产能力。钢板质量得到了大幅度提高,生产的薄规格产品分别出口澳大利亚、沙特等海外市场。

[1]崔风平,孙玮,刘彦春.中厚板生产与质量控制[M].北京:化学工业出版社,2008:282-283.

[2]王洪,李文华.中板四辊轧机薄规格产品轧制稳定性的探讨[J].轧钢,1998(2):21-22.

Research on Rolling Technology of Rolled Thin Plate on theMediumand Heavy Plant

LIANG Yuchao,LIU Peng,ZHAO Shanjie

(Jinan Branch Company of Shandong Iron and Steel Co.,Ltd.,Jinan 250101,China)

By analyzing main influence factors for producing thin steel plate,such as temperature control,plate shape control and thickness control in the finishing mill process the technical measures for producing thin plate in batch were developed.The technical measures included optimizing temperature control of heating furnace can increase temperature security ability of finishing mill; optimizing the controlling program of thickness automatic controlling system of finishing mill can achieve high precision automatic thickness control of thin steel plate;optimizing pass and rolling strategy of finishing mill can enhance controlling ability of plate shape and etc.6 mm×3 000 mm limit thin plate was successfully developed and now this thin plate had possessed of production capacity in batch.

thin plate;finishing mill;flatness;thickness;temperature

TG335.5+5

B

1004-4620(2014)03-0013-02

2014-01-06

梁玉超,男,1983年生,2007年毕业于安徽工业大学材料成型及控制工程专业。现为济钢中厚板厂工程师,从事轧钢工艺技术工作。