碗的热流道多腔注射模设计

2014-02-07罗才益廖春玲

罗才益,廖春玲

(1.阳江市太仕模具有限公司,广东阳江 529500;2.广东机电职业技术学院,广东广州 510515)

0 前言

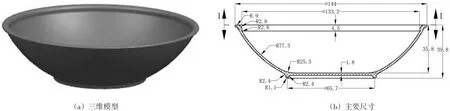

塑料碗因其不会轻易摔坏,即使破裂也不会如瓷碗那样成碎片、容易伤人,目前正被大量使用。图1所示为一款常用于餐饮盛放、储存的中号塑料碗,具有很大的社会需求。

对于如图1所示的碗类小体积塑件,实现程短流或无浇注系统凝料注射成型,是缩短生产周期、降低成本的最有效方法。热流道注射成型技术,因其浇注系统粗大且处于最佳的熔融状态,无需进行冷却;同时,碗外表面底部允许有少许浇口残余,所以碗模采用热流道注射成型是合适的[1-3]。

图1 碗

1 塑件分析与模具结构

1.1 塑件分析

图1(a)所示的碗塑件,要求外表面光洁度高,无毒害,符合国家卫生标准。常用材料为聚丙烯(PP),具有抗腐蚀、防锈、轻便、耐高温、表面光洁度高,热稳定性、热熔率低和表面平滑性能优良,并经食品等级认可等优点。它的尺寸如图1(b)。

使用UG软件分析模块对所造型塑件分析。依次点选菜单“编辑→特征→实体密度”,在“指派实体密度”对话框中:(1)选取三维碗模型;(2)在“实体密度”空白框中输入“0.9”;(3)在“单位”中下拉选取“克-厘米”;(4)点“确定”按钮退出。依次点选菜单“分析→测量体”,选取三维碗模型,可查得体积为41 cm3,质量为36.92 g。

从图1(b)可见,该餐碗壁厚为1.8 cm,较均匀,碗沿是圆弧状,以加强其受力强度,整个形体结构比较简单。

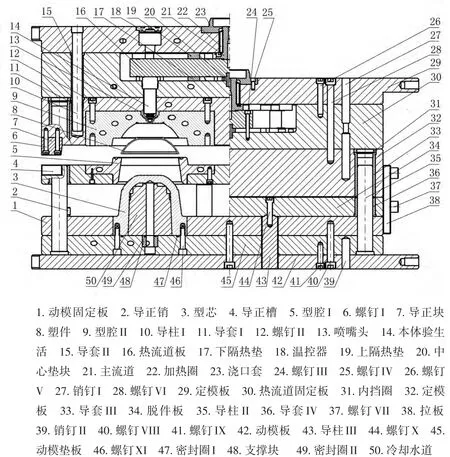

1.2 模具结构

本例热流道碗模结构如图2所示。它的特点是:一次注射成型四个产品;热流道所在流道板的加热采用电加热方式;为保证热流道板16和模具定模底板29、热流道固定模板30的绝热,在它们之间留有间隙,以空气防止热的传导。为了方便加工、便于脱模,且保证有高的精度,达到在合模时有高精度的对中,在凹模所在的定模板32和脱件板34上分别装有导正块12、导正槽4。

为便于装调、维修模具热流道系统,在定模板29、热流道固定板30、定模板32间,采用了4套由导柱I10、导套I11、导套II15组成的导向系统,实现装调、维修时的快速导正;在脱件板34上装有8支导柱III43,以保证开合模时型芯3和型腔I5的配合。

对模具采用UG NX8.0进行造型,其结果如图3。

2 热流道浇注系统设计

2.1 热流道尺寸计算

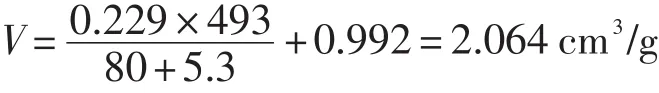

塑料熔体的比容积是熔体温度和压力的函数,其值可用斯宾塞状态方程计算[4],即:

变换(1)式得:

其中:P1——熔体在流道中所受的外部压力,MPa,取P1=80 MPa;

P2——熔体在流道中所受的内部压力,MPa,取P2=25.3 MPa;

V——熔体在该状态下的容积,cm3/g;

ω——熔体在-273℃下的比容,cm3/g,查表得 ω=0.992 cm3/g;

R'——修正的气体常数,查表得R'=0.229 cm3/g;

T——熔体绝对温度,取T=493 K。将以上参数代入(2)式计算得:

图2 热流道碗模具结构

图3 热流道碗模具3D图

单个制品的质量为36.92 g,查文献[5],取注射时间1秒,则注射时熔体体积流率为:

主流道熔体体积流率:Q主=Q=152.41cm3s;

分流道熔体体积流率:Q分=Q 4=38.1cm3s;

浇口熔体体积流率:Q浇=Q 4=38.1cm3s。

使用塑料模设计手册中热浇道的设计公式计算流道直径,可得:

2.2 热流道板的加热

本例碗模热流道板加热选用能弯曲成各种形状镶嵌在流道板沟槽内的管状电热管的外加热方式[4],如图4所示。

考虑到开机时的热流道板最大加热功率、加热稳定后补偿和维持模具温度所需的加热功率,热流道板最大加热功率计算式为[6]:

图4 电热管的布置

其中:P——加热功率,W;

t——热流道板所需升高的温度,℃,取t=210℃

W——热流道板的质量(包括紧固螺钉在内),kg,W=24.2 kg;

T——升温时间,取T=0.5 h;

η——热效率(从实际统计约为0.2~0.3),出于稳妥考虑,在此取η=0.2;

A——热流道板的表面积,cm2,A=1 379 cm2;

a—支撑物的接触面积,m2;

t'——热流道板与模具的温差,℃,取t'=180℃;

λ—支撑物的热传导系数,选择DN1.2312钢, λ=35W/(m·K);

l——支撑物的高度,m;

1.1 ——加热的时候需要留有10%的余量。

本例碗模中会造成热流道板热损失的零件有:4件下隔热垫17,4件上隔热垫19,它们单件与热流道板接触面积为a=6.6×10-4m2;1件中心垫块20与热流道板接触面积为a=5.1×10-4m2。

将上述参数代入公式(4),得热流道板在初始升温时加热功率最大,是:P=11.4 kW。

维持正常工作所需的加热功率为:

2.3 热流道板实际加热功率的校核

本例中采用8根电热管加热,每根热管长度为1 335 mm,有效长度为460 mm,管径为8.5mm,最大功率密度为18 W/cm2,则加热管总功率为:

8×3.14×0.85×46×18=17.7 kW。

大于加热时所需的最大功率11.4 kW,符合设计要求。

2.4 流道板的热膨胀补偿

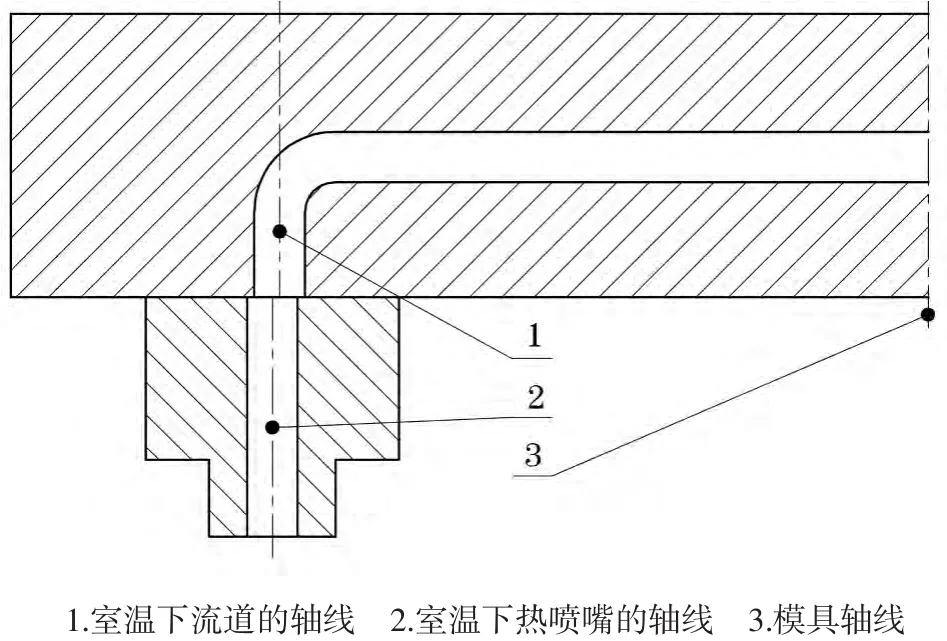

为避免热流道板在模具工作时,因热流道板与型腔板的热膨胀率不同、温差大等,造成流道轴线与喷嘴轴线不同轴。在模具安装时,应使流道轴线与模具轴线之间的距离小于喷嘴轴线至模具轴线的距离,如图5所示。以保证热流道板被加热后,热流道板和热喷嘴之间的平面相对滑移,完成横向热膨胀补偿。

流道轴线与模具轴线的距离可由下式进行计算:

图5 热膨胀补偿

其中:LR——室温下流道轴线至模具轴线的距离,mm;

LF——室温下热喷嘴轴线至模具轴线的距离,mm;

a——热膨胀系数,K-1,查表得:a=1.3×10-5K-1;

TR——热流道板的温度,℃,取210℃;

TF——模具的温度,℃,取30℃。

把模具轴线与各热喷嘴轴线的距离代入上述公式(6),得到各热喷嘴流道轴线与模具轴线间的距离。

3 模具工作过程

模具在开模时,从分型面Ⅰ—Ⅰ处分开,塑件在收缩力作用下包紧型芯3,随动模向下运动。当下行一定距离后,固定在定模板32上的拉板38拉动脱件板34,使塑件8从型芯3上脱出,实现制品的自动脱模。

合模时,在导正槽4、导正块7、导套III33、导柱II35、导套IV36的共同作用下,保证了合模的准确、产品壁厚的均匀,从而使制品合格。

4 结束语

塑料碗的注射模设计,采用了热流道一模四腔组合式型腔制模工艺,配合由二套8副导柱导套组成的导向机构,四套由导正块导正槽组成的快速定位机构,及推件板的快速导正用导柱共同组成的导向控制系统,合理的热流道设计、优化的分型脱模机构,使注射塑件质量得到提高,同时减少了模具频繁的维护修理。

采用热流道技术虽然增加了模具制造的难度和复杂性,但在大批量生产条件下,它减少流道废料,缩短成型周期,提高塑件质量,降低成本,提高效益的优越性还是显而易见的。

[1]何冰强.塑料成型工艺与模具设计[M].上海:上海交通大学出版社,2011.

[2]何冰强,廖春玲,肖国权.餐具盒热流道注射模具设计[J].工程塑料应用,2012(12):68-71.

[3]高汉华,何冰强.塑料成型工艺与模具设计:第二版[M].大连:大连理工大学出版社,2009.

[4]塑料模设计手册编写组.塑料模设计手册[M].北京:机械工业出版社,2002.

[5]王建华,徐佩弦.注塑模的热流道技术[M].北京:机械工业出版社,2006.

[6]弗伦克勒,扎为斯托夫斯基.注射模具的热流道[M].北京:化学工业出版社,2004.