电机转子入轴液压压力机研制及机身计算机辅助三维设计

2014-02-07周锦添

周锦添

(广东工程职业技术学院,广东广州 510520)

0 引言

我国多年来十分重视制造技术提高与改造,引进了大量先进技术和设备,电机行业的电机生产和测试目前已经初步具备了大规模自动化生产的特点。就区域及企业发展情况看,市场需求旺盛及占据地理优势的沿海地区和企业发展尤为迅速,电机生产企业数量占全国80%的广东、浙江、江苏三大省份在未来竞争中具绝对优势。

虽然中国已成为世界电机的生产大国和出口大国,但生产自动化程度比较低、技术含量不高,许多技术含量高的设备,目前仍处于依赖进口的状态。近几年,中国电机自动化制造设备实用率也有了超速的提高,但在设计装备上与发达国家相比仍然处于弱势。就长期发展趋势看,未来10年中国电机行业重点发展的是自动化生产制造设备,如:电机铁芯片高速自动冲床、电机转子入轴机、电机转子自动绕线机、电机转子整流子自动焊接机、定子铁芯自动氩弧焊设备等等。基于自动化设备的引进、消化、吸收,从设计上要紧贴国际先进水平,针对电机自动化生产工序之一电机转子入轴工序,研制一种自动入轴的自动化设备,并在设计上提出一种基于计算机三维软件设计电机转子铁芯入轴小型液压压力机的模式,采用SolidWorks三维绘图软件,直观、高效地设计压力机主机结构和液压站,并根据不同技术要求,利用计算机辅助三维软件的强大功能,快速地改变主机、夹具和小型液压站的设计。

研究电机转子入轴液压压力机计算机辅助三维设计,正是为了达到电机生产系列设备的高效设计,快速研制出入轴设备,推广电机的自动化生产,提高电机行业自动化设备的设计水平。

1 入轴设备总体方案确定

1.1 入轴设备总体方案

在各类电机中,微电机、分马力电机的转子轴径大多<18 mm,轴长<300 mm。经过试验,转子轴与转子铁芯孔装配时最大下压力为20 000 N,下压过程时间为4 s。因此,机器应采用液压系统,具有压力稳定,下行运行平稳,转子轴向定位精确,质量稳定可靠等特点。确定机器为小型液压压力机,液压缸下行时间为4 s,液压缸下压力为30 000 N,液压缸最大行程为300 mm,为垂直上下运动,需要独立的液压站设计。

国内外大多数自动化程度高的微电机、分马力电机在转子入轴机上压轴工序如下:人工或自动分叠好转子硅钢片铁芯厚度——装夹在压力机工作台上——按设计图纸铁芯槽方向夹紧铁芯——按图纸要求将转子轴的上下方向装夹在具有自动夹紧功能的压头上——启动液压缸动作带动压头下行——轴压入铁芯孔的自动装配过程——入轴到位并压力保持过程——压头返回上行至停止——取出入轴的转子铁芯(工件)——重复下一入轴工序。因此,压入轴的整个过程是自动完成的。

1.2 确定主要技术参数

(1)工作压力可调,最高16 MPa,下行速度可调;

(2)轴芯定长压入;

(3)装压力最大30 000 N;

(4)最大行程300 mm;

(5)额定输入压:三相五线380 V;

(6)额定功率:4 kVA;

(7)机体外形尺寸(mm):420(宽)×700(高)×475(长);

重量:约150 kg。

1.3 液压压力机的动作流程

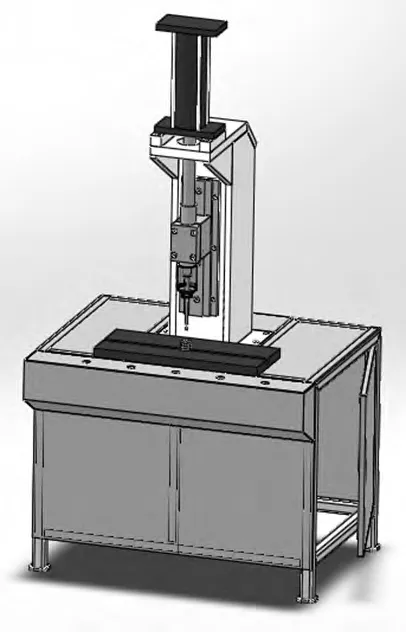

入轴设备设计方案整体结构如图1所示,自动控制流程方案如下:(1)初始状态(液压缸上位状态)→(2)按启动按钮,油泵电机启动,同时低压电磁阀同时得电→(3)液压缸开始下行,时间继电器开始计时→(4)压轴到位,保压时间计时停止→(5)低压电磁换向阀得电,液压缸快速返回→(6)返回到位,碰快压紧电器限位行程开关→(7)电磁阀复位,处中位卸荷,完成一个压轴过程。

手动控制时,设手动控制三位旋钮1个,分别控制主机油缸上升、停止、下降。液压缸动作可设为点动,主要用于安装调试时操作方便,不作为工作使用。

2 液压机机身结构的三维设计

2.1 液压机机身结构确定

液压机机身结构有立式和卧式两种,立式机身结构又有单柱式、双柱式和四柱式,小型液压机机身结构适合采用整体单柱式结构,本设计最大装压力较小,仅为30 000 N,因此,结构采用整体单柱式“C”型焊接式结构,如图2所示。其上部悬臂梁设计主要有液压缸安装孔,中部设计成四块立板拼焊而成的空心方立柱,下部梁为液压机工作台面,面板上设有“T”型槽和落料孔,供安装夹具使用。该结构优点是可三面为工作区,装拆夹具及工件方便,特别适合电机压轴工序,缺点是液压缸带动下行机构,下行机构无精确定位。但为弥补下行精确定位,机身设计增加了直线导轨导向滑动机构。为防止上部悬臂梁受力变形,影响工作精度,在方立柱两侧面,增加两筋板,以增强刚度。如图1所示为三维实体设计。

2.2 三维建模,实现快速的参数化设计

为解决生产制造的困难,同时也为适应电机轴身长度和轴径大小不同,要求机身闭合高度和落料孔的变化,设计时采用了SolidWorks三维绘图软件建模,建模时采用零件造型功能和装配造型功能建立三维结构模型[1],模型设计成模块式分体机身结构。三维分体式机身结构装配体由多个板形零件装配成型,每个零件的几何形状及装配关系都和其他零件相互关联。

采用三维建模,上部悬臂梁、中部方立柱和下部工作台面需建立模板库,模板库由不同结构形式和形状的金属板件组成,并定义液压机机身中各板的装配关系,同时总结轴长与闭合高度、轴径与落料孔的关联规律作为模型的约束条件,这样,根据用户确定的参数,如:改变轴长或轴径,将自动生成不同闭合高度和不同孔径的落料孔工作台的机身结构三维装配模型,实现了参数化设计,同时,也可方便生成二维工程图(包括每块板的零件图和机身装配图)。并可通过三维软件功能,精确计算金属耗材重量,以便进行产品快速报价。图2为三维实体设计。

图1 电机转子入轴液压压力机

图2 液压机机身结构

3 入轴工件的夹模三维设计

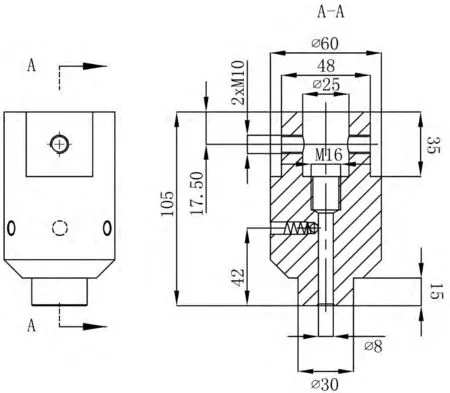

3.1 压头上夹模三维设计

根据转子入轴的技术及工艺要求,压头上夹模的结构设计需满足以下功能。

(1)压头上夹模的设计要考虑与液压缸携带的下行机构连接,采用刚性的定位轴孔配合的紧固螺钉连接。

(2)压头需要自动夹紧电机转子轴的功能,只需用人工把转子轴套上压头上夹模,压头夹模依靠设计的锁紧机构,利用锁紧力自动夹紧转子轴。

(3)压头夹模设计需适应不同转子伸出长度的轴向精度定位,自身需具有调整轴向伸出长度的结构。

(4)压头夹模需要避开下夹模的转子芯片定位片的位置,需设计出让位槽,同时也需保证压头夹模下端面与转子芯片的直径尺寸一致。

利用三维建模,通过绘制草图、实体特征零件、添加几何关系、到装配体,设计成如图3所示压头夹模。

图3 压头上夹模

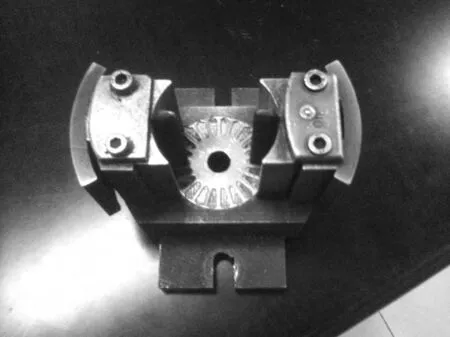

3.2 电机转子铁芯夹紧下夹模三维设计

铁芯是电机的重要零件之一,一般由厚度为0.35 mm或0.5 mm的硅钢片组成。因此,一台产品的铁芯可由几片至几百片硅钢片组成;随着模具技术的发展,铁芯冲片的加工由单冲模、复合模的冲裁,发展到用高速级进模冲裁。模具的结构形式从单列散片级进冲模,发展到双列、三列等多列自动叠片高速级进冲模。铁芯叠装技术有两种:第一,传统的手工理片,叠片后每片槽口参差不齐;第二,自动叠片技术,每片槽口整齐。

图4 压头下夹模

因此电机转子铁芯芯片压入轴工序的下夹紧模设计主要考虑的问题:(1)铁芯的夹紧力和夹紧方式;(2)铁芯槽槽口的对齐定位;(3)铁芯叠厚分片。针对以上情况,设计下夹模的结构形式如图4示,它是由一气动系统气缸提供推动力,此图为实物图片。

图5 入轴机液压原理图

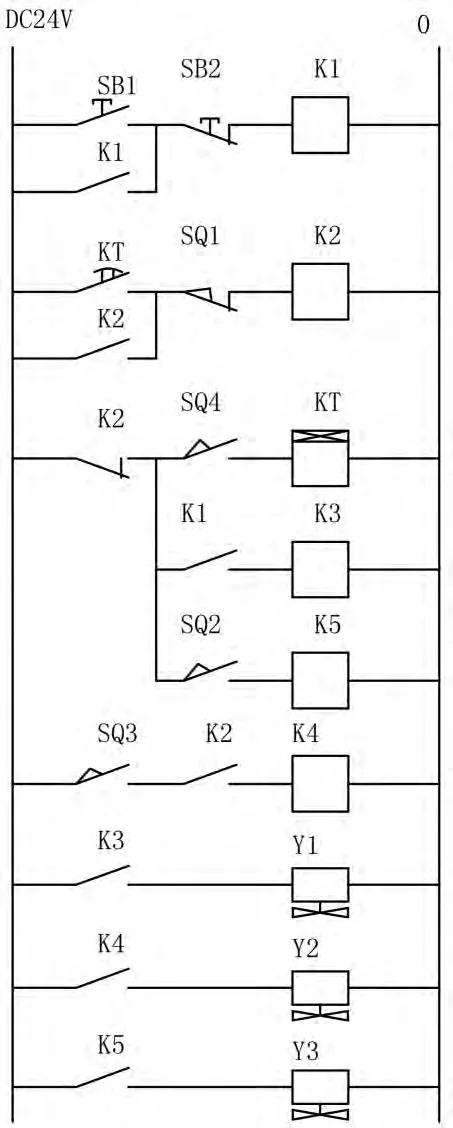

图6 入轴机电路原理图

4 液压系统和电路设计

液压系统原理图[2]如图5所示;液压压力机的电路图如图6。

5 结语

经过多年生产,不断完善设计,该设备已经被上百家用户使用,受到用户极好评价。

(1)电机转子液压压力入轴机的研制和批量生产,使得转子铁芯分片和齐片的手工操作变成机器自动操作,提高了转子入轴的效率和压装精度。

(2)机身设计采用了三维设计,实现了参数化驱动设计,使得对于不同样轴,对应的机身设计变得高效和容易,同时,也可方便生成二维工程图(包括每个的零件图和机身装配图)。并可通过三维软件功能,精确计算金属耗材重量,以便进行产品快速报价。

(3)采用液压系统进行入轴,保证了压装力,同时采用气动系统夹紧铁芯转子,使得整个系统成本下降,提高了产品竞争力。

[1]江洪.Solidwords2011基础教程[M].北京:机械工业出版社,2013.

[2]张利平.液压站[M].北京:化学工业出版社,2008.