真空压铸设备升级改造研究与实践

2014-02-07黎川林马伏花

黎川林,马伏花

(1.广州市今明科技有限公司,广东广州 510663;2.广西民族大学,广西南宁 530006)

高真空压铸工艺是指真空度在91 kPa以上的压铸,而普通真空压铸工艺则为真空度在91 kPa以下的真空压铸。高真空压铸的主要优势在于:压铸产品铸件内的气体含量更少;材料在模具型腔内的填充效果更好,相同注射压力下的压铸流程更长;产品内的气孔缺陷更低,可以直接实施热处理或焊接加工;更适合生产重要安保零件或复杂形状零件等。由于高真空压铸工艺的明显优点,行业生产厂家都有使用高真空压铸工艺进行产品生产的需求,但受到专用高真空压铸机成本高,以及采用真空阀的高真空压铸工艺维修困难的现实因素的影响,具有成本较低、维修方便的普通真空压铸机升级改造成为高真空压铸设备一直存在较高的需求。本文研究了普通真空压铸机升级改造成为高真空压铸设备的一种方法,为国内压铸产品生产厂商提供一种解决方案。

1 方案选择

已经在行业内广泛应用的高真空压铸方法主要有两种,一种是利用专业高真空压铸机实现,另一种是利用普通压铸机利用真空阀和高度密封实现高真空压铸[1]。前者由于专用压铸机价格昂贵,通用性不强,在国内的行业应用中有一定的局限性;后者由于真空阀在生产过程中存在堵塞而且维修成本较高,尽管在行业内应用广泛,但许多中小压铸企业仍有寻求成本更低的压铸工艺的呼声和需求。

比较当前行业中各种高真空压铸方法的主要优缺点,结合普通压铸机的广泛应用,制定普通压铸机升级改造的目标为:减少升级成本,降低维修成本,提高作业效率,优化产品生产成本。围绕这一目标,选择利用真空箱实现高真空作为升级改造方案,这一方案对模具结构设计要求与普通模具一致,降低了模具设计和加工难度;同时,不采用真空阀抽真空,能够避免真空阀维修成本较高的现实不利因素。

2 通用性模具真空密封箱研究与设计

2.1 真空密封箱结构设计

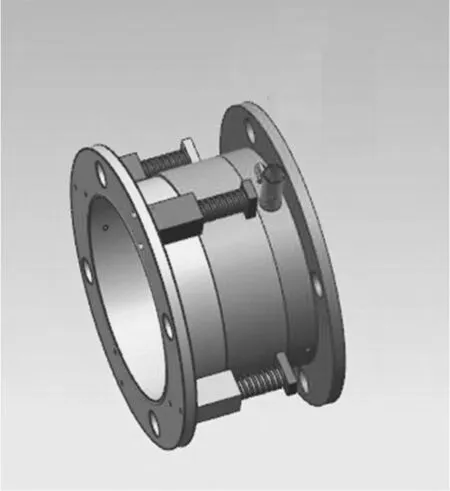

同一规格的压铸机采用相同规格的真空密封箱,利用原有的模具安装结构固定真空箱。为了便于模具的安装,将真空箱设计成分体式结构,如图1所示。

图1 真空箱外观结构

图1 中的真空箱是设计用于普通压铸机上的可调节性真空密封箱,该密封箱的箱体能够满足不同规格的压铸模具,分为前后两部分,即真空箱前部与模具前模部分固定,真空箱后部模部分可根据模具的合模尺寸的不同进行自动密封调节。真空箱外边缘上的四个大孔设计,是为了利用压铸机的拉杆导向作用,保证在合模后密封口对齐,实现密封要求,保证了抽真空后的真空度在91 kPa以上。

2.2 模具设计研究

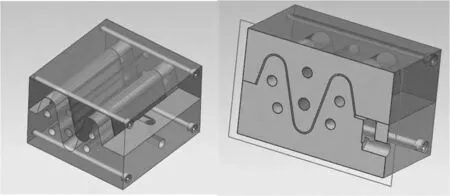

用于真空箱内的真空压铸模具,简化了模具设计的复杂程度,有别于传统的真空压铸模具结构,免去真空截止阀装置,并可减少溢料槽的数量,只在抽真空口的位置设计溢料槽,同时无需在模具的分型面及推出机构处设计密封装置。选用热熔性材料密封塞设置在模具型腔的进料口中。在高真空度-0.1MPa的环境下,进行压铸造生产,模具中不需要设计特殊真空截止阀结构,只采用可更换式特制材料安放于模腔内抽真空排气位未端,目的是防止在压铸工作中合金溶液通入抽真空管道而造成抽气管堵塞。另外,为更好地防止真空管道堵塞,抽真空接口处设计具有波状结构的上下压板,分别固定在模具定动模板上,随着模具的开合模而开合模具。通过“山坡形”来阻碍合金的流动,同时可以根据需要设计流程比,防止合金进入真空口,如图2所示。

图2 模具抽真空口结构设计

3 压铸机控制系统升级研究

安装真空箱后的压铸机,应当根据真空压铸工艺过程,对原有的PLC控制系统进行设计升级。实施真空压铸时,PLC通过接近开关、压力传感器等检测装置,准确感知机器的合模时刻,开启抽真空装置,并对模腔和真空箱内的真空度进行实时监测,出现真空度不足等意外情况时及时报警,记录过程中真空度的变化[2]。PLC系统与压铸机本身自带的控制系统建立通讯联系,当真空度达到要求时,通知系统进行后续的压缩动作。在开模前,PLC控制抽真空系统停止抽真空。在真空度恢复到合理的范围后,通知压铸机的控制系统实施开模动作。

对PLC控制系统主要研究和程序设计包括以下几点:

(1)压铸机开合模信号的检测,当检测到压铸合模信号时,PLC控制抽真空系统的开与闭;

(2)喷涂装置信号检测,在压铸生产过程中,通过控制系统的设计,准确控制喷涂顺序与时间;

(3)真空度检测,并与预先设置的生产条件进行实时比较并控制抽真空装置,保证满足真空压铸的实施条件。

需要强调的是,要保证PLC的控制系统的稳定性,参数设置时,注意PLC控制时间与顺序要与压铸过程同步,这可能需要多次压铸实践,准确控制压射冲头的位置点,再对控制程序进行修改,才能满足压铸过程的同步化要求。

4 结论

与其他真空压铸工艺相比较,本文提供的升级改造方案具有以下特色和突破。

(1)设计生产的通用性模具真空密封箱适用于普通压铸机上。

对普通压铸机上模具密封箱内部实施抽真空,使置于真空箱内部压铸模具型腔内的真空压力降低至2 000 Pa以内,加速熔融的金属或塑料液体在模具型腔内的流动,而且压铸机顶针和后动模的微小空隙处于真空状态,没有气流冲击模具型腔内熔融的金属或塑料液体,也不会发生氧化作用,铸件的精度高、气孔级别低、成品率高。

(2)基于真空箱结构,简化模具的密封机构与溢料结构。

在模具型腔进料口设置密封塞,使模具型腔进料口密封,模具型腔内达到超高真空后,高温熔融状态的金属或塑料液体从进料口注入,热熔性材料的密封塞在高温熔融状态的金属或塑料接触时急速熔融,液态的金属或塑料从进料口进入模具型腔中铸造成型,有效地防止空气从模具型腔进料口进入模具型腔,保持模具型腔处于超高真空状态。

在模具每个抽真空孔中设置微孔塞,减少模具溢料机构的设置,高温熔融的金属或塑料液体从进料口注入模具型腔中被微孔筛阻隔,防止熔融的金属液体或塑料液体堵塞真空管道,确保真空管畅通和安全生产。

(3)有效节省压铸造生产原材料,降低压铸设备生产损耗。

传统的压铸模具需要成型产品的外观与内部结构,设计充足的排气与溢料系统,这样在成型之后,排气溢料系统与浇注系统的废料体积一般占到成型产品总体积的10%~20%,尽管成型废料可以重复利用,但成型性能较之前已有所下降。在本真空系统中,模具的结构里只考虑在模具的每个抽真空孔处设计一个溢料材料,这样可以有效节省原材料的重复利用。

液态合金在真空度下进行填充,极大地降低了填充阻力,因此在压铸同等体积的压铸产品时,能有效地降低压铸机的能耗。

[1] Chul Kyu Jin,Chung Gil Kang.Fabrication by vacuum die casting and simulation of aluminum bipolar plates with micro-channels on both sides for proton exchange membrane (PEM) fuel cells[J].International Journal of Hydrogen Energy,2012(37):1661-1676.

[2]万里,林海,何伟,等.压铸用高真空控制系统的开发与应用[J].特种铸造及有色合金,2010(7):633-635.

[3]万里,林海,刘后尧,等.真空压铸用真空阀及真空控制装置的开发[J].特种铸造及有色合金,2011,31(3):222-225.