涡轮增压器叶轮低压铸造工艺设计及优化

2014-02-02赵忠兴符和锋李立安陈永志

董 帅,赵忠兴,符和锋,李立安,陈永志

(沈阳理工大学 材料科学与工程学院,辽宁 沈阳 110159)

涡轮增压发动机已在汽车领域广泛应用,但一直未解决涡轮增压器寿命与发动机寿命同步的问题[1]。铝合金叶轮是涡轮增压器中易磨损失效的零件,因此改善叶轮的铸造组织,提高力学性能是解决涡轮增压器过早失效的关键之一[2]。目前对铝合金叶轮低压铸造工艺参数进行定量优化的文献较少[3-4],基于ProCAST的仿真模拟过程多采用MeshCAST对铸件和铸型进行有限元网格划分[5-6]。本文利用铸造模拟软件ProCAST对低压铸造工艺中的浇注温度、模具预热温度和压力-时间参数进行定量设计和优化,采用UG仿真模块划分有限元网格。

1 产品结构分析及铸型设计

1.1 产品结构分析

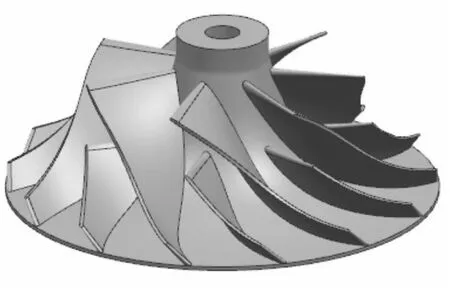

根据三坐标测量仪测得的点云数据库,在UG NX8.0中设计叶轮的三维造型,如图1所示。叶轮的最大高度为45.0mm,最大直径为99.0mm,轴心孔直径为8.0mm,7组大小相间分布的叶片,叶片根部厚度约3mm,叶片边缘厚度不足1mm,表面精度要求较高,公差等级小于IT6。

图1 零件的CAD图

1.2 铸型设计和材料选取

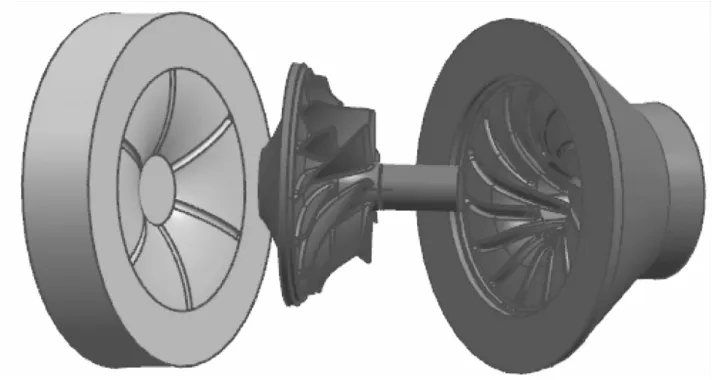

根据叶轮的特点和低压铸造的工艺要求,叶轮铸件和铸型的三维造型如图2所示。左侧为上模冷铁,中间为铸件,右侧为石膏型下模,分型面位于铸件的最大横截面处。在分型面上设计六道U型排气槽。

图2 铸件和铸型的CAD图

铸件采用ZL105A合金,ZL105A铝合金具有较好的综合力学性能,切削加工性能较好,适用于形状复杂的薄壁铸件[7]。下模采用石膏型,保温能力较好,表面光洁度高,热膨胀系数小,适用于尺寸精度高的铸件。上模具采用HT200灰铸铁,灰铸铁的导热性能比蠕墨铸铁和球墨铸铁好[8]。

2 数值模拟前处理

2.1 有限元网格划分

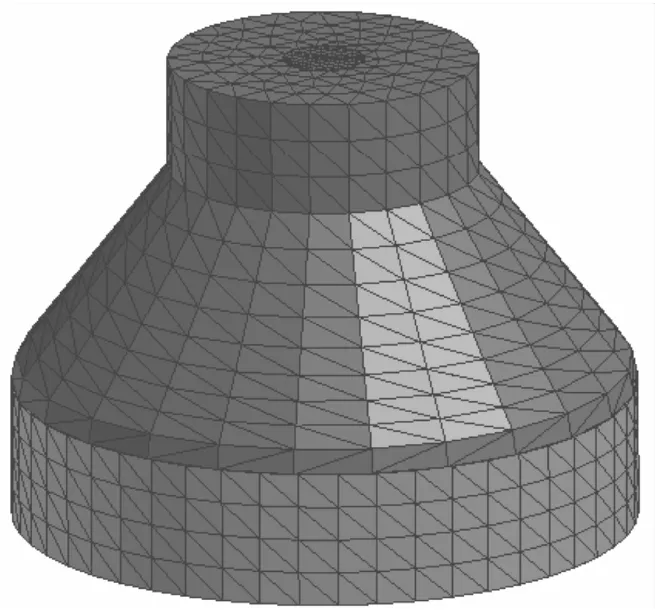

四面体有限元网格的划分是影响ProCAST模拟效率的难题[9]。利用UG的高级仿真模块,选用IDEAS提供的单元划分工具,能快速对铸件和铸型进行四面体网格的划分,通过了MeshCAST检验,其网格质量较MeshCAST划分的网格更高。根据以上方法获得的四面体网格如图3所示。

图3 铸件和铸型的体网格装配图

2.2 边界条件设定

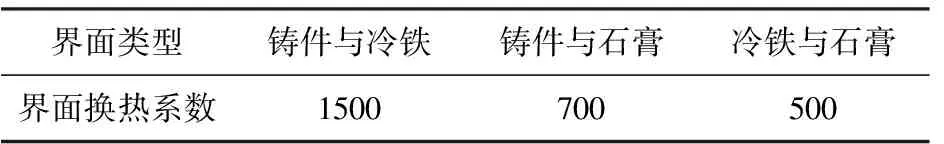

在ProCAST中进行材料域赋值,重力设置,石膏表面设置空气冷却,冷铁处设置水冷,在浇口处设置热源,各处的界面换热系数设置如表1所示。

表1 界面换热系数 W/m2·K

3 设定浇注工艺参数

3.1 设定浇注温度和模具预热温度

低压铸造的浇注温度设定原则是保证铸件成型的条件下尽量降低温度,以减少金属液体的吸气和收缩。低压铸造中的铝合金液体充型能力比重力铸造高[10],其浇注温度可比重力铸造低10~20℃,设定浇注温度680℃。

模具预热温度高有利于金属液的充型,但会影响金属液的凝固过程[11]。对叶轮这样的薄壁复杂件,叶片位置易出现充型不足,石膏模预热温度应稍高。冷铁的作用是使铸件由上而下顺序凝固,预热温度应比石膏模低50℃左右[12]。综上所述石膏模的预热温度设置在225℃,铸铁模预热温度设置在175℃。

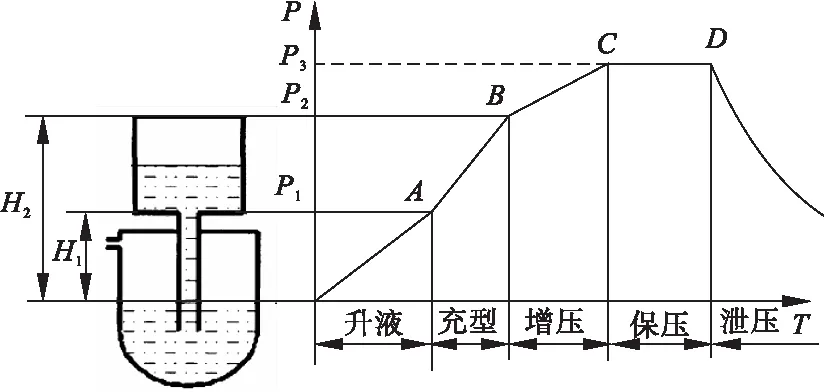

3.2 设定压力-时间参数

低压铸造的压力-时间曲线,包括升液-充型-增压-保压-泄压五个阶段,如图4表示。

图4 压力-时间曲线

升液阶段的升液压力P1、充型阶段的充型压力P2均可根据帕斯卡原理[13]求出

P=H·ρ·u×10-5

(1)

式中:P为加压压力,MPa;H为保温炉液面到所在位置的高度差,m;ρ为铝合金液体的密度,kg/m3;u为阻力系数,通常取1.1~1.5。

增压压力P3依工艺要求而定,一般为0.10~0.15MPa,这里取0.15MPa。

综上所述,压力-时间参数初始设置值如表2所示。

表2 设定的压力-时间参数

4 数值模拟及结果分析

4.1 对设定的工艺参数的模拟

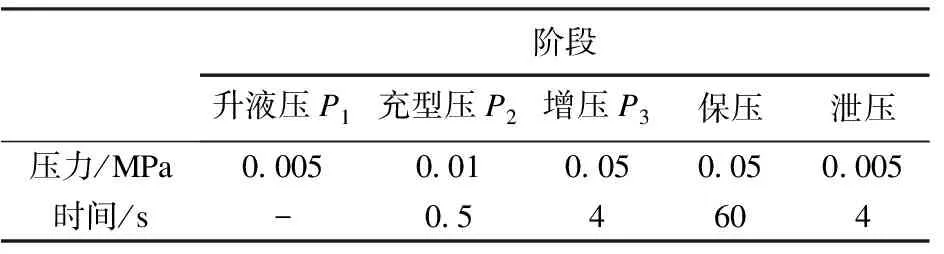

设定浇注温度为680℃,石膏模的预热温度为225℃,冷铁的预热温度为175℃,压力-时间参数如表2所示。经过ProCAST仿真模拟后,在VisualCAST中观察铸件各部分充型时间分布、凝固时间分布分别如图5、图6所示。

图5 充型时间分布

图6 凝固时间分布

由图5可以看出铝合金液上升的液面并不平稳,在0.17s出现泉状,0.511s时发生剧烈波动。整个铸件的充型时间是0.567s,说明设定的充型时间不足。

由图6中可以看出铸件由上而下顺序凝固,浇口位置最后凝固。说明浇口能在整个凝固过程中起补缩作用,石膏模和冷铁的预热温度合理。模拟结果显示铸件全部凝固的时间为112.93s,表明表2中设定的保压时间不足。

4.2 对优化工艺参数的数值模拟

修改充型阶段时间为1s、2s、4s,保压时间延长至120s,进行三组模拟试验。对模拟的充型结果进行观察,充型时间1s的充型过程较为平稳,排气槽位置最后充满,有利于排气;充型时间3s和4s的充型状态更平稳,但最后充满的部位在型腔顶部,气体不易排出。

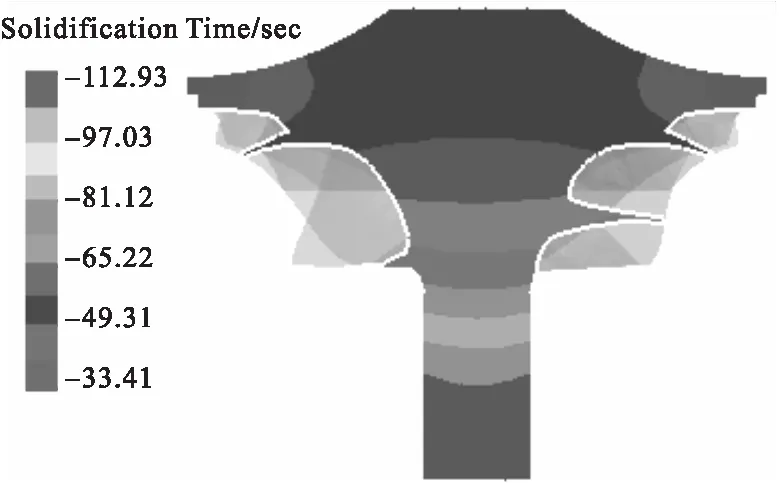

因此充型时间为1s的充型状态最好,其充型过程中不同时刻的充型状态如图7所示,凝固后的缩松分布如图8所示。

图7 不同时刻的充型状态

图8 缩松体积分布图

由图8可以看出,叶轮的铸件在优化后的缩松体积分数在0.80%以下,没有宏观缺陷,符合叶轮的铸造组织要求。

5 产品试铸和检测

将上述优化的工艺参数交工厂试铸,实际浇注铸件如图9所示,铸件成型完整,叶片表面精度符合IT6公差要求。经超声波检测,缩松很小,且分布均匀,无大的内部缺陷,与数值模拟结果相符。

图9 试铸的毛坯件

6 结论

综上所述,此型号铝合金叶轮的低压铸造工艺参数为:浇注温度680℃;石膏模具的预热温度225℃;冷铁的预热温度175℃;升液阶段取0.005MPa;充型阶段压力为0.01MPa,时间为1s;增压压力0.05MPa,时间为4s;保压压力0.05MPa,时间为120s;泄压4s。

ProCAST数值模拟中采用UG高级仿真模块划分的有限元网格,可提高模拟效率;利用公式计算和ProCAST仿真模拟对铝合金叶轮的低压铸造工艺参数进行定量优化是可行的。

[1] 赵俊生,马朝臣,胡辽平.车用涡轮增压器叶轮破裂转速的弹塑性数值分析[J].机械科学与技术,2008,27(1):46-49.

[2] 赵付舟.车用发动机混合涡轮增压系统的研究[D].南京:南京理工大学,2010.

[3] 康道安,杨屹,吴敏,等.铝合金铸造充型凝固数值模拟的研究现状与发展[J].热加工工艺,2008,37(23):109-113.

[4] 王莹莹.铝合金叶轮低压铸造模具设计及数值模拟[D].济南:山东大学,2012.

[5] 刘力群.涡轮增压器压气机叶轮的逆向工程及有限元分析[D].沈阳:东北大学,2009.

[6] 纪小刚.增压器叶轮逆向工程中的关键技术研究[D].南京:南京理工大学,2006.

[7] 赵慧,赵忠兴,侯伟,等.热处理次数对ZL105A合金组织和力学性能的影响[J].特种铸造及有色合金,2013,33(5):488-490.

[8] 肖丽丽.低成本易切削发动机缸体用灰铸铁材料研究[D].洛阳:河南科技大学,2012.

[9] 王元庆,刘静,陈强,等.ProCAST软件在大型复杂铝合金铸件上的应用[J].特种铸造及有色合金,2011,31(11):1024-1027.

[10]张清,陈玉平.铝合金石膏型低压铸造工艺规程的研究与应用[J].热加工工艺,2007,36(17):27-29.

[11]廖海洪,梁敏洁,程军.铝合金低压铸造浇注系统的CAD设计[J].稀有金属,2006,30(s1):43-46.

[12]田磊.水龙头本体低压铸造数值模拟与工艺优化[D].厦门:集美大学,2012.

[13]范金龙.低压铸造液面加压控制[D].长春:吉林大学,2011.