无刷直流风机磁轭装配部件制作精度的工艺保证

2014-01-31成立

成 立

(苏州工业职业技术学院,苏州215104)

0 引 言

直流无刷风机采用电子线路和霍尔开关换向,克服了传统直流电动机电刷和换向器所产生的火花干扰问题。该风机具有风力大、效率高、寿命长等特点,因而在计算机和航空等领域获得广泛应用。

带风叶磁轭是风机的核心部件,它由一个风叶及套入其中的磁轭装配部件组成,如图1所示。因其转速可达2 900 r/min,因而对平衡度的要求非常高,否则当风机正常运转时,将引起很大的振动。这一平衡指标能否实现主要取决于磁轭装配部件的质量,即转轴与磁钢内缘的同轴度指标,如图2所示。

图1 带风叶磁轭

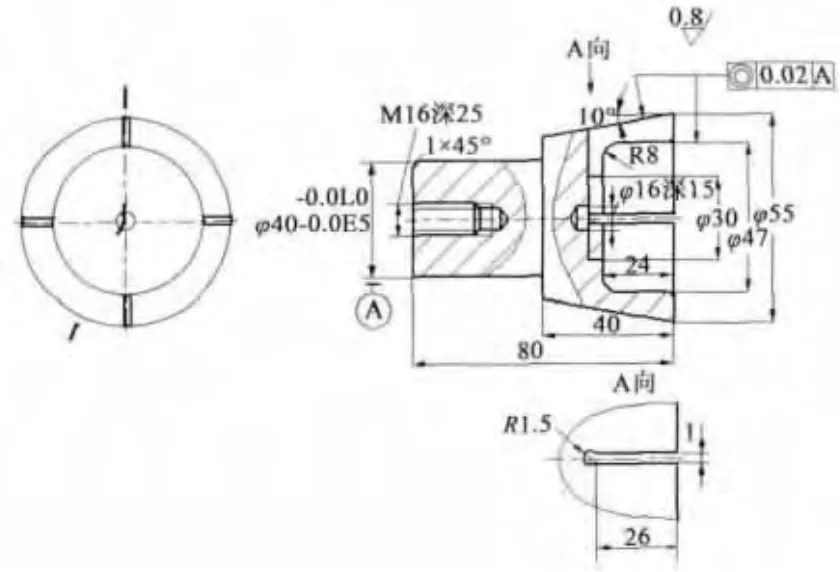

图2 磁轭装配部件图

在磁轭部件制作过程中,影响平衡度的主要原因是轴孔与磁钢内缘不同轴或轴孔与磁轭部件右端面不垂直导致压轴时端面定位不可靠。若解决了这些问题,就可最终解决风机的振动问题。不难看出,解决的根本在于获得合格的磁轭部件。

1 磁轭装配部件装配的结构分析

由图2可知,磁轭部件(相当于交流电机的转子)由磁轭、轴座、转轴和磁钢组成。其中轴座和磁轭通过端面铆压获得紧固,转轴与轴座为过盈配合,磁钢和磁轭则通过环氧树脂粘结进行紧固。

2 磁轭装配部件的加工工艺分析

磁轭装配部件在整个风机中具有举足轻重的地位,因此上述每道工序都至关重要。

2.1 磁轭的冲压工序

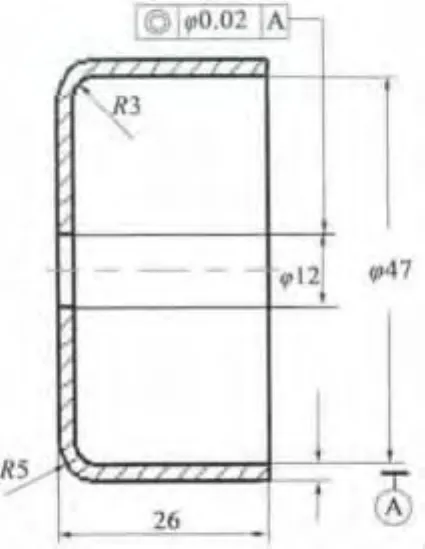

磁轭由厚度为1.5mm的10mm钢板落料拉深而成,切边并保证轴向尺寸26mm。以Φ47mm内孔定位在底部端面冲出Φ12+0.0210mm的轴座孔,以保证孔的轴心线与磁轭内孔的同轴,如图3所示。

图3 轴套零件图

2.2 轴座的铆接工序

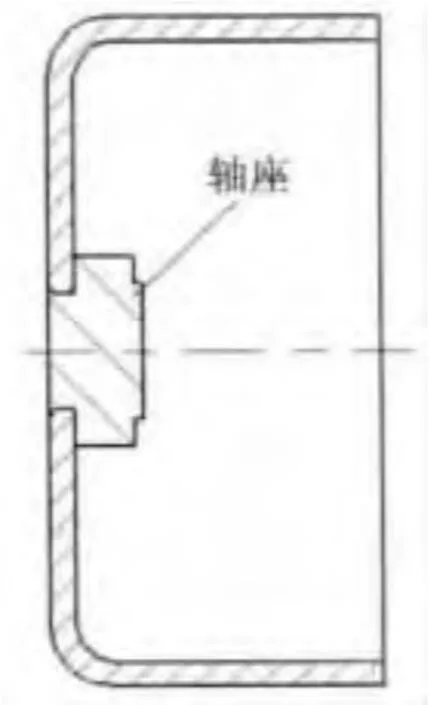

冲孔后轴座与磁轭采用铆接方式紧固在一起,如图4所示,以便在轴座上钻出轴孔。

图4 带轴座磁轭

2.3 塑料磁钢的粘结工序

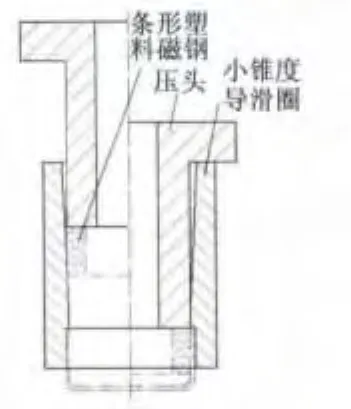

如图5所示,在磁轭零件内壁涂敷环氧树脂粘结剂(含固化剂),将条形塑料磁钢(如图6所示)卷圆后塞入磁钢压入工装的小锥度(3°)导滑圈,在放置压头后置于气压机上并开机下压,当压头台阶碰到小锥度导滑圈的上平面时,磁钢刚好被压到位,取下带磁钢磁轭,并置于150℃的调温烘箱,2小时后取出,其粘结强度足以承受车削。

图5 磁钢压入工装

图6 塑料磁钢(en71-3橡胶磁卷材)展开图

2.4 磁钢的内孔和轴座内孔的加工工序

为满足图2的转轴与磁钢内孔的同轴度要求,就必须首先保证轴座内孔与磁钢内孔的同轴度。

2.4.1 台钻加工

为保证轴座内孔与磁钢内孔的同轴度,就必须以磁钢内孔定位钻、铰轴座内孔。利用塑料磁钢优良的切削加工性能,可车削已预留1mm余量的磁钢内孔至 Φ38+0.100mm,再以 Φ38+0.100mm 定位,利用台钻上分别以Φ2.8mm麻花钻、Φ3mm机铰刀加工轴座孔至Φ3+0.0180mm,如图7所示。但这样的加工方式需要更换两次定位心,既影响了工作效率,又产生了定位误差,最终导致轴孔与磁钢内孔的同轴度误差严重超标。

图7 台钻加工转轴孔

2.4.2 数控车床加工

利用图8的气动夹筒夹紧式车夹具,可轻松高效地完成上述工作。该夹具的结构特点是夹紧的动力源来自安装在车床床头箱左边的气缸。与一般夹具一样,卸下卡盘,换上该车夹具,百分表校调后先锁紧夹具,旋紧螺母,使气缸活塞被两螺母夹紧。需指出的是该气缸为自制,活塞的轴向移动量仅需控制在3~4mm即可。

图8 气动夹筒夹紧式车夹具结构图

工作原理如下:

1)被车件的定位与夹紧:将所要车削的带磁钢磁轭塞入与其外缘间隙配合的弹性外圆夹筒内,按下气缸控制按钮,使气缸体右侧腔体进气,活塞左移,由此带动拉杆及与其刚性连接的弹性外圆夹筒(如图9所示)向左运动,由于弹性外圆夹筒的外缘均布有4条1mm宽的割缝,因而其外锥面在沿锥套内锥面滑动的过程中,四瓣开口同时将工件抱紧;

2)车削:开动机床,先后以Φ2.8mm麻花钻、Φ3mm机铰刀加工轴座孔至Φ30+0.018mm;借助左偏刀的主切削刃,以径向退刀法车出带磁钢磁轭端面,保证轴向尺寸25.5mm;最后用镗孔车刀将磁钢内孔车至 Φ38+0.100mm;

图9 弹性外圈夹筒

3)脱模取件:停车后,再次按下气缸控制按钮,使气缸体左侧腔体进气,活塞右移,由此推动拉杆及与其刚性连接的弹性外圆夹筒右移。由于弹性外圆夹筒的弹性回复,夹筒与带磁钢磁轭又恢复到原来的间隙配合状态,取出带磁钢磁轭,即完成了一次加工周期。

结构特点:

1)本夹具采用气动力而非传统的手动螺旋径向锁紧,不仅可通过调整气压来获得所需的夹紧力,还可防止因螺旋夹紧力过小而出现车削过程中被车工件打滑或螺旋夹紧力过大导致工件永久变形,并且工件拆卸快速高效。值得注意的是被车件装夹前或无被车件时,气缸拉杆必须处于松弛状态。

2)弹性外圆夹筒集定位和夹紧于一体,是整个夹具的核心零件。采用合金弹簧钢60CrMnMoA,精磨内外圆前淬火至50-55HRC,以便在获得足够强度的同时仍不失其良好的回复刚性。精磨内外圆后定位内孔处以线切割分别割出等分的4条26mm×1mm的缝隙,以便在夹筒的26mm长度上均能获得良好的收紧和回复弹性。

3)由于磁轭为薄壁零件,本夹具实现了变轴向拉力为径向夹紧力,360°全方位夹紧的弹性外圆夹筒可避免磁轭的夹紧变形。实践表明,内外锥采用10°配合较有利于获得夹紧和松弛的良好效果。

2.5 磁轭的入轴工序

如图10所示,塞入定位芯(磁钢内孔定位),并使端面靠紧。在定位芯小孔内插入转轴(间隙配合),开动气压机,将转轴的高出部分压至与定位芯上端面平齐,即可保证轴伸10mm(如图2所示)。

图10 磁轭入轴工装

2.6 转轴与磁钢孔同轴度检测

磁轭部件属于动态工作零件,它不同于一般的静态工作零件,当转轴与磁钢内孔的同轴度出现超差,则风叶的高速运转将会因磁轭各处惯性矩的不同而引起风机较大的振动。这就需要对入轴后的磁轭部件进行转轴与磁钢内孔同轴度的快速、精确检验,以便及时校正。检测工装结构如图11所示。

图11 同轴度检测工装示意图

首先应确保摆杆的上触点与磁钢紧密接触。该工装使用前应将百分表插入百分表座,并使表头受压后退3mm后锁紧,表针回零。

该工装的摆杆两端触点到其转轴中心的距离相等,从而确保同轴度读数既不被放大,也不被缩小。

测量时,将磁轭装配部件的转轴插入含油轴承的Φ3mm轴孔,拨转磁轭装配部件(Φ3mm钢珠与转轴底部为点接触,故拨动磁轭装配部件后,转动自如),由于摆杆的上触点紧贴磁钢内缘,摆杆的跳动量将1∶1地反映在百分表的指针偏转上,由图2可知,只要指针偏转量在2格以内,便判定为合格。

3 结 语

本工艺方案简洁、工序清晰,所涉及工装、夹具结构简单、操作方便。借助气动夹筒夹紧式车夹具,较好地解决了薄壁套类零件(带磁钢磁轭)切削加工时的装夹变形问题,尤其是将气缸作为车夹具锁紧了的动力源,极大提高了生产效率。作为关键工序的转轴与磁钢孔同轴度检测,运用同轴度检测工装,实现了较精确快速的检验。作为批量性生产,产品具有质量可控、风险小、投资少、收效快的优势。

[1]何庆,李郁.机床夹具设计教程[M].北京:电子工业出版社,2012.

[2]杨叔子.切削加工[M].北京:机械工业出版社,2012.

[3]陈明.机械制造工艺学[M].北京:机械工业出版社,2012.