ANSYS在电机转轴失效分析中的应用

2014-01-31方晓强金九大叶振东王子荣

方晓强,金九大,何 霞,叶振东,王子荣

(中国电子科技集团公司第二十一研究所,上海200233)

0 引 言

随着科技的不断发展,以及对电机的振动特性分析要求越来越高,有限元技术已成为研究电机的振动特性的重要技术手段之一。为了有效避免电机由于振动造成的失效情况,必须研究电机的固有频率及对应的振型。因此,在电机研发过程中必须对其振动特性进行详细的分析,以保证电机在实际工况中避免发生振动相关的失效。本文以某型无刷直流电动机研发过程为例,该电机转轴的输出端部在整机进行随机振动试验过程中发生转轴断裂。下面主要从电机研发过程中的振动试验着手,利用ANSYS有限元分析软件对电机转轴结构模态响应以及振动试验过程中的随机振动响应进行动态分析,并阐述失效原因。

1 ANSYS-Workbench模态及随机振动分析介绍

模态分析主要用于获得结构系统的固有振动频率及相应的振型,是结构动力学分析的基础。应用物理分离模态技术难以获得的固有振动频率及相应的振型,而采用有限元法形成系统的离散数学模型——质量矩阵和刚度矩阵,然后通过求解特征值,可以确定系统的模态参数。系统的动力响应通用方程式:

式中:M——结构的质量矩阵;C——结构的阻尼矩阵;K——结构的刚度矩阵;——加速度列矩阵;——速度列矩阵;x——位移列矩阵;F——载荷向量列矩阵。对于模态分析F、C一般忽略,则式(1)可简化:

将 x=Xsin(ωt)代入式(2),则:

求解式(3)非零解向量,其中ωr和xr分别为结构的r阶的固有频率和固有振型[1]。

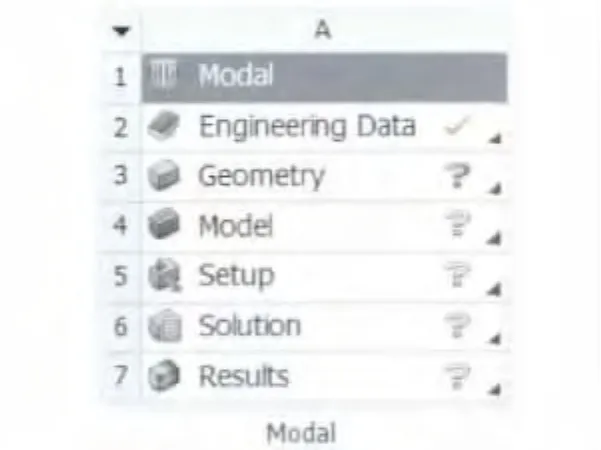

ANSYS-Workbench软件中的动力学模块中的模态分析是根据(3)式的典型的无阻尼模态分析求解的基本方程来求解,并且假设材料是线弹性材料;使用小绕度理论,不包含阻尼[2]。ANSYS-Workbench软件模态分析流程如图1所示,主要分为定义材料参数、建立模型、划分有限元网格、施加约束和载荷、分析模型、查看计算结果六个步骤。

随机振动是指对未来任何一个给定时刻,其瞬时值不能预先确定机械振动,其振动幅值及相位无规律,无法用确定的数学函数来描述,而只能通过概率统计的方法来表征振动参数。在机电行业,随机振动已成为产品早期环境应力失效筛选过程中的重要手段之一,也常用于军工电子产品振动失效筛选。随机振动的单次试验结果具有不确定性、不可预估性和不重复性等特征,但相同条件下的多次试验结果却具有一定内在的统计规律。随机振动无法确定的振幅、频率、相位等参数可用概率密度函数或概率分布函数来表述,用傅里叶积分变换方法可得到随机振动过程的频域信息,从而有效描述随机振动的激励和响应[3]。

图1 模态分析过程

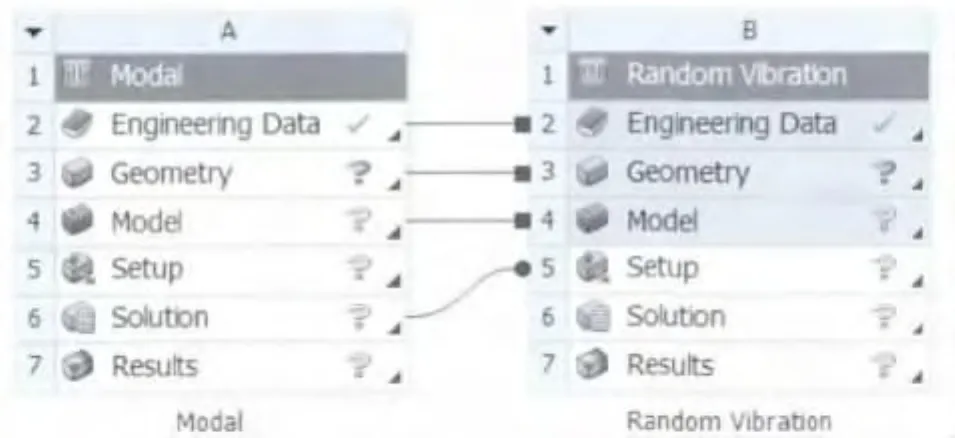

ANSYS-Workbench软件中的动力学模块中的随机振动分析要以模态分析为基础,从模态分析结果中获得结构的固有频率和振型,通过加载功率谱密度PSD函数来获得随机振动的激励,其分析流程如图2所示。下面从模态和随机振动两方面对问题电机转轴进行动力学分析。

图2 随机振动分析流程

2 有限元模型的建立

2.1 建立三维分析模型

电机转轴二维模型如图3所示,该转轴在右端区域台阶较多,对有限元网格划分带来一定难度。在整个分析过程中,关注区域主要集中在左端,为了提高有限元网格划分的效率,对转轴右端区域结构进行了简化处理。简化后建立的三维模型如图4所示。

图3 二维模型图

图4 三维有限元模型

2.2 设定材料模型参数

本模型材料选用 2Cr13,热处理后硬度为HRC22-26,材料的主要参数如表1所示。

表1 材料参数[4]

3 有限元分析及结果

根据转轴断裂端的试验装置连接件表面发生了一定磨损的现象,如图5、6所示。可以预估机壳与试验装置的连接发生松动,机壳与试验装置安装配合较松或在振动过程中安装发生松动,机壳固定松动,或者转轴与一端轴承配合较松,导致约束传递失效。

图5 机壳安装端面

图6 试验装置安装端面

3.1 模态分析及结果

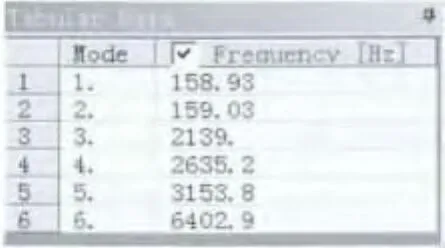

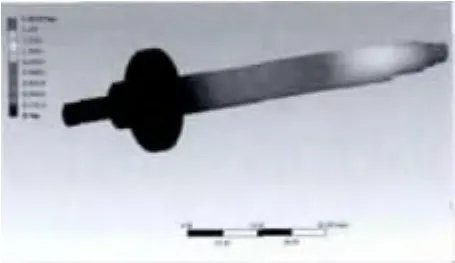

由于试验装置与机壳连接发生松动,整个电机可发生微小位移,在振动过程中位移进一步加大,因此整个电机的约束可视为主要来自靠转轴左端区域的齿轮固定约束,对转轴进行模态分析,边界设置如图7所示。基于Workbench平台,将提取转轴模态分析的前6阶固有频率及振型如图8、9所示。

图7 转轴模态分析边界条件

图8 转轴前6阶固有频率

图9 转轴前6阶固有频率振型分布云图

3.2 随机振动分析及结果

随机振动试验条件如表2所示,提取转轴模态分析结果,通过PSD参数加载,进行转轴的随机振动分析,分析结果如图10、11所示。

图10 随机振动分析剪切应力云图

图11 随机振动分析振动方向变形云图

表2 随机振动试验参数

随机振动仿真分析结果显示剪切应力集中在转轴台阶处,最大剪切应力为183.7 MPa,振动方向最大位移为1.57mm(图11最右端)。由于试验装置与机壳约束松动,整个电机可发生微小位移,静态预应力分析的剪切应力较小,在振动过程中位移进一步加大,最大位移发生在转轴右端,导致在随机振动过程中转轴最大剪切应力增大至183.7 MPa,远低于材料的屈服应力450 MPa,但超过了材料2Cr13的许用疲劳应力163 MPa,不适合长期在该应力条件下工作。由于电机振动试验时间较长,且振动反复,导致转轴在输出端台阶处应力集中,并长期处于交变应力作用下,从而导致转轴在该处疲劳断裂,因此,在试验装置与机壳约束失效,该转轴虽然满足强度要求,但无法满足长期在交变应力作用下的疲劳强度要求。通过对断轴端面的形貌观察、金相分析、显微硬度测试分析,也得出输出轴的断裂性质为疲劳断裂,输出轴所用材料组织状态未见明显异常。

4 结 语

本文通过对电机转轴的振动特性进行有限元分析,得出以下结论:

1)通过对电机转轴的模态和随机振动的有限元动力学仿真分析,找到了电机转轴断裂失效的主要原因,即:电机主轴的安装误差,转轴发生应力集中,长时间处于交变应力作用下,从而导致转轴疲劳断裂,并结合物理分析手段验证了分析结果。最后根据分析计算结果,对转轴及振动试验装置进行了优化。

2)基于ANSYS-Workbench平台的模态及随机振动分析方法来计算转轴的振动特性具有一定的准确可靠性,有限元法能将其所有振动模态直观地表达出来,可以用来预测电机转轴及其他部件产生的固有频率及振型分布,避免共振对电机及机械系统带来的危害,并为电机设计提供一定的依据。

[1]李德葆,陆秋海.实验模态分析及其应用[M].北京:科学出版社,2001.

[2]王勖成.有限单元法[M].北京:清华大学出版社,2002.

[3]胡志强.随机振动试验应用技术[M].北京:中国计量出版社出版,1996.

[4]徐灏.机械设计手册(第5卷)[M].北京:机械工业出版社,2000.