预处理条件对麸皮糖化率的影响

2014-01-28刘俊红王福梅赵彩霞陆友云

刘俊红,王福梅,赵彩霞,陆友云

(河南城建学院生命科学与工程学院,河南 平顶山467044)

随着现代工业的快速发展,对优质能源的迅速增加。常规能源的有限性和对环境的危害性推动了对新能源和可再生能源的研究。如何开发出新的清洁的能源来打破传统能源的主导地位,逐渐提高生物燃料的使用比例就成为各国政府、专家、学者共同关注的焦点问题[1-2]。

生物乙醇是可再生能源产品之一,含淀粉和纤维素丰富的原料经过降解后得到还原糖,以还原糖作为碳源进行发酵生产即可制备生物乙醇。麸皮是小麦加工的剩余物,含有碳水化合物和纤维素,以此为原料进行糖化和发酵工艺制备生物乙醇,有利于农业剩余物的深加工,可有效缓解能源短缺的现状,改善和保护生态环境,促进农业生产发展,具有较高的经济效益、社会效益和环境效益。

麸皮的利用主要集中在加工饲料蛋白、提取膳食纤维、分离麸皮多糖、生产丙酮、提取谷氨酸等方面[3],利用麸皮进行乙醇的生产研究甚少。本文选择麸皮为研究对象,分析了稀盐酸浓度、液固比、处理温度、处理时间等与糖化率的关系,找出麸皮预处理的优化工艺条件,为后续的酶解提高还原糖得率奠定基础。

1 材料与方法

1.1 主要仪器

QE-100 屹立高速中药粉碎机:武义县屹立工具有限公司;FA1004B 电子天平:上海越平科学仪器有限公司;HWS28 型电热恒温水浴锅:上海一恒科学仪器有限公司;LDZX-75KBS 立式电热压力蒸汽灭菌器:上海申安医疗器械厂;T6 新世纪紫外可见分光光度计:北京普新通用仪器有限公司;ZPFA5250 鼓风干燥箱:菏泽市石油化工学校仪器设备厂;HC-3518 高速离心机:安徽中科中佳科学仪器有限公司。

1.2 试验材料

麸皮,市购。烘干后用粉碎机粉碎,过60 目筛子后密封保存,随用随取。干燥时使用鼓风干燥箱,温度设定为70 ℃,避免过高温度。

1.3 主要试剂

DNS 试剂、不同浓度的稀盐酸。

1.4 葡萄糖标准曲线的制作[4-5]

1)称取适量葡萄糖粉末放在电热鼓风干燥箱中70 ℃干燥至恒重。然后,称取0.1 g 干燥好的葡萄糖配制成1 mg/mL 的葡萄糖标准溶液。

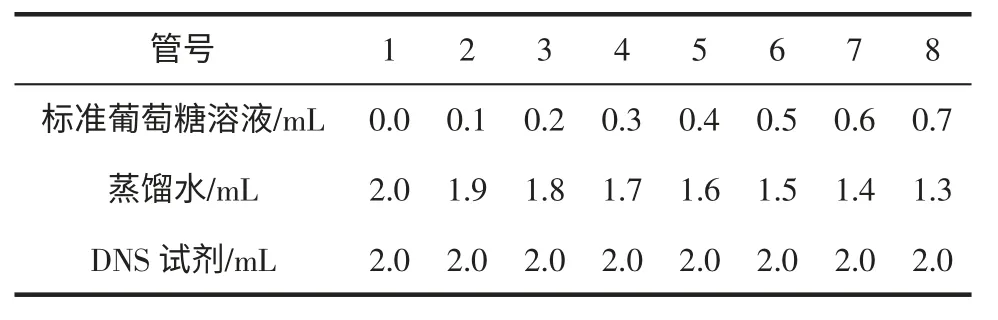

2)按表1分别取葡萄糖标准溶液于试管中,用蒸馏水稀释至2 mL,然后依次加入DNS 试剂各2 mL,混合充分。

3)将2)中各试管放在沸水浴中煮沸6 min~8 min,然后,取出并用自来水冷却至室温。

4)用紫外可见光分光光度计在550 nm 下测OD值,得出葡萄糖标准曲线。

表1 葡萄糖标准曲线的制作Table1 The process of standard curve of glucose

1.5 方法

1.5.1 实验方法

用稀盐酸处理实验材料,并分析酸浓度、液固比、温度、处理时间对预处理效果的影响。每组实验做三组平行,每个平行使用3 个锥形瓶,加入过60 目筛子的麸皮后加稀盐酸,使之在不同条件下反应。结束后将固液混合物转移至离心管中,3 600 r/min 离心7 min[9]。离心结束后取上清液100 μL,适当稀释后测吸光值,并记下离心液的总体积,计算糖化率,比较不同条件下的处理效果。

1.5.2 分析方法

采用DNS 法进行吸光值的测定。取离心后的上清液进行一定比例稀释后,取2 mL 稀释液到小试管,将2 mL DNS 试剂加入小试管,充分混匀后沸水浴7 min,冷却后测550 nm 下的吸光值,认真记录实验数据并进行计算。

葡萄糖标准曲线:y=7.108 6x-0.096 5。式中:x 为葡萄糖浓度,(mg/mL);y 为OD 值。

还原糖总量=还原糖(mg/mL)×0.9×稀释倍数×水解液体积

2 结果与分析

2.1 稀盐酸浓度对预处理效果的影响

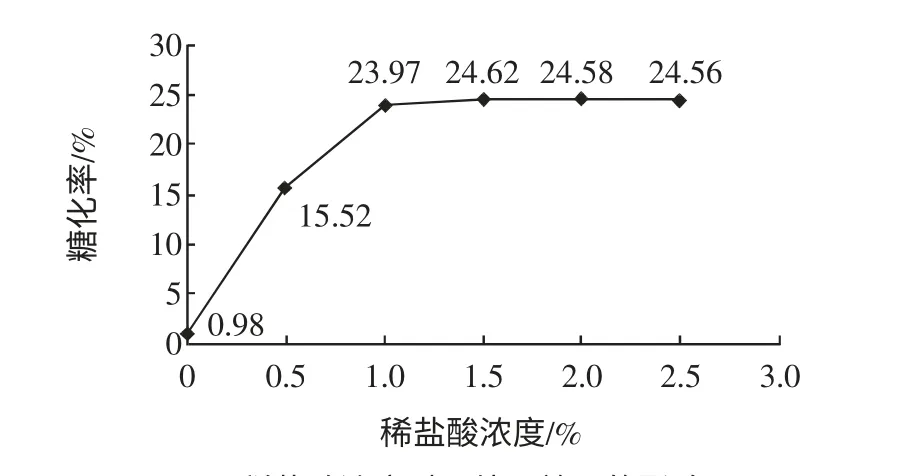

用电子天平准确称取1.000 g 过60 目筛子的麸皮,放入锥形瓶中,随后用移液管加入9 mL 稀盐酸(浓度分别为0.5%、1.0%、1.5%、2.0%、2.5%),放入高压蒸汽灭菌器,120 ℃处理1 h。将锥形瓶中的固液混合物转移至离心管中离心。取上清液100 μL 入大试管中,加入9.9 mL 蒸馏水,充分混匀后取1 mL 于小试管中,再加入1 mL 蒸馏水稀释(空白试管中加入2 mL 蒸馏水)。然后在所有小试管中加入2 mL DNS 试剂,充分混匀后沸水浴7 min。结束后将试管冷却,用分光光度计测550 nm 下的吸光值。实验结果见图1。

图1 稀盐酸浓度对预处理效果的影响Fig.1 Effect of dilute hydrochloric acid on pre treatment

从图1中可以看出: 稀盐酸浓度低于1.0%时,糖化率随着酸浓度的增加而显著增大,1.5%的稀盐酸处理麸皮时糖化率最大,之后又逐渐降低,而1.0%和1.5%的盐酸处理原料得到的还原糖得率变化不显著,考虑到环境因素的影响,选择稀盐酸浓度1.0%。

2.2 液固比对麸皮预处理效果的影响

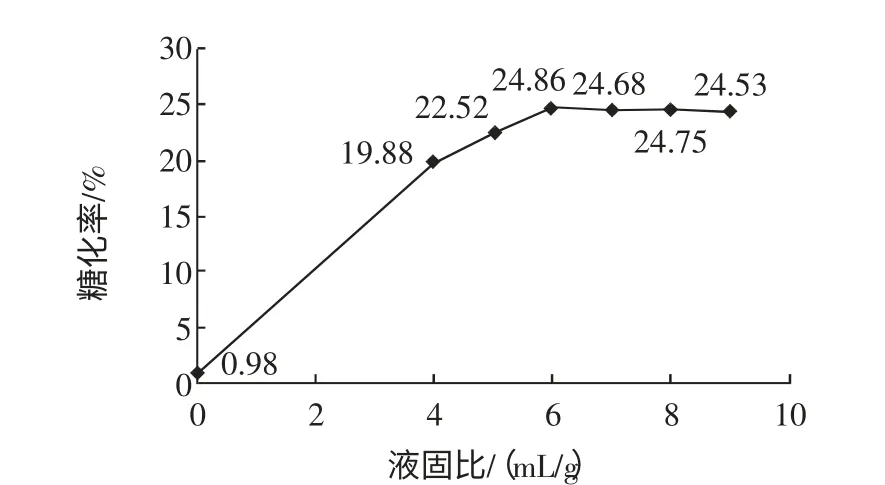

本组实验的液固比分别取4、5、6、7、8、9 mL/g,其他步骤与2.1 相同,酸浓度取1.0%。实验结果见图2。

图2 液固比对预处理效果的影响Fig.2 Effect of ratio of liquid to solid on pre treatment

从图2中可以看出:麸皮在稀盐酸浓度为1.0%,温度为120 ℃,时间为1 h 的条件下,随着液固比的增加,糖化率不断增大,液固比为6 mL/g 时糖化率达到最大值,随后下降。可见,液固比为6 mL/g 时麸皮预处理效果最好。

2.3 温度对麸皮预处理效果的影响

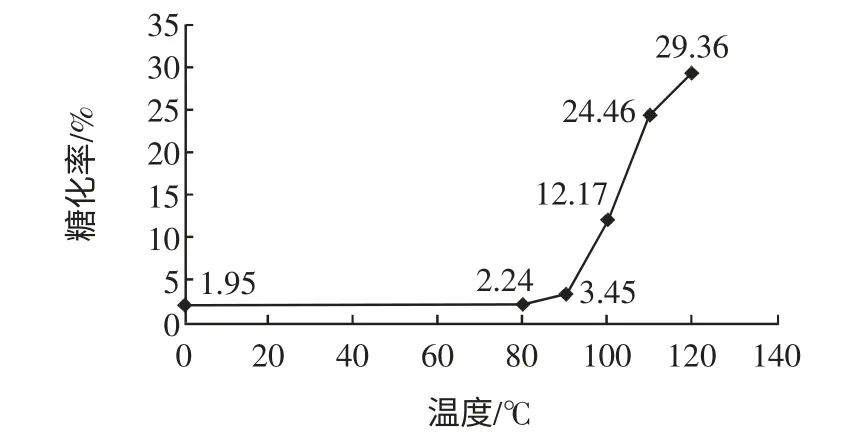

本组实验的温度分别取80、90、100、110、120 ℃,其他步骤与2.1 相同,酸浓度1.0 %,液固比为6 mL/g。实验结果见图3。

图3 温度对预处理效果的影响Fig.3 Effect of temperature on pretreatment

从图3中可以看出:麸皮在稀盐酸浓度为1.0%,液固比为6 mL/g,时间为1 h 的条件下,温度对糖化率的影响较为明显。80 ℃时糖化率很低,温度上升到90 ℃之前,糖化率的变化缓慢;在100 ℃到120 ℃之间,糖化率显著上升,120 ℃达到最大值。理论上,温度继续上升,纤维素结构被破坏的程度增大,糖化率可能更高,但考虑到实验条件和试验成本,最高温度选择120 ℃。

2.4 时间对麸皮预处理效果的影响

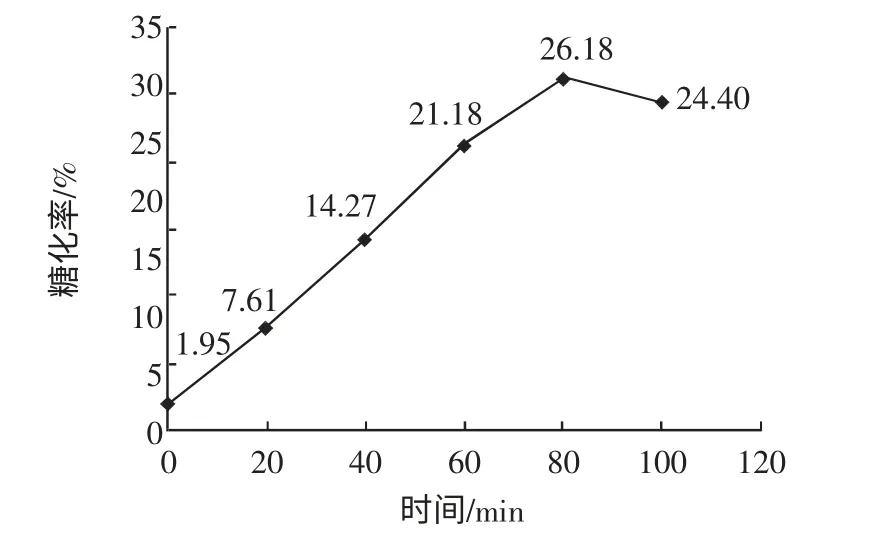

本组实验的处理时间分别取20、40、60、80、100 min,其他步骤与2.1 相同,酸浓度1.0%,液固比为6 mL/g,温度取120 ℃。实验结果见图4。

图4 时间对预处理效果的影响Fig.4 Effect of time on pre treatment

从图4中可以看出:在稀盐酸浓度为1.0%,温度为120 ℃的条件下,随处理时间的增加,糖化率也不断增加,时间达到80 min 时,糖化率达到最高,26.18%。因此,80 min 为最适处理时间。

3 纤维素预处理优化工艺条件研究

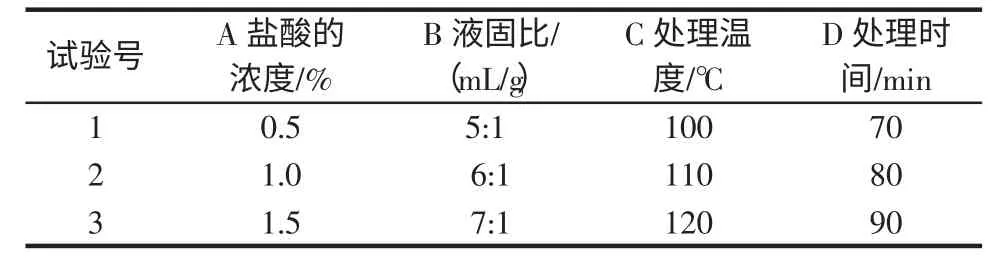

在单因素试验的基础上,选取稀盐酸浓度、液固比、处理温度与处理时间4 个因素、3 个水平进行正交试验[6]。因素水平表和正交试验设计分别见表2和表3。

表2 因素水平表Table2 Factors and levels

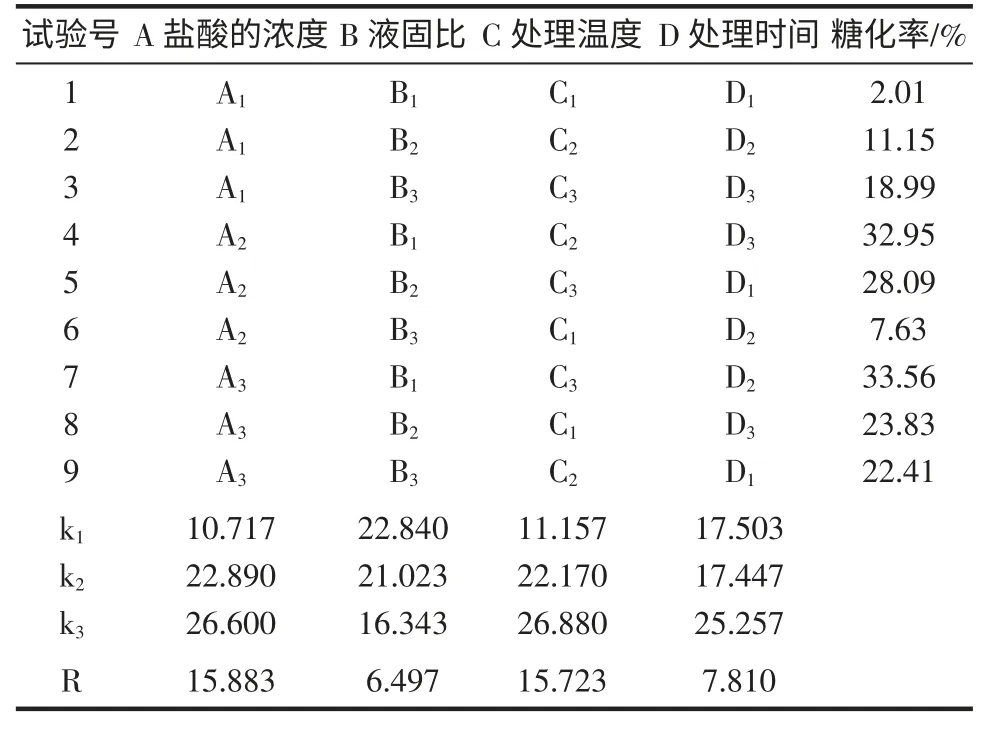

表3 正交试验设计与试验结果[8](L934)Table3 Orthogonal experimental design and results

表3中,稀盐酸浓度的极差最大,为15.883,说明该因素是预处理的最敏感因素,此因素的波动会引起结果发生较大的变化;液固比是最不敏感因素,该因素的变动不会引起结果显著变化,因此可结合具体的情况,选择适宜的液固比。

正交试验的结果显示,最佳工艺组合为A3B1C3D2,即1.5%的盐酸、液固比5 mL/g、120 ℃下预处理80 min,纤维素的糖化效果最好,糖化率达到33.56%。极差分析的结果显示:最佳工艺组合为A3B1C3D3,经对比试验,该条件下的糖化率为32.95%。因此,麸皮预处理的优化工艺条件为A3B1C3D2。

[1] 吴创之,马隆龙.生物质能现代化利用技术[M].北京:化学工业出版社,2003

[2] 卫民,刘天成,蒋剑春.生物质能源转化技术与应用(Ⅶ)[J].生物质化学工程,2008,42(3):64-69

[3] 王旭峰,何计国,陶纯洁,等.小麦麸皮的功能成分及加工利用现状[J].粮食与食品工业,2006(1):19-20

[4] 宋安东.生物质(秸秆)纤维燃料乙醇生产工艺试验研究[D].河南农业大学博士论文,2003

[5] 安宏.纤维素水解制取燃料酒精的实验研究[D].浙江大学硕士论文,2005

[6] 王振宇,焦岩.超低温微体化处理白桦木质纤维素的糖化工艺研究[J].食品与发酵工业,2006,32(10):74-76