埋弧焊管导向弯曲变形测量与分析

2014-01-24曾德胜

曾德胜,王 彬

(中石化石油工程机械有限公司沙市钢管厂,湖北 荆州434001)

进行埋弧焊管导向弯曲试验时,试样表面发生了明显变形。相关文献[1]在分析试样不合时,认为焊趾部位微区的变形量达到45%,并进一步提出解决方法,但具体变形的数据尚没有明确的测量和分析方法。因此,对弯曲变形的具体数据进行测量是开展分析的基础。

1 导向弯曲试验概述

1.1 导向弯曲试验

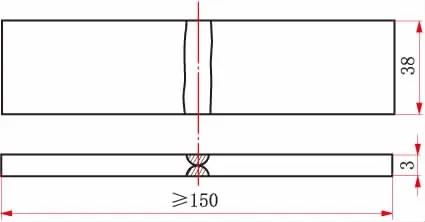

在API SPEC 5L和GB/T 9711中均有关于导向弯曲试验的要求。按照API SPEC 5L(45版)的要求,试样宽度为,沿垂直焊缝方向切取,试样尺寸如图1所示。API标准也给出弯模直径的公式Agb,基本上在10t(t为壁厚)以上,不过用户一般直接规定采用6t的弯轴直径(X65及以上钢级)[2]。

图1 导向弯曲试样尺寸图

导向弯曲试验合格的基本标准为:焊缝金属不应出现长度大于3.2 mm的裂纹;母材、HAZ或熔合线不应出现任何长度大于3.2 mm或深度大于规定壁厚12.5%的裂纹或破裂。

从实际生产经验来看,熔合线的开裂占了实际开裂的主要部分。笔者对某直缝焊管和螺旋焊管分厂2013年上半年的弯曲不合情况进行了统计,统计结果见表1。

表1 导向弯曲不合数据统计 个

从表1可以看出,熔合线处的缺陷占到总缺陷数的76%,是需要重点研究解决的问题。当材质为X65钢级及以下时,由于焊接接头塑性较好,不容易出现弯曲不合。而材质在X70钢级及以上时,板材表面容易出现硬化层,塑性下降,出现弯曲不合的几率增加。

1.2 导向弯曲应变的计算

在导向弯曲试验中,具体的应变分析计算有如下特征:在一个尺寸为B×t×L的弯曲样上,存在一个应变中性层,宽度B在内区增厚,外区减薄;壁厚t在内区受压缩增加,外区受拉伸减薄,总体效果是略微减薄,在6t的弯轴直径下,壁厚变为原来的0.999 2倍[3];弯曲变形由弹性变形和塑性变形组成,但弹性变形应变一般只有0.002左右,其余均为塑性变形;若忽略在塑性变形过程中中性层的向内偏移,可以认为中性层恰好通过剖面的重心,其应力应变均为0。

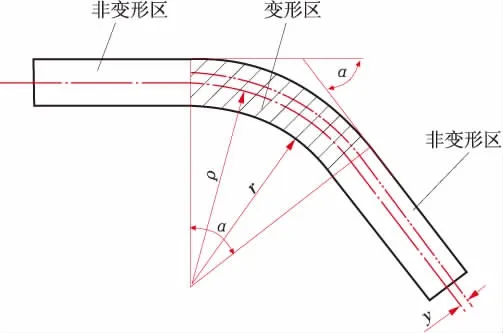

图2为弯曲试样变形图。假定中性层的曲率半径为ρ、弯曲角度为a、距离中性层宽度为y的变形层,则其切向名义应变公式为

图2 弯曲试样变形图

若在弯曲试验过程中表现为均匀变形,没有出现颈缩的情况下,该切向名义应变(简称应变)与标距无关。弯曲时外表面的拉伸应变最大,是弯曲试验中的薄弱面,那么在规定弯轴直径为6t的导向弯曲试验时,外表面理论应变,并且是该试样上的最大应变。

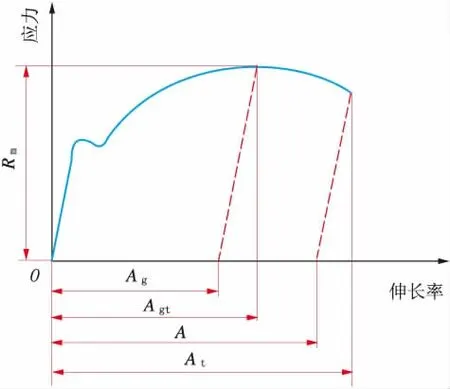

1.3 断后伸长率与标距

在GB/T 228.1—2010《金属材料 拉伸试验 第1部分:室温试验方法》中规定,断后伸长率A是断后标距的残余伸长L1-L0与原始标距L0之比的百分率[5]。图3为断后伸长率的定义图,可以看出,该伸长率实际上是一种名义应变,不是真实应变。在弯曲变形时,弯曲完成后测量得到的外表残余应变ε1应该是理论应变ε减去弹性应变εt, 即 ε1=ε-εt。那么以上述 6t弯轴直径来算, 残余应变基本上就是弯曲时的应变。

图3 断后伸长率的定义图

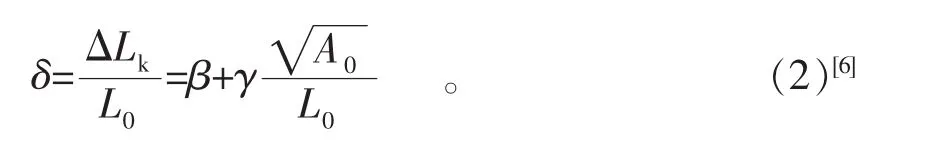

标距L0在各种不同的标准中参数均不同,当计算L0标距下的断后伸长率δ时,由于试样拉断后的总伸长率ΔLk由均匀伸长率ΔLB和缩颈处的集中伸长率ΔL0两部分组成,而根据试验结果,故Barhe公式可表述为

由于伸长率受到试样尺寸的影响,我国和大多数国家一样,规定或11.3,对圆柱形试样相当于L0/d=5或10,前者称为短试样,后者称为长试样。由于短试样节约原材料且加工较方便,各国倾向于采用短试样。另外,由于Barhe公式计算困难,所以实际运算中采用Oliver公式。

在API标准中,应报告标距长度为50 mm试样的断裂后伸长率,允许按照Oliver公式进行换算。在GB/T 17600.1—1998中,断后伸长率A的Oliver公式为

式中:a—材料系数;

S0—试样原始横截面积;

L0—试样的原始标距;

n—常数,低碳钢和低合金钢为0.4。在导向弯曲试验中,初步分析导向弯曲能力应该与同尺寸材料的断后伸长率相当。但因为断后伸长率难于直接比较,可按Oliver公式换算成为同弯曲截面的试样,其标距定为50 mm。这样测量或者计算得到断后伸长率再进行分析和讨论。

1.4 弯曲伸长率判别公式

在用户规定的弯轴直径下,计算得到外表应变 ε, 换算成 Aε(Aε=ε×100%)。在钢管母材周向拉伸试验后得到断后伸长率A1,换算为Am50。同样,对钢管焊缝取纵向圆棒试样,得到断后伸长率A2,换算为Aw50。

弯曲试验时,测量并得到实际发生在母材、热影响区和焊缝上的外表实际应变,分别换算为Am,Ah和Aw。对于母材和热影响区,当Am<Am50或Ah<Am50时,则试样不会开裂;对焊缝,当Aw<Aw50时,试样不会开裂。这是针对理想的焊接接头得出的分析结论。

如果在实测伸长率远小于断后伸长率的情况下,仍然出现弯曲开裂不合格现象,应该是该处存在某种缺陷造成。

2 实际弯曲变形数据的测量和分析

2.1 导向弯曲伸长率的测量方法

由于需将弯曲试验实际伸长率与断后伸长率比较,所以数据均采用百分比的形式。测量步骤如下:

(1)对弯曲光滑表面用20%硝酸酒精溶液进行酸洗,直到能看清焊缝边缘。

(2)在试样上用直尺按距离用记号笔在试样中间画横线,并对不清晰的焊缝边沿和HAZ用划针轻轻画横线,然后在各线中心画纵向线以找到测量点,如图4所示。其中焊缝宽度a为实际宽度,热影响区宽度b1和b2取3 mm左右,母材宽度c1和c2取10 mm左右,这样总宽度c为50~60 mm。

图4 弯曲样测量图

(3)进行弯曲试验后,用卷尺贴紧划线表面进行测量,得到弯曲后的各组数据,用类似公式来计算各区的伸长率。

(4)收集和换算钢管母材横向断后伸长率。对焊缝则单独取样进行试验,并换算为Aw50。通过对照各区的伸长率,用公式分析是否会出现弯曲不合。

通过与母材、焊缝的断后伸长率进行比对,分析弯曲变形的特点,找到改善的方法。由于对表面有一些改变,这种测量方法不能在常规导向弯曲样上进行,只能在试样上采用。

2.2 测量数据分析

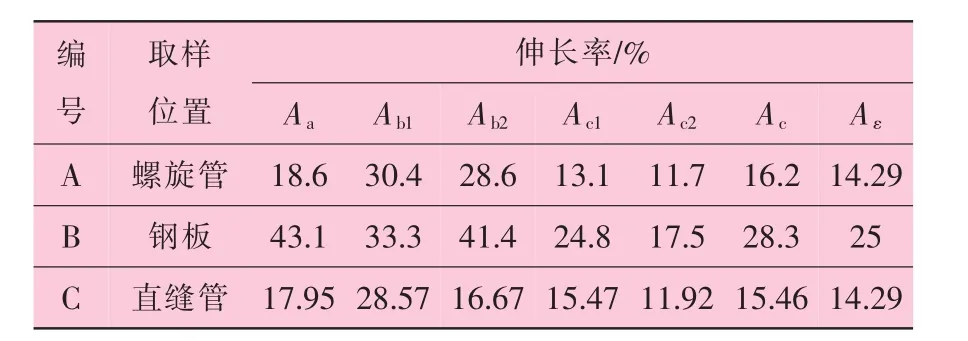

通过对X80材质,14~22 mm厚的钢板、螺旋钢管和直缝钢管的弯曲试验,测得各弯曲试样伸长率见表2。

表2 X80钢板/管弯曲试样伸长率测量结果

在反弯时,试样在压平时已经历了应变ε(ε=1/(D/t-2)),因此反弯的实际应变要大一些,大致比正弯的应变多0.01%~0.02%。实际上,反弯的不合情况也大大多于正弯。试验时,试样正弯、反弯均合格,由于表面变形较小,可以认为处于均匀变形阶段。

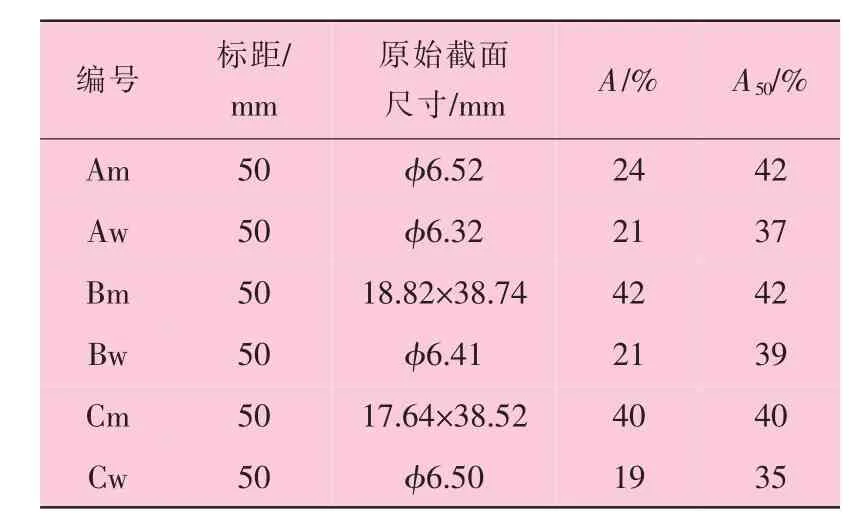

对应X80钢板/管的弯曲试样的断后伸长率A见表3。通过Oliver公式换算得到标距为50 mm,钢板尺寸为38 mm×t的原始截面尺寸下的断后伸长率为A50。

表3 X80钢板/管弯曲试验断后伸长率

通过分析表2和表3,发现当Aε=14.29%(此时弯轴直径6t)时,各分区的真实应变都没有超过其标准断后伸长率A50,从塑性上来说是安全的;当Aε=25%(此时弯轴直径3t)时,焊缝和热影响区的伸长率和A50相当,说明此时弯曲不合概率大大增加。由于试验仍然合格,说明弯曲变形时塑性仅表面变形较大,有一定的塑性余量。总的来说,在常见的弯轴直径(5t~6t)下,弯曲变形量远远小于实际断后伸长率,因此从塑性上看是安全的。

通过对比伸长率数据,发现一般弯曲样的实测变形要大于理论伸长率,因为在弯曲时,试样不一定会贴紧弯轴,焊缝的变形要更大一些,如图5所示。由于变形集中于焊缝区域,当焊缝伸长率Aa是平均伸长率Aε的1~1.5倍时,热影响区的伸长率比值Ab1/Aε最大可达到2.1。这说明,当采用焊缝高强匹配时,焊缝变形小,而热影响区变形大,容易在熔合线开裂。当采用等强匹配时,焊缝变形大,热影响区变形相当,不容易出现熔合线开裂。因此可以看出表3中A为高强匹配,B和C为等强匹配。为保证导向弯曲试验合格,应尽量采用等强匹配。但因为焊接工艺评定的着眼点是保证韧性最佳,因此经常出现的是高强匹配,此时弯曲性能不在最佳状态。

图5 弯轴下的弯曲样

2.3 试样尺寸和标距对断后伸长率的影响

在各项力学报告中,断后伸长率是作为一个独立的数据报告的,但是各个数据没有可比性,必须统一到一个标准下才能做比较。

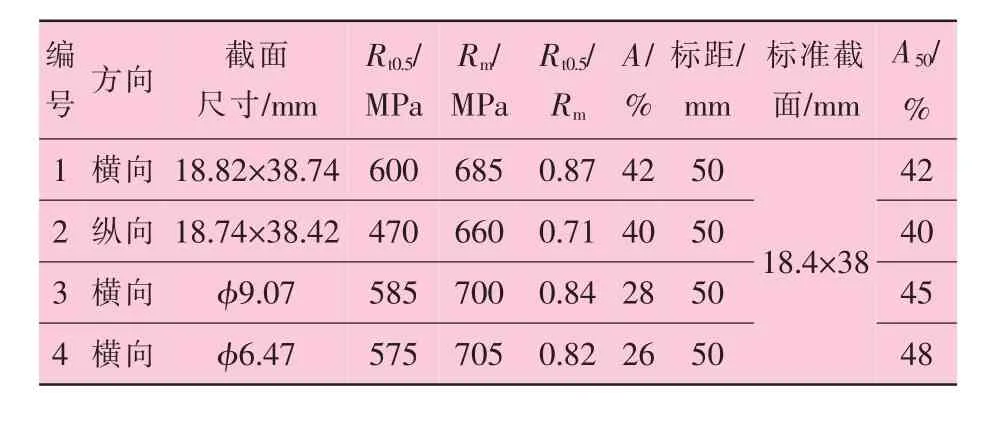

下面以试验中用到的18.4 mm厚X80钢板力学性能为例,将其换算为弯曲试样尺寸下的伸长率A50,计算结果见表4。

表4 试样拉伸性能计算结果

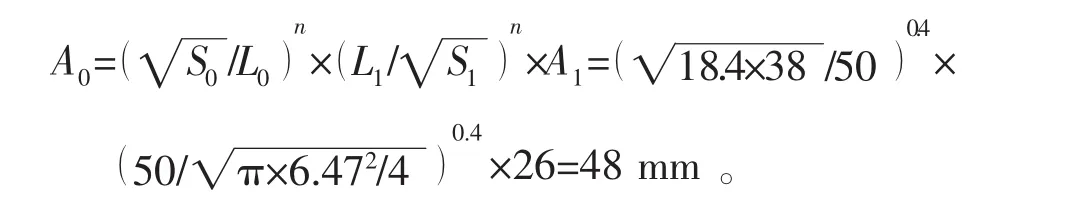

例如,对表4中4号横向φ6.47 mm圆棒试样的计算过程为

从表4可以看出,圆棒试样的断后伸长率换算后,与板状试样试验结果基本一致。但圆棒试样尺寸越细,越容易出现在边缘断裂的现象,从而带来测量误差。因此,试验尽量采用板状试样,或者进行2次圆棒试验取平均值,误差较小。

2.4 母材和焊缝力学性能的比较

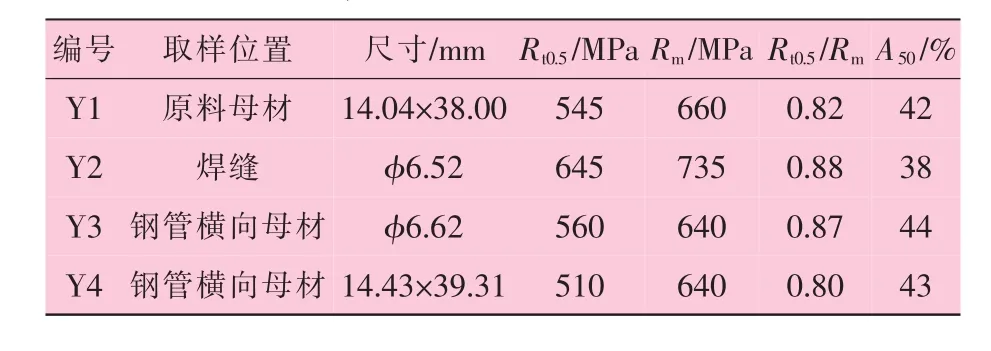

针对在伸长率均满足要求的情况下出现的弯曲不合现象,在平板无拘束试验条件下,不存在拘束应力、噘嘴等工艺参数异常问题,现采用同一组同炉号X70M钢生产的φ813 mm×14.2 mm螺旋焊管的力学性能进行分析,见表5。

表5 X70M钢级φ813 mm×14.2 mm螺旋钢管拉伸性能

从表5数据可以看出,从原料钢板到钢管,母材Y1,Y3,Y4试样的断后伸长率A50数值基本一样,焊缝比钢管母材的断后伸长率A50略低一些,但仍远远高于弯曲应变 (38%>14.3%),对弯曲变形是安全的。而焊缝的强度远远高于母材的强度,再加上焊趾处存在应力集中,形成薄弱环节,是造成弯曲不合的主要原因。

2.5 热影响区塑性的影响

热影响区受到焊接热循环的影响,金相组织发生了变化,尤其是半熔化区晶粒非常粗大,导致力学性能恶化。由于无法直接测量热影响区的力学性能,只能分析该区可能出现软化和脆化。软化往往是热输入量过大,造成弯曲时塑性变形太大而失效[1];脆化的可能原因是微合金元素较多,碳当量较高,加工过程中表层硬化等综合因素使表面层塑性急剧下降,造成导向弯曲不合[9]。

3 弯曲试样显微组织分析

3.1 熔合线开裂现象

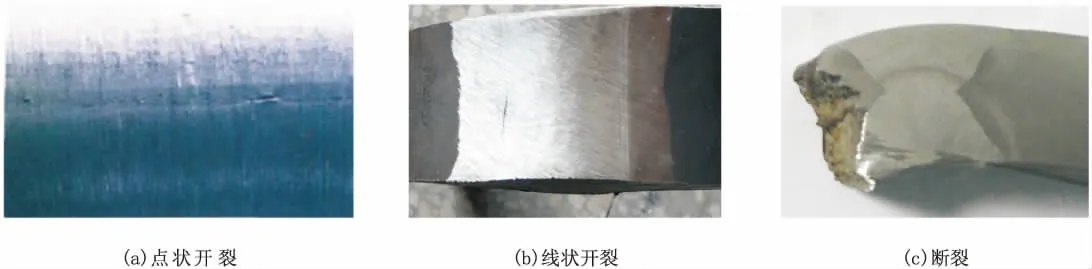

熔合线开裂情况在弯曲不合中是最多的。分为点状开裂、线状开裂和断裂,如图6所示。点状开裂,一般是夹渣、咬边等点缺陷造成的;线状开裂,原因较为复杂,可能为焊趾微裂纹扩展或者微咬边等缺陷造成的;试样完全断裂,则可能是焊趾微裂纹沿熔合线和热影响区脆化区扩展造成的。

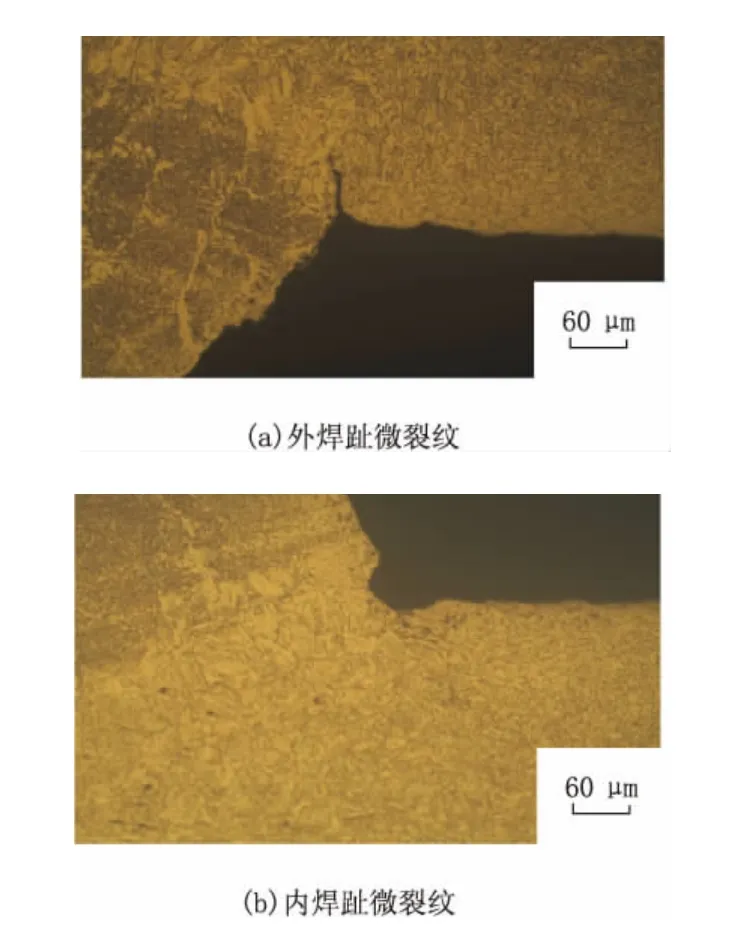

通过金相观察弯曲不合样的截面,可以看到熔合线上存在明显的开裂现象[10],如图7所示。

测量其开裂深度往往在30~1 000 μm。可以初步得出结论,弯曲质量的影响因素集中在焊接接头表面1 mm之内。检测内部质量的冲击韧性、重合量等没有直接影响。

图6 熔合线开裂图

图7 不合弯曲试样开裂图

3.2 焊趾金相分析

对弯曲不合、熔合线开裂的钢管,取其酸洗样在100~200倍下检查焊趾微观形态。检查发现80%焊趾均存在微裂纹,如图8所示。

图8 焊趾微裂纹

焊趾处的微缺陷在应力作用下会导致扩展,从而在压平时继续开裂到最后形成弯曲不合。因此在生产中消除焊趾处存在的微裂纹是减少弯曲不合的关键。

而焊趾开裂的原因包括焊接工艺参数不佳造成的焊接微缺陷、焊缝侧面角过大引起的应力集中、母材表面锈蚀造成的边缘熔合不好以及成型应力过大造成的撕裂等,需要根据生产的实际情况进行具体分析。

4 结 论

(1)提出一种测量导向弯曲变形的方法,可参考比较焊缝、热影响区和母材的应变大小。

(2)不同条件下的断后伸长率不具有可比性,应转化为标准标距的板材截面下的断后伸长率再进行比较。

(3)通过金相分析,认为焊趾处的微裂纹是造成熔合线开裂的主要原因。

[1]杨丁门,何兴利,赵炜,等.西气东输二线用X80级螺旋埋弧焊管导向弯曲性能分析[J].焊管,2009,32(09):18-21.

[2]API SPEC 5L:2012,管线钢管规范(第 45版)[S].

[3]江荧.宽板塑性弯曲成形时的厚度变化规律[D].长沙:中南大学,2007.

[4]周勇.宽板弹塑性弯曲工艺的理论与实验研究[D].南昌:南昌大学,2009.

[5]GB/T 228—2002,金属材料 室温拉伸试验方法[S].

[6]张帆,周伟敏.材料性能学[D].上海:上海交通大学,2009.

[7]叶姜,刘毅敏.伸长率换算在力学检验中的应用[J].物理测试,2009,27(05):35-37.

[8]GB/T 17600.1—1998,钢的伸长率换算 第1部分:碳素钢和低合金钢[S].

[9]杜伟,荆松龙,李云龙,等,X70钢直缝埋弧焊管导向弯曲开裂的原因[J].机械工程材料,2012,36(10):97-100.

[10]张晓强.埋弧焊管弯曲试验开裂原因分析[J].焊管,2010,33(06):58-59.