超高强度X100管线钢埋弧焊焊丝研制*

2014-01-24赵红波毕宗岳李新宁温宝京徐红庄

赵红波 ,毕宗岳 , 李新宁 ,牛 辉 ,温宝京 , 徐红庄

(1.国家石油天然气管材工程技术研究中心,陕西 宝鸡721008;2.宝鸡石油钢管有限责任公司,陕西 宝鸡721008;3.北京隆盛泰科石油管科技有限公司,710065)

X100超高强度管线钢是国内外管线钢开发的热点之一,超高钢级钢管的应用可显著节省长距离油气输送管线的建设总成本。近年来,国内在高强度管线钢研制方面投入了大量的资金和人力,并计划进行试验段建设。但根据X100管线钢标准要求,其焊缝抗拉性能至少要达到760 MPa以上,且在较高的焊接速度下,对焊缝和热影响区的低温韧性提出了较高要求,仅仅依靠普通合金焊丝焊接,已不能满足预期的要求。因此,研究开发出与X100管线钢相配套的焊丝,必将为我国X100管线钢管批量生产和应用提供重要的技术支撑。

1 焊丝合金体系的确定

根据 API SPEC 5L(44 版)和 GB/T 12470—2003标准要求,所开发的X100焊丝应具备以下要求:①焊丝加工性能良好;②在1.5 m/min以上焊速下进行平焊或螺旋焊接后,焊缝外观形貌良好,焊道表面光亮平整;③匹配相应的焊剂焊接后,焊缝抗拉强度在760 MPa以上,焊缝冲击韧性值在80 J以上,焊缝熔敷金属抗拉强度在760 MPa以上,屈服强度在680 MPa以上,-40℃冲击功应在27 J以上。

综上要求,为了能够适应较高的焊接速度和较大线能量的焊接,且保证焊缝具有较高的强韧性,应降低显著影响X100管线钢冲击韧性的C,Si,P和S等有害元素含量,并严格控制能引起焊缝金属碳当量Ceq、淬硬倾向及裂纹敏感系数Pcm增加的Ti,Cr和Cu等合金元素的含量;同时,提高Mn,Ni和Mo等脆化矢量较小的元素,以获得强韧性较好的针状铁素体及粒状贝氏体组织;适量添加Ti和B等微合金元素产生有效夹杂物形核质点,促进晶内针状铁素体的形成,以控制针状铁素体和粒状贝氏体的组成相比例。根据以上确定Mn-Ni-Mo-Ti-B作为X100焊丝合金系。

2 焊丝成分设计

2.1 C

C是焊缝金属中最重要的合金元素,它作为一种间隙固溶强化元素,常通过基体点阵畸变使基体产生微裂纹和扩展,并致使焊缝金属冲击韧性大幅度下降。另外,C含量的增加还会引起针状铁素体(AF)的比例增加及先共析铁素体的数量减少。因此,应当限制w(C)在0.05%~0.10%。

2.2 Mn

Mn在焊缝中的含量对焊缝金属的力学性能有很大的影响,它通常作为固溶强化基体,可有效地提高焊缝强度。由于管线钢中对C含量的严格控制使得焊缝强度稍显不足,所以应相应地提高Mn含量来弥补强度。通常焊接过程中常采用低Mn焊剂,焊缝中的Mn元素会发生烧损。因此,焊丝中Mn含量应当比母材稍高一些,即w(Mn)应控制在 1.8%~2.0%。

2.3 Si

Si在焊缝金属中主要起脱氧作用,尤其当Mn和Si同时存在时,对焊缝金属组织和性能都有较大的影响。管线钢焊接时,为了达到一定的工艺性能,所配套焊剂中常常采用高含量的SiO2,极易引起焊缝中Si含量增加,而影响焊缝性能。因此,焊缝中应控制Si的含量,一般w(Si)应控制在0.25%~0.40%。

2.4 Ni

Ni无限固溶于γ-Fe,其作用与Mn相似,只是较Mn的作用弱,是弱合金元素。在焊缝中能降低点阵中的位错运动抗力和位错与间隙元素交互作用能量,促进应力松弛,从而减少脆性断裂倾向。

2.5 Ti

Ti为强脱氧剂及Ti(C,N)形成元素,它所形成的高熔点化合物质点可作为结晶核心,细化焊缝晶粒。另外,在焊缝金属中加入Ti,由于其与N的亲和力极高,可降低焊缝金属中自由N的含量。

2.6 B

B可明显抑制铁素体在奥氏体晶界上的形核,使铁素体转变曲线明显右移,同时使贝氏体转变曲线变得扁平,可在较大的冷却范围内得到贝氏体组织。Ti与B同时存在时,Ti可在焊接过程中保护B不被氧化,使得B抑制先共析铁素体的效果更好。但因w(B)>0.003%时形成的B相沿晶界析出,会产生热脆现象;另外,B与N和O有很强的亲和力,过多的B含量易在焊缝中形成夹杂物。因此,w(B)=0.000 4%~0.001%时较为合宜。

2.7 Mo

Mo是缩小γ相区的元素,是中强碳化物形成元素,其主要作用是推迟先共析铁素体转变而有利于形成贝氏体结构。Mo在焊缝中固溶于奥氏体或以碳化物的形式存在,并强烈地抑制珠光体转变,可以改善焊缝冲击韧性。

2.8 S和P

S和P等有害元素会引起焊缝韧性的降低和韧性转变温度的提高,并增大焊缝热脆和焊接结晶裂纹的倾向性,所以应严格限制。本次焊丝研制限制w(S)在0.006%以下,w(P)在 0.015%以下。

3 熔敷金属试验

3.1 熔敷金属力学性能

采用研制的X100焊丝匹配BG-SJ101H2焊剂,依据GB/T 12470—2003《埋弧焊用低合金钢焊丝和焊剂》要求进行熔敷金属焊接试验,结果见表1。由表1可见,-30℃时熔敷金属的冲击韧性、抗拉强度实现了良好的强韧性匹配。

表1 X100焊材熔敷金属力学性能检测结果

3.2 熔敷金属微观组织

研制焊丝配合BG-SJ101H2焊剂所得到的焊接接头熔敷金属的金相组织如图1所示。由图1可见,熔敷金属组织以铁素体为主,呈篮筐编结形态分布,且大小、分布较为均匀。另外,在铁素体之间分布有少量的珠光体。该组织形态充分保证焊缝在低温下具有较高的冲击韧性。

图1 熔敷金属金相组织

4 管材焊接试验

焊接方法为双丝交直流内外双面埋弧焊接,焊接设备为林肯DC-1500AC-1200焊机。焊接材料采用研制的X100焊丝及BG-SJ101H2焊剂,试验用钢板为本钢集团有限公司生产的X100卷板,厚度为14.8 mm,化学成分见表2,焊接时的工艺参数设置见表3。焊接试板采用X形坡口,内焊坡口角度为70°,外焊坡口角度为100°, 钝边 8~9 mm。

表2 X100卷板化学成分 %

表3 X100管线钢的焊接参数

4.1 焊接接头拉伸性能

采用研制的X100焊丝进行焊接,依据API SPEC 5L(44版)及X100管线钢标准对焊缝金属进行拉伸性能检测,检测结果如图2所示。由图2中可以看出,焊缝的抗拉强度分布在780~860 MPa,均满足标准要求。

图2 焊缝拉伸性能检测结果

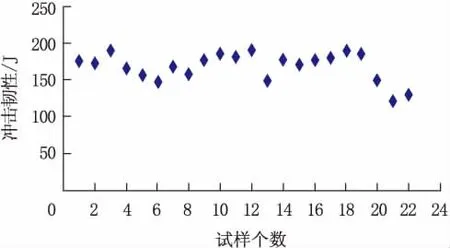

4.2 焊接接头冲击性能

采用研制的X100焊丝匹配本钢X100卷板进行焊接,对焊缝金属进行-10℃冲击韧性试验,结果如图3所示。由图3可看出,采用X100焊丝进行X100管线钢焊接后,焊缝的冲击性能优良,完全满足API SPEC 5L(44版)及X100管线钢的标准要求。

图3 焊缝冲击韧性试验结果

4.3 断口及组织分析

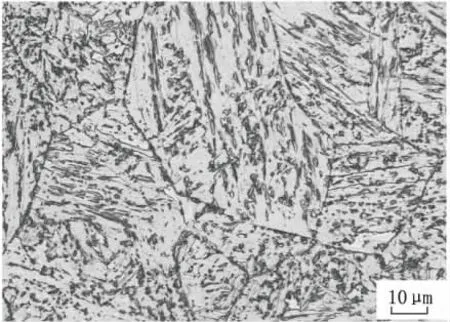

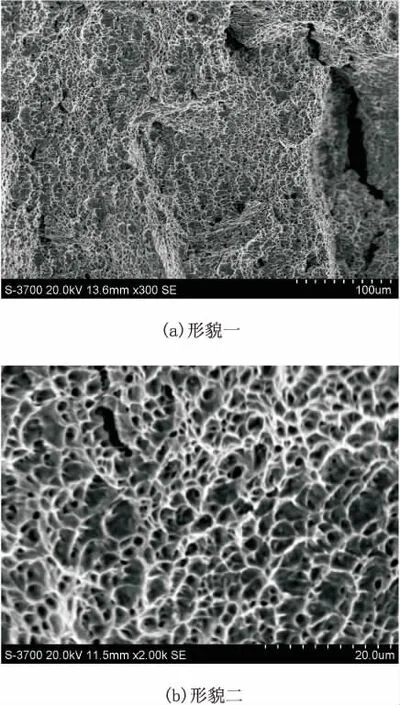

采用研制的X100焊丝与BG-SJ101H2焊剂匹配,焊接X100管线钢所得焊缝组织如图4所示,其中焊缝组织为混杂分布状态的针状铁素体(AF)和少量先共析铁素体(PF)。组织中主要以针状铁素体为主,且组织大小、形态及分布都较为均匀。焊缝断口形貌如图5所示。由图5可见,断口形貌除有少量的二次浅裂纹外,其余为较浅且分布均匀的韧窝。由此说明,该焊缝韧性较好。通过对断口进行扫描,未发现有明显的MnO和Al2O3等夹杂物存在。

图4 焊缝的显微组织形貌

图5 焊缝的断口形貌

5 结 论

(1)研制的X100焊丝与BG-SJ101H2焊剂匹配,进行X100管线钢焊接后,所得焊缝低温冲击韧性良好,且拉伸强度较高,完全达到API SPEC 5L(44版)管线标准中X100指标的要求。

(2)试验表明,熔敷金属不仅具有较高的强度,而且有较好的低温冲击韧性,力学性能指标达到了GB/T 12470—2003要求,可以满足X100管线钢母材与焊缝等强匹配的要求。

(3)通过采用Mo,Ni,Ti和B等多元微量合金元素设计焊丝,焊接后可使焊缝获得较好的针状铁素体组织,并确保了焊缝有较高的强韧性。

[1]唐伯钢,尹士科,王玉荣.低碳钢与低合金高强度钢焊接材料[M].北京:机械工业出版社,1987.

[2]张敏,姚成武,付翀,等.X80管线钢埋弧焊匹配焊丝研制[J].焊接学报,2006,27(04):64-68.

[3]崔忠圻,刘北兴.金属学与热处理原理[M].哈尔滨:哈尔滨工业大学出版社,1998.

[4]齐俊杰,黄运华,张跃.微合金化钢[M].北京:冶金工业出版社,2006.

[5]陈伯蠡,周运鸿.高强钢埋弧焊焊缝的强韧化研究[J].焊接学报,1987(03):33-35.

[6]张豪,魏金山,张京海.熔敷金属中筐篮编织状针状铁素体组织研究[J].材料开发与应用,2005(06):14-17.

[7]马凤辉,李春范,王亚.中国焊接材料的生产与应用[J].焊接,2002(08):8-10.

[8]赵明纯,单以银,肖福仁,等.管线钢中针状铁素体的形成及其强韧性的分析[J].材料科学与工艺,2001,9(04):356-158.

[9]张炳范,李午申,曾悦坚.高韧性焊条的研究[J].焊接学报,1993,14(04):227-232.

[10]林文彬,葛玉宏,吕世俊,等.X70直缝钢管4丝埋弧焊焊接工艺试验[J].焊接技术,2002(02):24-25.

[11]李继红,杨亮,张敏.X100管线钢埋弧焊焊接接头的力学性能分析[J].热加工工艺,2013(11):171-172,175.

[12]薛小怀,钱百年,国旭明,等.高强高韧性管线钢埋弧用焊丝的研制[J].焊接学报,2002(05):30-34.

[13]薛小怀.X80管线钢埋弧焊用焊丝、工艺及焊接性研究[J].材料导报,2002(08):53.

[14]李亚江.微合金化钢[M].北京:冶金工业出版社,2010.