钢带质量对HFW焊管超声波探伤合格率的影响

2014-01-24王青峰徐进桥刘昌明

郭 斌, 郑 琳, 王青峰, 徐进桥, 刘昌明

(1.武汉钢铁(集团)公司研究院,武汉 430080;2.燕山大学,河北 秦皇岛 066004)

0 前 言

HFW焊管由于尺寸精度高、价格低、生产效率高等优点,得到了迅速的发展[1],HFW焊管正朝着专业化、高品质化、高附加值方向发展[2]。

应用于石油、天然气和矿浆输送等管线以及油气井的开采等方面的HFW焊管,需要对焊缝或管体进行100%超声波探伤[3-4],改善热轧钢带的质量是提高HFW焊管超声波探伤合格率最为关键的因素之一。

1 HFW焊管探伤缺陷分析

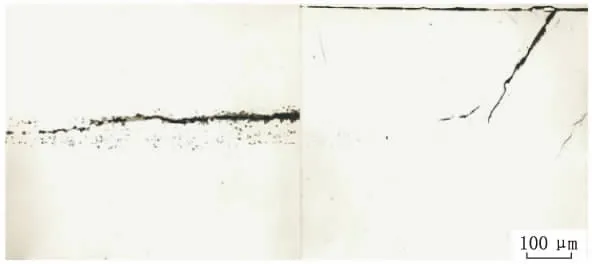

1.1 夹杂物引起的钩状裂纹

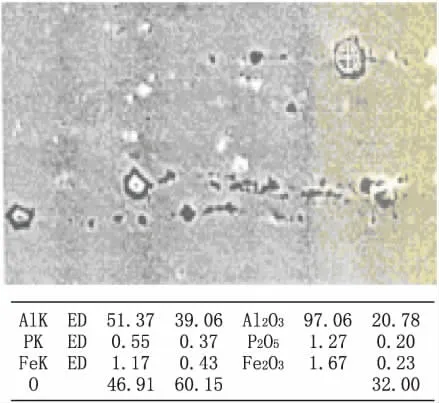

在超声波探伤缺陷焊管中切取了近百组试样,经磁粉探伤,清晰可见缺陷为沿管长方向的线状缺陷,长20~50 mm,如图1所示。金相观察为沿管长方向的细裂纹,深度为0.4~0.7 mm,在焊接区域,沿金属流线向上,并且有的裂纹已延伸到了焊缝表面,在裂纹两侧及延伸处均有聚集分布的非金属夹杂物群,裂纹走向与夹杂物分布方向一致,夹杂物级别为B3~B5级,如图2和图3所示。经探针分析,上述非金属夹杂为Al2O3和稀土硫氧化物,如图4和图5所示。

图1 夹杂引起钩状裂纹的宏观形貌

图2 夹杂引起的钩状裂纹截面形貌

图3 钩状裂纹及延伸处的夹杂物

图4 氧化物的成分与分布

图5 稀土硫氧化物的成分与分布

钢板内部存在着级别较高的非金属夹杂物,高频焊接时,焊缝中的氧化物多以复合夹杂物形式存在,其熔点取决于各种氧化物的相对含量。当氧化物的熔点高于焊接部分的熔点(1 550℃)时,氧化物难以排出而残留于焊缝[5],从而在制管应力作用下产生裂纹。

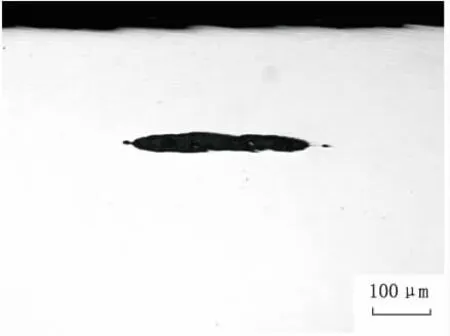

1.2 母材夹杂

管坯超声波探伤不合格位置如图6所示。缺陷位于焊管内壁已刮“内毛刺”(焊缝)区域,试样截面上靠近外壁表层有一条夹渣,如图7所示。经探针分析为含Ca,Si,Al,Mg,Na和O等元素的硅酸盐夹渣,如图8所示。

图6 焊管内壁缺陷宏观形貌

图7 焊管内壁截面上的夹渣

图8 焊管内壁截面上夹渣的能谱分析结果

2 提高HFW焊管探伤合格率的措施

2.1 真空处理对HFW焊管探伤合格率的影响

对某一HFW焊管用钢,在成分及冶炼工艺不变的基础上,增加RH真空处理工序,管坯的超声波探伤合格率由10%提高至60%。显微观察,基体中大块氧化物夹杂已明显减少,但仍发现有少量呈链状分布的大块氧化物夹杂(B3级),以及其他非金属夹杂和夹渣,与未经真空处理相比出现的几率明显减少。真空处理后,一方面钢中夹杂物有充分聚集、长大、上浮的机会,使非金属夹杂物的数量明显减少,尺寸变小,提高了钢液的洁净度;另一方面,钢中的N,H和O等元素大幅减少,钢的内在质量大幅提高,探伤合格率明显提高[6]。

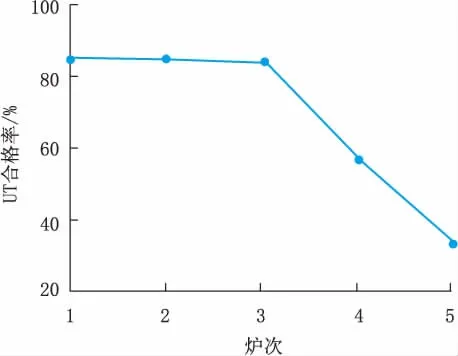

2.2 连浇炉数对HFW焊管探伤合格率的影响

对某一浇次HFW焊管用钢,随着浇铸炉次的增加,探伤合格率下降,如图9所示。这与连铸坯中大型夹杂的分布正好吻合。大型夹杂在浇铸初期、多炉连铸的头部及浇铸末期有所增加[7],同时,多炉连铸时后一炉的中间比前一炉的中间部分多,出现大型夹杂的几率会大很多。

图9 浇铸炉次与HFW焊管探伤合格率的关系

2.3 Si-Ca处理对HFW焊管探伤合格率的影响

采用喂Si-Ca线代替喂RE丝处理后,氧化物和硫化物夹杂得到了明显控制,呈球状分散分布,消除了沿铸坯1/4处非金属夹杂的聚集分布,钢的纯净度明显提高(如图10和表1所示),进而消除了由此在制管时引起的钩状裂纹。如果采用结晶器喂RE丝的方式,使得浇铸时夹杂物不能充分上浮,在铸坯上形成沿铸坯1/4处聚集分布的稀土硫氧化物夹杂。采用Si-Ca处理,一方面Ca与钢中的S结合形成CaS以降低钢中的S含量;另一方面由于Ca的蒸汽压比较小,在钢中会形成大量气泡上浮,这样促进了钢中杂质的大量上浮,从而提高了钢的纯净度[8]。

图10 不同方式处理后沿铸坯1/4处夹杂物对比

表1 喂RE丝和喂Si-Ca线处理夹杂物级别对比

2.4 Ca处理工艺对钢中夹杂物总量的影响

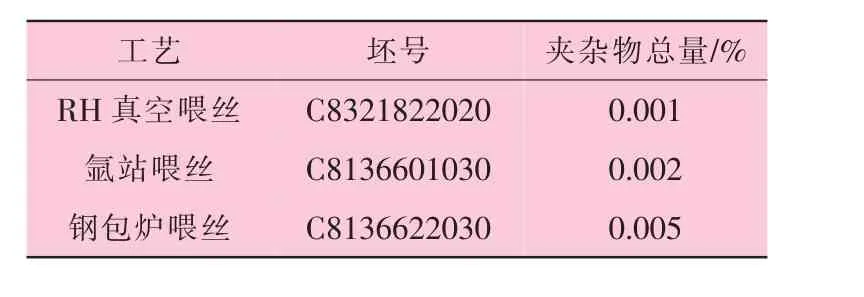

在不同生产环节进行Ca处理时,钢中的夹杂物总量差异较大[9],见表2。从表2中可以看出,RH真空喂丝生产的铸坯夹杂物总量较少,钢包炉喂丝工艺铸坯夹杂物总量较多。

表2 不同工艺下铸坯中的夹杂物总量对比

2.5 S含量对HFW焊管探伤合格率的影响

为进一步减少钢中的氧化物和硫化物夹杂,提高钢的纯净度,HFW焊管用钢采取低S和超低S技术[10],使钢中的w(S)≤0.004%,从根本上减少了硫化物的产生,使硫化物级别降低至D0.5级以下,不会形成聚集分布,从而提高了超声波探伤的合格率。

根据以上分析,生产过程中采取了十大措施,将HFW焊管超声波探伤合格率由10%提高至99%,具体措施是:①Si-Ca处理代替RE处理,改善氧化物的形状及分布;②超低S处理,使w(S)≤0.004%;③增加RH处理;④工艺流程为氩站吹氩→钢包炉调温、深脱S→RH真空处理、喂丝→连铸;⑤控制中包连浇炉数,保证结晶器中钢流流场稳定;⑥保持中包液面高度,防止因涡流卷渣到结晶器;⑦严格控制浇铸温度,杜绝高温钢浇铸;⑧实行大包下渣监测,减少大包渣流入中包;⑨加强大包钢流保护,防止二次氧化;⑩采用动态轻压下技术减轻连铸坯的中心偏析。

3 结 论

(1)钢板内部存在着级别较高、聚集分布的Al2O3和稀土硫氧化物等非金属夹杂物,在制管应力作用下产生钩状裂纹,这是导致HFW焊管探伤不合格的根本原因。

(2)含 Ca,Si, Al, Mg,Na和 O 等元素的大型夹渣同样会导致HFW焊管探伤不合格。

(3)增加RH真空处理工序,管坯的超声波探伤合格率明显提高;随着浇铸炉次的增加,探伤合格率下降。

(4)采用喂Si-Ca线代替喂RE丝处理后,氧化物和硫化物夹杂得到了明显控制,呈球状、分散分布,并且消除了沿铸坯1/4处非金属夹杂的聚集分布;采取低S和超低S技术,使钢中的w(S)≤0.004%,从根本上减少了硫化物的产生,使硫化物级别降低至D0.5级以下,且不会形成聚集分布。

通过采取以上针对性措施,提高钢水纯净度和连铸坯质量,可有效提高钢板探伤合格率。

[1]李鹤林.中国焊管50年[M].西安:陕西科学技术出版社,2008.

[2]胡松林.ERW焊管的技术进步与产品结构调整[J].钢管,2007(05):1-8.

[3]API SPEC 5L,Specification for Line Pipe(第 44 版)[S].

[4]API SPEC 5CT,套管和油管规范[S].

[5]介升旗,刘永平.国内ERW焊管发展现状及其质量控制[J].焊管,2006(06):76.

[6]王杰,鞠传华,陈福山,等.低合金中厚板探伤不合原因分析及对策[J].宽厚板,2009(08):8.

[7]粟红,温铁光.管线钢浇次头坯夹杂物控制[J].鞍钢技术,2011(04):18-22.

[8]LIU Jianhua,WU Huajie,BAO Yanping,et al.Inclusion Variations and Calcium Treatment Optimization in Pipeline Steel Production[J].International Journal of Minerals,Metallurgy and Material,2011(05):527-534.

[9]任子平,孙群.精炼过程中钢水喂Si-Ca线钙处理工艺研究[J].钢铁,2004(09):80-83.

[10]孙德朋,范永田.济钢管线钢高效深脱硫工艺分析[J].山东冶金,2011(06):34.