一种关于提高饲料粉碎机颗粒过筛率综合效果方法的讨论

2014-01-22曹丽英

■王 亮 曹丽英

(内蒙古科技大学机械工程学院,内蒙古包头 014010)

针对本课题组提出的新型锤片式饲料粉碎机存在的饲料颗粒过筛率和度电产量不高的问题,我们分别提出了通过改进分离装置外管壁的结构以及在回料管上打孔等方案,都可以在一定程度上解决上述问题。但是在实际生产中是好多因素共同起作用,单独讨论某个因素存在着一定的局限性。本文将上述两因素共同进行仿真模拟,使其更加接近实际情况,看一下在这样的条件下仿真结果是否成立,进而为生产实际提供进一步的依据和参考。

1 问题描述

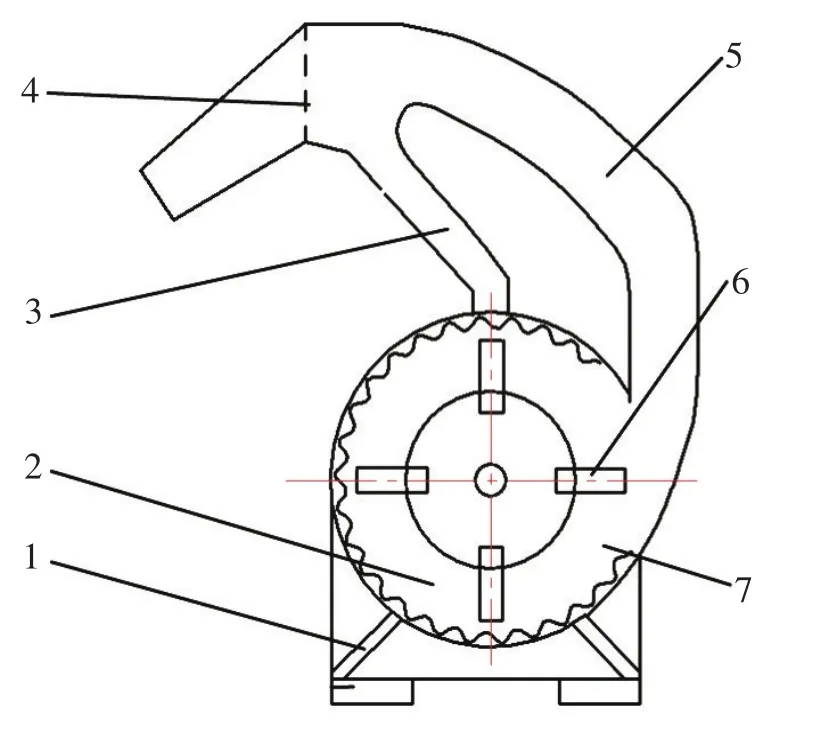

本课题组制作的新型锤片式饲料粉碎机的结构如图1所示,为了保证在工作时粉碎室内不形成环流层,特将粉碎室右侧连接一个分离装置。饲料颗粒在粉碎室被粉碎后将沿着分离装置运动,符合粒径大小的颗粒将顺利过筛,不符合粒径大小的由于其自身重力的作用将顺着回料管流回到粉碎室继续粉碎。

图1 新型锤片式粉碎机结构原理

但是在实际工作时,由于分离装置外管壁的结构特点,有一部分饲料颗粒将与其发生碰撞并沿着分离装置内壁流回到粉碎室被过粉碎;另外,由于回料管负压的吸附作用,还有一部分饲料颗粒在没有到达筛片以前就直接被吸回了粉碎室被过粉碎。

为了解决上述问题,我们分别提出了将分离装置外管壁做成圆弧形,以减少与颗粒的碰撞;还可以在回料管上开孔,达到泄压的目的,以减少其对饲料颗粒的吸附作用,两者的仿真效果都很好。

但是在实际生产中,是这两种因素同时在对颗粒的浓度分布和运动情况起作用。为了更加接近实际情况,本文将上述两种方案结合在一起进行仿真,以证明其在实际中的可行性。

2 有限元模型的建立及求解

2.1 模型的建立

由于外管壁结构和回料管负压在实际中是共同起作用的,本文将对两种方法共同建模并进行气固两相流仿真模拟。

首先,将对现有的分离装置以及回料管进行建模;然后其他条件不变,将分离装置的外管壁改为圆弧形并且在回料管上打孔进行建模。这样就可以检验在回料管泄压的情况下,圆弧形外管壁是否比原有的外管壁更优越,即能否实现上述两种方法的综合效果。

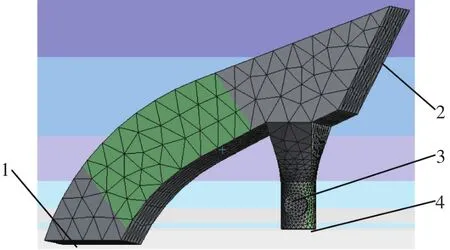

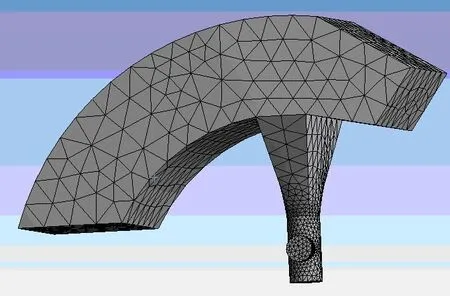

图2和图3分别为现有分离装置和圆弧形外管壁分离装置的简化模型。建模时采用三维建模软件Pro/e建立模型,将建立好的三维模型导入到ANSYS/FLUENT中使用自动生成网格。

图2 分离装置结构

图3 改进后分离装置结构

2.2 边界条件及初始条件的确定

饲料入口设为速度入口,气相和固相进口速度均为8 m/s。出口设置为自由出口,回料管出口设置为压力出口,压力值为-600 Pa。未开孔时,开孔出口设置为wall,即封闭;开孔时,开孔出口设为压力出口,出口边界的静压设为0 Pa,即与空气相通。两个模型的进出口设置相同,各进出口位置如图2所示。

2.3 求解

两相流模型都采用欧拉模型,分散相选用体积分数占连续相10%的玉米颗粒,固相颗粒直径设置为2 mm,连续相设置为空气。空气的运动黏度为17.9×106m2/s,两组仿真入口当量直径最小为100 mm,通过计算可知Re>4 000,所以两个分离装置中流体的流动为湍流,湍流模型选用标准k-ε模型。并选用无滑移边界,近壁区的流动模拟采用标准壁面函数。其他条件保持默认设置。

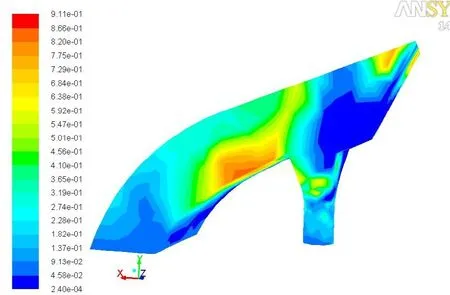

3 结果分析

图4和图5分别是闭孔时分离装置和改进后分离装置中颗粒浓度的分布图。从图4可以看出两个高浓度区分别分布在饲料出口处和回料管入口处附近。其中,第一部分能够顺利过筛,但是所占比例较少;第二部分将被回料管负压直接吸回粉碎室,无法到达筛片。这部分所占比例较大。从图5也可以看出饲料颗粒一部分能够过筛,另外一部分被回料管吸回粉碎室中。由于图4和图5都是在回料管没有开孔时(即现在真实工作环境中)的饲料颗粒浓度分布图,从图中可以看出,在两种情况下,回料管负压对颗粒浓度分布的影响都比较大。

图4 分离装置闭孔时颗粒浓度分布

图5 改进后分离装置闭孔时颗粒浓度分布

图6 分离装置开孔时颗粒浓度分布

图7 改进后分离装置开孔时颗粒浓度分布

图6和图7分别是开孔时颗粒浓度的分布图。从图中可以看出,开孔的泄压作用很明显,回料管的吸附作用明显较少。但是由于外管壁结构的不同,图6中的高浓度区集中在分离装置的中间位置,过筛率并不算高;而从图7可以直观地看出高浓度区集中在出口附近,过筛率显著提高,说明圆弧形外管壁对饲料颗粒过筛率的提高能够起到很大的作用,在实际中也是可行的。

4 结论

①本文利用FLUENT软件在回料管负压被泄压的情况下,分别对改进前和改进后的分离装置进行了气固两相流模拟,效果良好,为合理设计分离装置的结构及其实际应用提供了参考。

②通过仿真实验,验证了圆弧形外管壁与回料管的泄压,这两种方法可以在粉碎机工作时产生综合效果,可以有效地提高饲料颗粒的过筛率。

③由于条件所限,尚未进行相应的实验研究。在今后的研究中需要加入实验研究,可作为一项技术推广。