车削式3LPE、3PP防腐管端预留新工艺及设备浅析

2014-01-21朱建喜

张 波,朱建喜

(中油宝世顺(秦皇岛)钢管有限公司,河北 秦皇岛 066002)

0 引言

3LPE、3PP 防腐工艺中管端预留处理是防腐管生产的最后一道工序,为保证现场施工时方便,对防腐管管端预留都提出了严格的长度要求。3PE、3PP 管端防腐中,根据工程焊接工艺要求防腐管要有100~150mm 的管端预留长度。管端聚乙烯、聚丙烯层的坡度通常不大于30°,应平滑过渡,这样现场施工时热收缩套的搭接不会出现死角,更不易出现翘边现象。

目前国内外普遍采用的工艺方式是钢丝刷打磨工艺,打磨系统技术已比较成熟,自动化程度也比较高,打磨速度快,打磨的防腐层坡度完全符合绝大多数技术规格书要求和现场施工要求,同时增加了废料回收装置,避免了废料污染车间等现象。

现有工艺方法对处理聚乙烯层的坡度不大于30°的钢管非常有效,生产效率高,成本低。但当管端坡度要求大于30°时,这种方式不能很好的满足产品质量的需求。尤其是要求保留一定量的环氧层的宽度时,这种工艺已无法满足产品质量的需求。

本文介绍的车刀进给对涂覆层进行硬切削的工艺可以很好弥补钢丝刷打磨工艺对管端坡度成型和粉末预留的缺陷。

1 车刀进给对涂覆层进行硬切削的工艺

车刀进给对涂覆层进行硬切削的工艺是参照车床对金属棒料进行硬切削的原理演化而来。根据业主对涂覆层成型角度和粉末预留厚度的要求,操作人员可以通过改变如下参数满足业主要求: ①通过对车刀横向和纵向的进给速度的控制,可以精确的控制涂覆层的切削量和切削速度;②通过对车刀切削刃、倒角刃的角度的规定可以精确的控制涂覆层的成型角度;③通过调节限位机构的限位量可以保证粉末预留的厚度。此种工艺避免了涂覆层成型角度和粉末层预留厚度无法保证的弊病。

车刀进给对涂覆层进行硬切削的工艺过程: 钢管旋转时,管端侧面的车刀切削机构的纵向进给机构将车刀紧贴钢管涂覆层,车刀切削机构的横向进给机构沿钢管轴向运动,直至达到管端所要预留的长度和粉末厚度,横向进给机构配备步进电机和传感器等可实现自动车削,详见图1。

2 车刀进给系统的机构组成

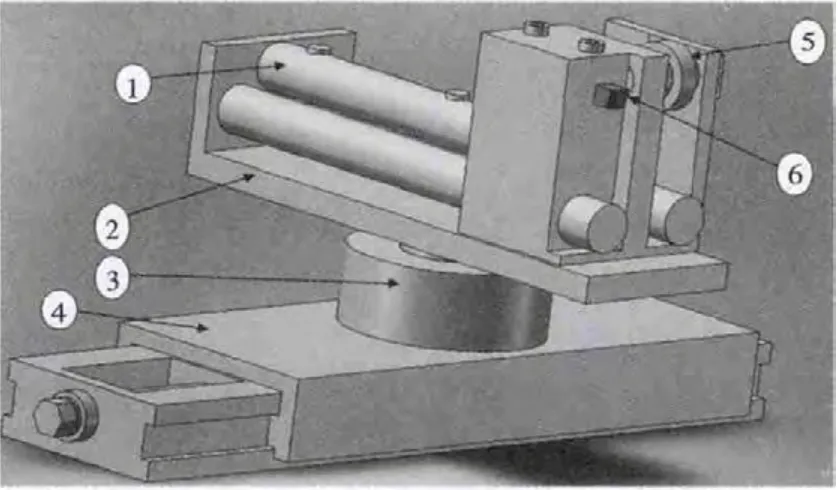

切削进给系统是由纵向进给机构②、旋转机构③、横向进给机构④、限位机构⑤、车刀⑥几部分组成。

图1 钢管涂覆层硬切削成型图

车削过程: 车刀横向进给机构④沿钢管轴线方向动作进入车削预定位置,纵向机构②上的气缸①动作,车刀⑥接触到涂覆层进行切削作业,同时限位机构⑤与钢管表面接触控制车刀的纵向进给量,保证环氧粉末层的剩余量。车刀横向进给机构④到达预定进给量后,纵向机构②上的气缸①收回,横向进给机构④沿钢管轴线返回到起始位置,整个车削过程完成,详见图2。

图2 车刀系统外形图

2.1 车削刀具

车刀由高速钢加工而成,包含切削刃和倒角刃,可根据不同的坡口要求加工相应的倒角刃口角度,适应坡口角度广,坡口成型效果好,详见图3。

图3 车刀外形图

2.2 横向进给机构

横向进给机构由丝杠、滑动机构和步进电机组成。步进电机根据预先设置的程序可精确的完成切削距离,保证管端预留的长度。

2.3 旋转结构

钢管在旋转过程中,因钢管直线度的问题易造成涂层切削不彻底的现象,增加旋转机构后,切削深度更均匀。

2.4 限位机构

限位机构用来限定车刀切削的深度保证粉末的预留厚度,同时可有效减少车刀切削进给系统与钢管之间的摩擦。

2.5 纵向进给机构

纵向进给机构由气缸、导杆和刀架等组成。气缸的推力使整个车削过程更加平稳,更能适应钢管椭圆度造成的车刀跳到的问题。

3 车刀进给对涂覆层进行硬切削的工艺的优缺点

(1)优点:这种工艺对管端的坡口角度和粉末的宽度能够得到很好的保证。管端坡口角度要求变化时,只需改变车刀刃口的角度,工艺简单,成本低。

(2)缺点:对钢管的直线度和椭圆度要求比较高,如果管端预留处有焊缝时,焊缝处的粉末预留比较困难。

4 结束语

中油宝世顺公司为满足哥伦比亚3PP 管线45°坡口形状的要求,探索出了车刀进给对涂覆层进行硬切削的工艺并投入到此次生产中,实践证明这套工艺在生产过程中取得了很好的效果,同时对于这套工艺我们也正在不断完善改进中。随着我国在石油、化工、天然气等行业的发展,管道建设的规模越来越大,防腐生产工艺方案有待于进一步探索,同时管端坡口预留工艺也需进一步发展、改进,以满足国内外管道施工现场对防腐管管端坡口形状及粉末预留宽度的要求,提升产品的质量。

[1] SY/T0413-2002,埋地钢质管道聚乙烯防腐层技术标准[S].