石墨的形貌及粒径对锂离子电池性能的影响

2014-01-16叶丹峥孙晓宾

吕 岩,叶丹峥,孙晓宾,王 燕

[中航锂电(洛阳)有限公司,河南洛阳 471003]

在确保安全的前提下,电池不仅要在常温下具有良好的循环性能,还要具备大电流充放电性能。锂离子电池在大电流循环的容量保持率低、衰减快,需要提高倍率性能[1]。

负极材料的形貌、粒径,电解液的成分和电极片的面密度等都会影响锂离子电池的倍率性能[2-3]。本文作者重点研究了负极材料石墨的形貌及粒径对锂离子电池倍率性能的影响。

1 实验

1.1 电池的制备

将D50为10 μm的中间相碳微球(MCMB,台湾省产,电池级,99.7%)、导电炭黑 SP(上海产,工业级)、粘结剂LA132(成都产,电池级)按质量比91∶4∶5搅拌成浆料,并按160 g/m2的面密度涂覆在0.01 mm厚的铜箔(河南产,电池级)集流体上,在85℃下真空(≤ -99.8 kPa)干燥4 h,以0.3 MPa的压力辊压成103 μm厚,再裁切成134 mm×76 mm的极片,制成1号样品电池的负极片。

采用同样的方法,分别以D50为10 μm的层状石墨(上海产,电池级)和D50为15 μm的层状石墨(上海产,电池级)为活性物质,制备2号、3号样品电池的负极片。

将LiFePO4(台湾省产,电池级)、导电炭黑SP、粘结剂LA132按质量比90∶5∶5搅拌成浆料,并按320 g/m2的面密度涂覆在0.02 mm厚的铝箔(福建产,电池级)集流体上,在85℃下真空(≤-99.8 kPa)干燥4 h,以0.3 MPa的压力辊压成144 μm厚,再裁切成138 mm×80 mm的正极片。

将3种负极片分别与同批次的正极片用0.04 mm厚的隔膜(DP24B,深圳产)分隔,采用叠片工艺制作成电芯,装配后在85℃下真空(≤-99.8 kPa)干燥36 h,再封装、注入145 g巴斯夫电解液 TK-005(苏州产),在 BTS-5V/50AT-EV2.5V化成机(东莞产)上进行化成(以0.1 C充电6 h)、定容(以0.3 C在2.80~3.65 V循环3次),制成额定容量为20 Ah的实验样品电池。

1.2 性能测试

用Mastersizer 2000马尔文激光粒度仪(美国产)分析负极石墨的粒径;用S-4800冷场发射扫描电镜(日本产)观察负极片的表面形貌。

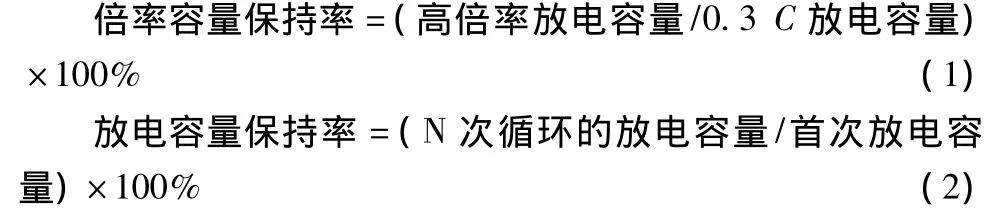

用HIOKI-3554内阻测试仪(日本产)进行内阻测试;用BTS-5V/50A-T-EV2.5V化成机进行倍率(0.3 C充电,1.0 C、5.0 C放电)、循环(1.0 C充电,3.0 C放电)和放电功率密度[4]等性能测试。倍率和放电容量保持率分别由式(1)、式(2)计算:

2 结果与讨论

2.1 材料的粒径分布

图1为3种负极材料的SEM图。

图1 3种负极材料的SEM图Fig.1 SEM photographs of 3 kinds of anode materials

从图1可知,D50为10 μm 的 MCMB为球形结构,D50为10 μm和15 μm的层状石墨均为层状结构。

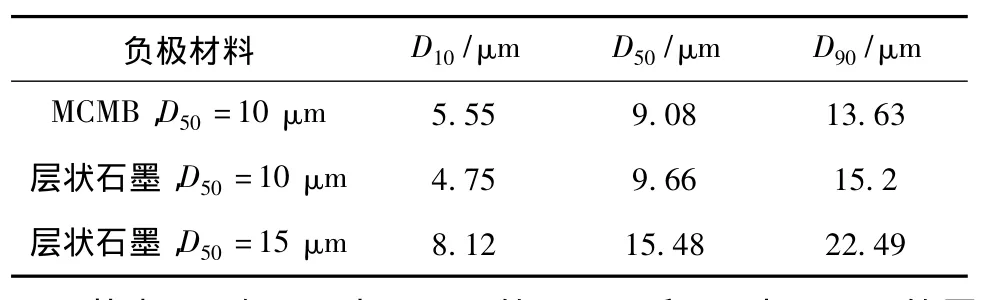

样品电池1号、2号、3号负极材料的粒径分布见表1。

表1 样品电池负极材料的粒径分布Table 1 Particle size distribution of 3 kinds of anode materials

从表1可知,D50为10 μm的MCMB和D50为10 μm的层状石墨的D50实测值分别为9.08 μm和9.66 μm,粒径分布较一致;D50为15 μm的层状石墨的D50实测值更大,且整体的粒度分布较宽;D50为10 μm和15 μm的层状石墨D10与D100的差值分别为 11.76 μm 和 14.37 μm。

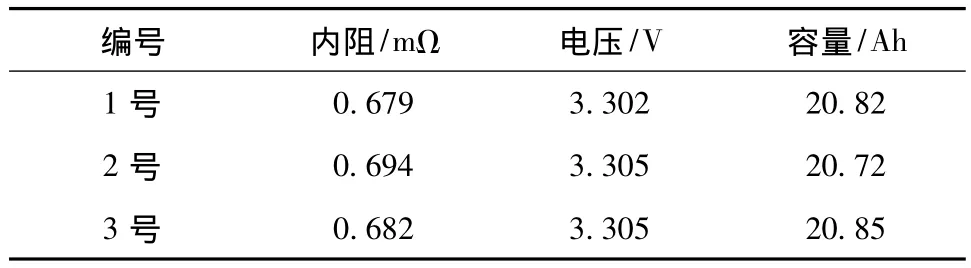

2.2 锂离子电池定容后的内阻、电压及容量

样品电池定容后的测试数据见表2。

表2 样品电池的内阻、电压及容量Table 2 Internal resistance,voltage and capacity difference of sample batteries

从表2可知,不同负极形貌及粒径制备的锂离子电池,内阻、电压及容量基本一致,即石墨形貌和粒径对这些性能基本上没有影响。

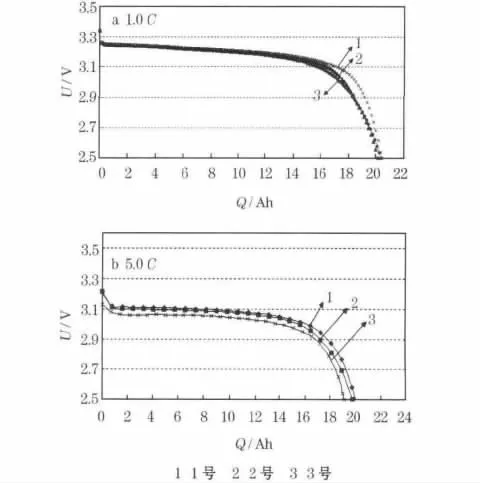

2.3 锂离子电池的倍率性能

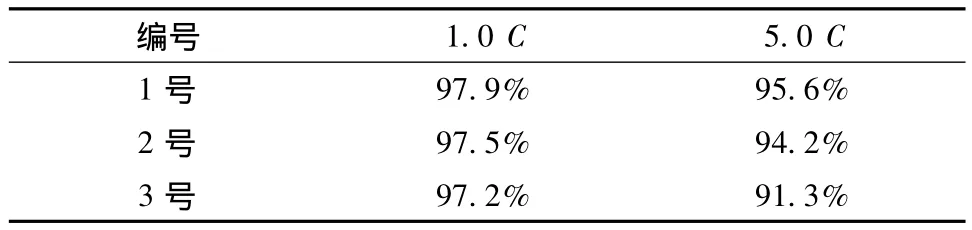

样品电池在1.0 C和5.0 C时的放电曲线见图2,放电容量保持率见表3。

图2 样品电池的放电曲线Fig.2 Discharge curves of sample batteries

表3 样品电池的放电容量保持率Table 3 Discharge capacity retention of sample batteries

从图2、表3可知,在1.0 C放电时,样品电池1号、2号、3号的容量保持率分别为97.9%、97.5%和97.2%,较为接近;在5.0 C放电时,样品电池1号、2号、3号的容量保持率分别为95.4%、94.2%和91.3%差别较大。3号电池在高倍率下的倍率性能较差、电压平台较低。测试结果表明:在同等粒径下,球状的MCMB的倍率性能优于层状石墨;在同样形貌下,粒径小的层状石墨的倍率优于粒径大的。1号电池以MCMB作为负极材料,球形结构有利于Li+从各个方向的嵌脱,减小了Li+在固相中的扩散电阻,提高了电极的高倍率性能,因此倍率性能更好。同为层状结构,2号电池负极材料的粒径小于3号电池,电极材料尺寸较小,则比表面积较大,一方面可使电极的电流密度降低,减轻电极的极化作用;另一方面可提供更多的Li+迁移通道,缩短迁移路径,降低扩散阻抗[5],因此2号电池的倍率性能较好。

2.4 锂离子电池循环性能

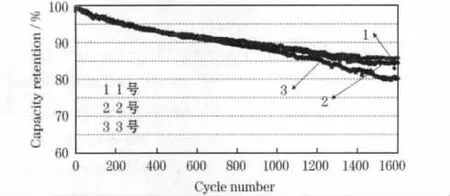

样品电池以1.0 C充电、3.0 C放电的循环性能见图3。

图3 样品电池以1.0 C充电、3.0 C放电的循环性能Fig.3 Cycle performance of sample batteries with 1.0 C charge,3.0 C discharge

从图3可知,负极形貌及粒径对电池循环性能的影响较大,循环1 600次,1号、2号和3号电池的容量保持率分别为85.6%、84.4%和80.4%。3种电池在前500次循环过程中没有体现出明显的循环性能差异,500次后差别逐渐明显,1号电池的循环性能最好,3号电池的循环性能最差。1号、2号电池负极石墨的粒径较小,有利于Li+迁移,在高倍率放电过程中的极化内阻较小,因此发热量少,电池内部温升低。3号样品电池负极石墨的粒径大,以1.0 C充电、3.0 C放电,循环过程中的极化内阻较大,发热严重,造成电池内部温升高。电池内部温升过高,会加速负极表面活性物质和电解液的副反应,在循环过程中会加速的容量衰减。

2.5 样品电池的功率密度性能

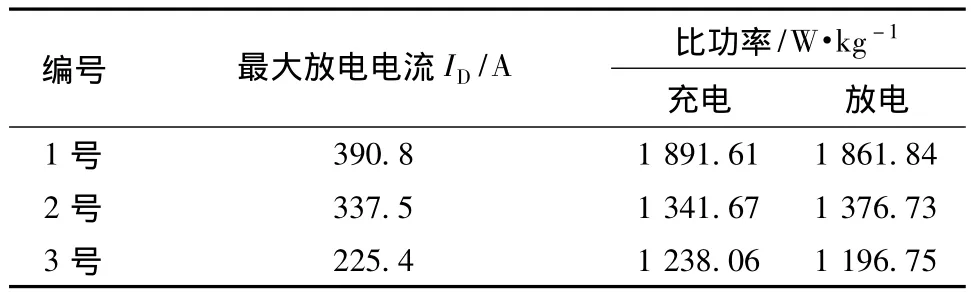

样品电池在50%SOC时的比功率见表4。

表4 样品电池在50%SOC时的比功率Table 4 Specific power of sample batteries at 50%SOC

从表4可知,在50%SOC时,1号、2号和3号电池的最大放电电流分别为390.8 A、337.5 A和225.4 A,放电比功率分别为1 861.84 W/kg、1 376.73 W/kg和1 196.75 W/kg。即1号电池的最大放电电流和充放电比功率最大,有较好的倍率性能。

3 结论

负极形貌及粒径分布对锂离子电池倍率和循环性能有重要的影响。在同等粒径下,球形的MCMB的倍率性能优于层状石墨;在同等形貌下,粒径较小的石墨的倍率及循环性能更好。根据需求选择合适的石墨形貌及粒径,是改善锂离子电池倍率性能的一种方法。

[1]WEI Yu-yuan(魏跃远),LIN Yi(林逸),LIN Cheng(林程),et al.车用锂离子电池充放电性能及应用研究[J].Vehicle&Power Technology(车辆与动力技术),2005,32(2):28 -311.

[2]CHENG Jian-cong(程建聪),CHEN Xing-bao(陈性保),DONG Quan-feng(董全峰),et al.聚合物锂离子电池的高倍率放电性能研究[J].Battery Bimonthly(电池),2007,37(5):329 -332.

[3]JIANG Cui-na(姜翠娜),LI Hong(李红),LUO Yu-tao(罗玉涛),et al.温度及放电倍率对电池性能影响的实验研究[J].Science Technology and Engineering(材料科学和工程),2013,13(9):2 496-2 502.

[4]DOE/ID-11069,FreedomCAR Battery Test Manual For Power Assist Hybrid Electric Vehicles[S].

[5]Beninati S,Damen L,Mastragostin M.Fast sol-gel synthesis of LiFePO4/C for high power lithium-ion for hybrid electric vehicle application[J].J Power Sources,2009,194(2):1 094-1 098.