汽车前大灯LED光源散热技术

2014-01-15李祥兵王春才

李祥兵,王春才,王 坦,梅 文

(神龙汽车有限公司,湖北 武汉430056)

使用LED半导体照明,特别是汽车灯具的信号照明已被公认为是一种节能环保的必然趋势。LED是一种直接将电能转化为可见光的器件,可以直接将电能转化为光能。1W的辐通量在最理想的情况下(黑体辐射)可产生683lm的光通量[1],所以,即使LED的光效达到当前预期的200lm/W,也不能将全部的能量转换为光能输出,因为LED在输入电能后,只有约15%~20%的能量转换为光能,而其余多达80%以上的能量都转化成了热能。因此,从LED的能量转化模式来看,LED灯具的散热问题将是一个长期存在的问题。通常,对于小功率的LED(1W以下),其发热问题并不严重,一般采用普通的封装结构和材料即可保证其正常使用。从当前的汽车LED光源来看,LED出现光衰导致LED失效的可能性很大,而这一问题的根本解决,需要从LED的散热方面着手。过高的热量会使LED的结温升高,产品寿命、亮度、稳定性等下降。如果散热解决不好,会导致LED产品迅速老化、失效。因此,LED照明产品推广应用的关键之一就是散热技术。本文基于当前神龙公司开发的某款车型大灯项目,对被动散热中常用的翅片散热方式进行了研究。

1 热量对LED的危害分析

1.1 导致LED发光效率降低

一般而言,若LED产生的热量无法完全导出,将会使LED的结点温度过高,进而影响LED的发光效率。通常而言,温度对长波长LED发光效率影响较大,而对短波长LED影响较小。当结点温度由25℃上升到100℃时,其发光效率将会衰退20%~75%。其中又以黄色光衰退75%最为严重[2]。当LED的结温升高时,器件的输出光强度将减小;而当结温下降时,光输出强度将显著增加(图1)。

图1 LED的光输出,寿命和结温的关系

1.2 LED使用效率就会降低

LED的工作环境温度越高,LED的寿命就会呈现指数性缩减。一般而言,环境温度每升高10℃,LED的使用寿命就会下降一半。温度每升高2℃,LED的可靠性就会下降10%。因此,为了保证LED具有较长的使用寿命和可靠性,一般对LED的结温进行严格控制。LED结点温度随着输入功率的增加而加大,其增大的趋势在达到额定功率后加大[2]。

1.3 LED发光波长发生偏移

LED发光区域的禁带宽度值直接决定了LED器件发光的波长或颜色。蓝光、白光LED材料属于III-V族化合物半导体。随着PN结的温度升高时,材料的禁带宽度将减小,导致器件发光波长变长,颜色偏红,整个LED串的均匀性就会变差。一般而言,在100℃下,波长可以偏移4~9nm,LED波长发生红移,会导致LED荧光粉的吸收率下降,总的发光强度减少,白光色度变差,即出现色差。

2 LED热量产生的机理分析

LED靠电子在能带间跃迁产生光,其光中不含红外成分。因此,产生的热量不能完全靠辐射发出,故LED是冷光源。

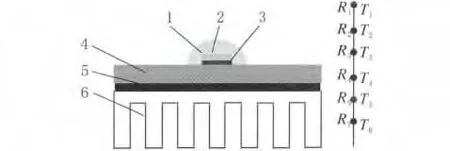

LED的基本结构是一个半导体PN结。当电流流过PN结时,所加入的电能并非全部转化为光能,大部分以热能的形式留在PN结上,使PN结温上升。对于LED的热管理,主要可以分为热量的导出和热量的散发两个部分,即导热和散热。一个典型的LED结构及其内部的热量流向如图2所示。

图2 典型的LED结构图

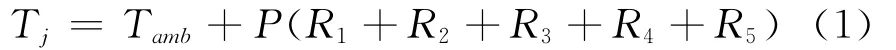

图2 中,R1为LED芯片到焊层的热阻;R2为焊层到衬底的温度;R3为衬底到热界面的热阻;R4为热界面材料到热沉的热阻;R5为热沉到周围环境的热阻。而LED芯片的结温与内部各器件之间的热阻存在直接的联系

式中:Tj为LED的结温;Tamb为LED工作环境温度;P为系统电能转换为热能后的功率(输入功率与光电转换效率的乘积)。

从上述公式来看,降低LED结温的途径可以从芯片、封装材料、模组的导热结构、PCB板设计来保证散热。芯片与封装材料之间,可以强化散热传导速度;芯片与PCB之间,将芯片高热部分之间与PCB接触来传热;在封装材料方面,以前使用环氧树脂,但其耐热性能并不高,建议改用耐高温、抗短波长的材料,如矽树脂,其耐热温度150~180℃。

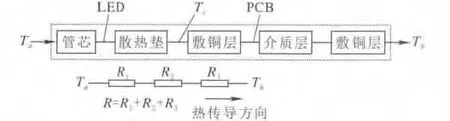

LED的散热路径见图3。从图3可以看出,可以从优化管芯、散热垫、敷铜层、介质层等方面达到散热的目的。

图3 LED的散热路径

在实际散热的实现方式中,LED产品的散热方式分为主动散热和被动散热。主动散热主要包括:加装风扇强制散热、水冷散热和半导体制冷散热;被动散热包括自然对流散热、均温板散热、热管及回路热管散热等。

3 汽车前大灯LED翅片散热技术

LED散热的出发点都来源于热量的传递方式:对流、传导和辐射。对LED本身而言,考虑到汽车灯具的特殊性,LED的散热主要从对流和传导方面将LED所发出的热量转移出去。

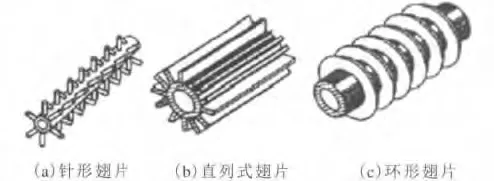

随着多颗粒集成大功率LED的出现,LED本身的散热性能已经不能满足整个车灯系统的散热要求,必须增加新的散热手段,在LED模组上新增翅片散热器可以有效降低LED的工作温度。所谓翅片,是指依附于散热基础表面上的扩展表面。常见的翅片形状有针肋、直肋和环肋等(图4)。肋片通过增加散热面积达到增强散热效果的目的。

图4 常见的翅片形状图

3.1 翅片材料性能对散热的影响

散热器所使用的材料通常有金、银、铜、铝。在LED散热方面,金和银这两种材料的导热性可能是金属中最好的,但其价格昂贵。铝具有良好的导热性,价格便宜且可加工性高,目前大部分散热器采用铝这种材料。有些散热性能要求较高的设备采用铜来作为散热材料,如电脑CPU,目前也出现了以铜为衬底、铝为翅片的复合型散热器。尽管铜的散热性能超过铝,但是铜的质量是铝的3倍,因此,考虑到成本问题,一般会选择铝作为散热材料。另一方面,由于铜受高温成型的限制,并且加工时间长,在加工中更容易损毁。

对铝合金散热器表面不同的处理方式也会导致LED散热性能的差异。金属铝散热器采取本色、轻微氧化或严重氧化等方式,提高其热辐射性能;对塑料和陶瓷散热器一般无需特别处理,就有很好的热辐射性能,有时采用外观喷涂颜色来进行美化处理。

3.2 翅片结构差异对LED散热性能的影响

由于翅片散热本身属于被动式散热器,主要依靠辐射和对流将LED热量散发到空气中去,因而具有结构简单、不耗能、重量轻和体积小等特点,特别适合小功率(比如车灯LED)的热量导出。在设计参数方面,翅片的高度、宽度和厚度都影响着翅片的散热性能。J.Richard Culham等研究了翅片数量对散热性能的影响,并得出了最优化的翅片数量。另外,通过研究表明,当LED之间的距离增加时,散热性能将会提高,但达到一定程度后,其变化会很缓慢。当翅片的数目增加时,LED的结温会逐级下降,直到散热承受最多的散热翅片为止。但是,散热器的翅片增加,必定增加散热器的重量。因而散热器翅片的数目增加也是有限制的。

下面分别从传导、对流和辐射等三方面分析神龙公司某车型采用的LED散热结构(图5)的散热性能。

1)传导

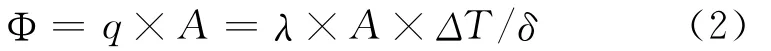

传热学认为,单位时间内通过单位截面积所传导的热量,正比于此处垂直于截面方向上的温度变化率。把肋片的导热简化为一维稳态平壁导热模型后,可得其传导的傅里叶定律:

式中:Φ为热流量,q为热流密度,λ为平壁的热导率,A为平壁的面积,ΔT为平壁两表面的面积,δ为平壁的厚度。

从式(2)可见,单位时间内的热传导量,在所选散热器材料的前提下,主要影响因素为散热器的面积。散热器的面积越大,则散热效果越好。因此,对于翅片散热结构,翅片的面积越大,翅片越多,厚度越小,则散热效果越好。

2)对流

由于翅片散热是无风扇驱动的散热过程,所以只涉及自然对流。在自然对流过程中,根据牛顿冷却公式

式中,h为翅片表面的传热系数,通常在自然对流情况下,1<h<10。

翅片散热方式对流效果的好坏一方面取决于散热器散热面积的大小,另一方面取决于散热器的材料。对于高散热系数的材料,效果更好。

3)辐射翅片表面的处理方式影响着辐射时的发射率,进而影响翅片的散热效果。热辐射时的换热量

式中,ε为黑体的发射率,σ为波尔兹曼常量,T1为翅片温度,T2为环境温度。

传导、对流和辐射均涉及散热面积,而在LED散热模块上增加尽可能多的翅片,就是为了增大散热面积,当散热面积足够大时,LED的散热效果就比较显著。

总之,对于散热翅片的设计,根据不同功率的LED的具体散热需要,考虑翅片的总体结构、形状、厚度、高度、宽度、片间间隙等参数,以获得一个最佳散热效果。

4 其他散热技术

当前的LED车灯还有利用电风扇和散热片来实现散热。由于风扇在长时间使用过程后,容易因灰尘积累过多导致噪声,因而对风扇的质量和可靠性要求较高,一般采用进口的散热风扇,但成本会增加很多。对于小功率的LED而言,由于其驱动电流较小,发热量较少,因此,通常采用被动散热的方式,比如在电路板上LED周围的区域新增一些小孔,或在设计时适当将LED的距离增加,在电路原理图上新增温度敏感电阻来调节电流大小等,这些散热方式在不同类别的灯具上的运用,对实现LED的散热具有重要意义。

[1] 詹中勉.工程热力学及传热学[M].大连海事大学出版社,2001.

[2] 周志敏,纪爱华.LED热设计与工程应用[M].电子工业出版社,2012.

[3] 贾 月,唐大伟.一种热管散热器对大功率LED散热效果的研究[J].中国科学院研究生学报,2012(09):27-31.

[4] 蔡初华,李志勇.解决高功率LED灯具散热和成本.科技创新与运用,2013(04):21-25.

[5] Huang B J,Wu M S.Development of High-Performance solar LED lighting system[M].Energy conversion and Management.2010:105-120.

[6] LI Xiang bing,WANG Cuncai,XIAO Helin.Research summary for led technology on vehicles[J].The Ninth International Forum of Automotive Traffic Safety,2011(12):85-90.