基于无衍射光的轴承孔位姿测量系统与光路分析

2014-08-24张新宝聂博强黄启龙

张新宝,聂博强,黄启龙

(华中科技大学机械与工程学院,湖北 武汉 430074)

基于无衍射光的轴承孔位姿测量系统与光路分析

张新宝,聂博强,黄启龙

(华中科技大学机械与工程学院,湖北 武汉 430074)

设计出一套以无衍射光为基准的轴承孔位姿测量系统,以便对轴承孔的位姿进行测量,详细阐述了该系统的工作原理与设计方案,并通过ZEMAX软件对光路进行仿真与优化,并对其像差进行了详细分析。

合理校中; 轴承孔; 位姿检测; 像差分析

旋转轴系是轴、轴承和安装于轴上的传动体、密封件及定位组件组成的系统,其主要功能是支撑旋转零件,传递转矩和运动。特别是在一些大型船舶的推进轴系中,轴承的位置直接影响到轴的转动状态。目前推进轴系一般采用轴系合理校中来完成轴承孔系的布置,经过合理校中后的推进轴系的轴线是曲线的,基于曲线的合理校中工艺,对推进轴系中的这些位姿不同的轴承孔的加工有特定的要求,因此对各个轴承孔位姿的测量相当重要[1]。本文针对这种应用需求,提出了一套基于无衍射光的轴承孔位姿测量系统,实现对推进轴系中各个轴承孔位姿的准确测量。

1 测量原理与系统方案设计

由于该系统使用于大型船舶的轴系,所以每个轴承孔之间的距离很长,所以该测量系统在轴向方向上的测量范围需达40 m。测量范围很长,需要一个精度高、工作稳定的准直系统作为测量基准。无衍射光作为基准具有光学孔径大、光束方向稳定、采集到的图像信息量较大等优点而适用于中长距离的测量,所以采用无衍射光作为该测量系统的基准[2-3]。

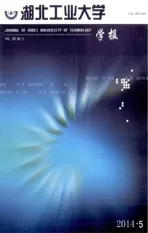

测量对象简图见图1,轴系中的多个轴承均为滑动轴承,各个滑动轴承的轴承孔的位姿即为测头测量的对象。

图1 被测量轴系

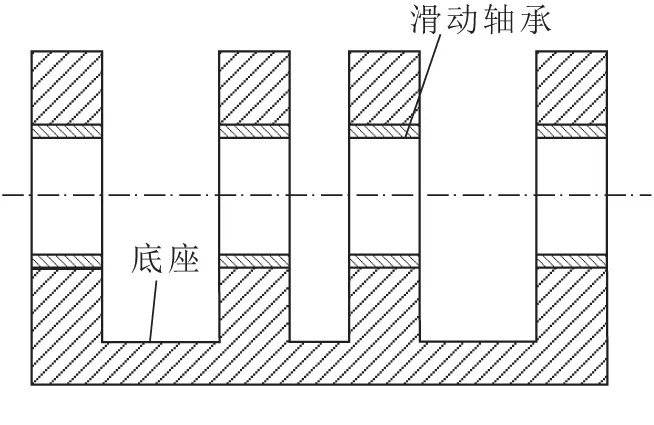

为了测量的方便,本测量系统被设计成一个圆柱形的测头,图2为整个测量系统的示意图,整个结构部分包括无衍射光轴基准1,精密调整底座2,前成像靶面3,连接体4,后成像靶面5,电子水平仪6,计算机7,其中,在测头的内部设置两个CCD相机分别对前成像板与后成像板上的图像进行拍摄,电子水平仪6用于计算CCD采集到的图像的圆心,定义整个测量系统的直角坐标系为:水平方向X轴;铅垂方向Y轴;无衍射光轴方向Z轴。

图2 系统示意图

测量时,将测头依次放入各个轴承孔中,将前成像面和后成像面采集的图像进行处理,找出同心圆环的圆心,比较两张图像上无衍射光中心位置坐标x、y的变化,可以得出轴承孔相对于无衍射光基准的倾斜程度,即轴承孔的位姿[4-5]。轴承孔的内径有大有小,测量过程中,可以在测头外加上一个筒型辅助芯轴来帮助测量,这样便可以测量不同内径轴承孔的位姿。

2 光学系统的仿真分析

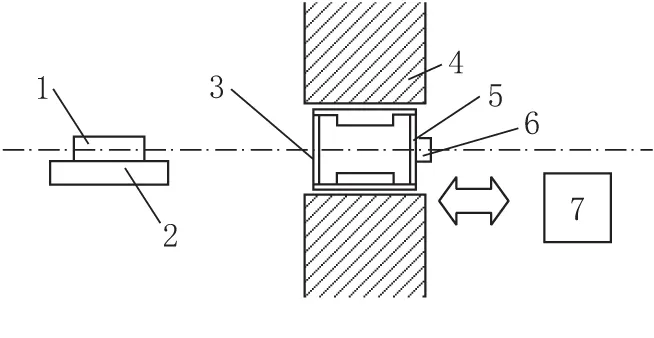

测头内部的光学成像见图3,其中,前成像靶面对于入射光线半透半反,而后成像靶面对于入射光线漫反射,由前后两个CCD进行取像获取成像靶面上的光学图像,并进行计算。因前后成像靶面的成像均不是近光轴成像,故像差比近光轴成像时大得多,所以很有必要使用ZEMAX进行光学系统仿真与像质优化,由于前后成像靶面对称,所以本文只对后成像靶面进行分析。

图3 光学成像示意图

初步设计结束后的后成像靶面光路示意图见图4,放大率为7.5∶1,物距为255 mm,成像板下边缘距透镜轴线的垂直距离为15 mm,像距为35 mm,透镜的焦距为30 mm,计算后的视场角θ1=3.37°,θ2=6.71°,θ3=10.93°,使用ZEMAX对这些数据进行分析。

图4 后成像靶面的光路示意图

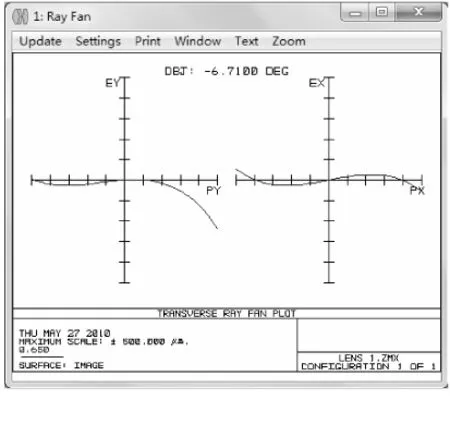

先以后成像板的中心作为成像物点进行仿真与分析,即选择的参考角度为6.71°。图5为光线像差图,反应的是像差的变化曲线,横坐标分别表示子午方向和弧矢方向,纵坐标表示该方向上的综合像差的大小。由此可看出存在多种像差,综合像差的范围为±200 μm,不能满足条件,需要进一步优化。

图5 光线像差图

3 像质优化

ZEMAX的优化功能可以根据设定的一系列目标值去自动改变光学系统的曲率、厚度、玻璃、二次曲面系数及其他附加参数和多重结构数据等,以满足光学系统的光学特性和像差的要求。对系统设定的约束条件或者目标值统称为操作数,评价函数由系统所设定的操作数构成,如式(1)所示。式中,Wi是各操作数的权值;Ti是操作数设定的目标值;Vi是操作数的实际值。显然,评价函数越小,系统越接近于设定标准。理想状态下评价函数应为0。

(1)

使用优化函数进行优化后的光线像差图见图6,与优化前相比较,中心部位明显减小了像差,但图中0.6到1.0视场的像差很大。由于部分视场的像差过大,不能达到要求。所以先在双胶合透镜与像面之间加入一个光阑,对视场起限制作用,然后再使用ZEMAX中的像差优化操作数进一步优化。

图6 使用优化函数后的光线像差图

加入光阑和各像差优化函数操作数后,再进行系统优化,得到最终的优化结果,导出光线像差图(图7),综合像差得到了明显的减小。图中像差的范围为±50 μm,对于子午方向的像差,像差上限为30 μm,下限为-5 μm,综合来看,大部分区域像差在±10 μm范围内波动。

图7 最终优化后的光线像差图

优化后基本能够满足后成像板成像清晰的要求。经过优化后的光学系统参数有了一定改变,双胶合透镜直径10 mm,第一个面的曲率半径14.1 mm,厚度2.7 mm;第二个面的曲率半径19.2 mm,厚度1 mm;第三个面的曲率半径168.4 mm。加入的光阑面与透镜后面的距离11.8 mm。双胶合透镜的焦距f=30.5 mm,透镜的后主点到像平面即像距34.0 mm。透镜的前主点到物平面即物距 255.1 mm。后成像板成像的物像比为1∶7.5,与预先设定的物像比基本相同,设计结果满足要求。

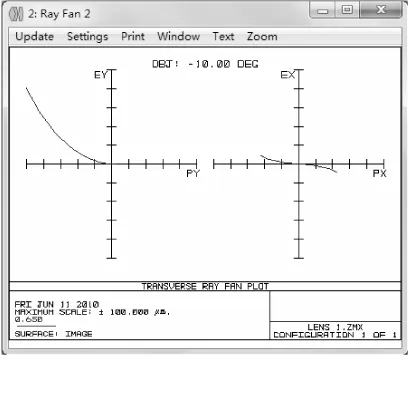

以此参数对θ1与θ3时的情况进行像差分析,图8为入射光线与透镜中心轴线成3°时的像差图。从图中可以看出,大部分区域像差在±30 μm内波动。图9为入射光线与透镜中心轴线成10°时的光线像差图。从图中可以看出,大部分区域像差在±20 μm内波动。由于是使用入射光线与透镜中心轴线成6.71°时进行优化的,所以此时的像差最小。

图8 3°时的像差图

图9 10°时的像差图

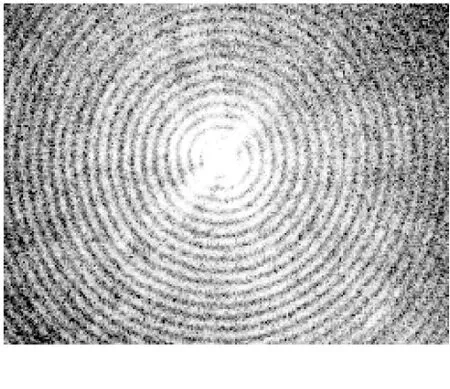

综合得到的像差图,总结像差的情况:入射光线与透镜中心轴线成3°时,大部分区域像差在±30 μm内波动,入射光线与透镜中心轴线成6.71°时,大部分区域像差在±10 μm内波动,入射光线与透镜中心轴线成10°时,大部分区域像差在±20 μm内波动,即大部分区域的像差在±30 μm的范围内波动。最终使用经过修正后的透镜与结构参数搭建实物,前成像靶面图像如图10所示,后成像靶面的图像如图11所示,可以产生清晰的像。只要使用特定的圆弧搜索算法即可计算出准确的圆心,以完成倾角的测量。

图10 前成像靶面图像

4 结束语

本文提出了一套基于无衍射光的轴承孔位姿测量系统,对其成像光路与成像质量进行了分析,并进行了一定的优化,使其可以完成规定的测量要求,验证了该测量系统可以在中长距离上对轴承孔的位姿进行准确的测量。

[1] 张新宝. 推进轴系合理校中轴承负荷比优化及轴线设计[J]. 华中科技大学学报,2013,1(01):93-96.

[2] 张新宝.空间直线度误差无衍射光莫尔条纹测量方法的研究 [D].武汉:华中科技大学,2002.

[3] Durnin J. Exact solutions for nondiffracting beams (i): the scalar theory[J] . J Opt Soc Am A, 1987,4(04):651-654.

[4] 刘晓如.同轴度测量中的图像处理技术研究[D].西安:西安科技大学,2008.

[5] 杨增辉. 同轴度误差测量系统及软件开发[D]. 武汉:华中科技大学,2011.

[责任编校:张岩芳]

TheLightPathAnalysisandSystemDesignofBearingHolePoseMeasurementSystemBasedontheNon-diffractionBeam

ZHANG Xinbao, NIE Boqiang, HUANG Qilong

(SchoolofMechanicalEngin.,HuazhongUniv.ofSci.andTech.,Wuhan430074,China)

In propulsion shaft system,the spindle is supported by the bearing hole of sliding bearing, so the measurement of the pose of the bearing hole is very important based on shafting alignment technology of curve. The bearing hole pose measurement system based on the non-diffraction beam is presented in this paper. The principle and design method are then elaborated in details. The simulation and optimization of the light path has been done and aberration has also been analyzed.

alignment,bearing hole, pose measurement, aberration

2014-04-22

国家自然科学基金(201402092013)

张新宝(1965-),男,湖北随州人,工学博士,华中科技大学副教授,研究方向为精密机械设计与制造,公差理论及精度控制,精密测量技术及仪器

1003-4684(2014)05-0011-03

U664.2

: A