棉短绒湿法除杂清洁制浆工艺

2014-01-12薛润林

薛润林

(南京义友自控仪表有限公司,江苏南京,210042)

近几十年来,我国棉短绒制浆都沿用先蒸煮后打浆的传统工艺进行生产,棉短绒中的棉籽碎片、棉桃碎片、草茎、木屑等杂质都进入蒸球一起进行蒸煮,严重影响了产品浆粕质量[1-2]。由于棉短绒中杂质多,一般采用高碱浓、高温、高压进行蒸煮处理,但这种蒸煮工艺浆粕得率低,黑液COD含量高,严重污染环境。黑液治理给生产企业带来沉重负担,许多造纸厂、精制棉厂、化纤厂因黑液治理不能达标而被迫停产、转产。

一种新的棉短绒制浆系统 (实用新型专利号:201220611105.7)是先采用湿法除杂,除去80%以上的杂质后,再进行蒸漂制浆,即除去了蒸煮过程产生黑液物质的主要来源,为下一步的H2O2清洁生产创造良好的条件。

这种新的棉短绒制浆系统,将原料棉采用湿法除杂,经过常温洗涤、精浆、除砂后去除杂质,再经过沉淀、压榨脱水后,固体杂质可用作有机农家肥料、种蘑菇或作为燃料使用;洗涤后的水沉淀后呈中性,可以重复使用,水中含有一定量的有机物,可以用于灌溉。这种新的棉短绒制浆工艺,是取代传统制浆工艺的一种重要方法。

1 传统棉短绒制浆工艺简介

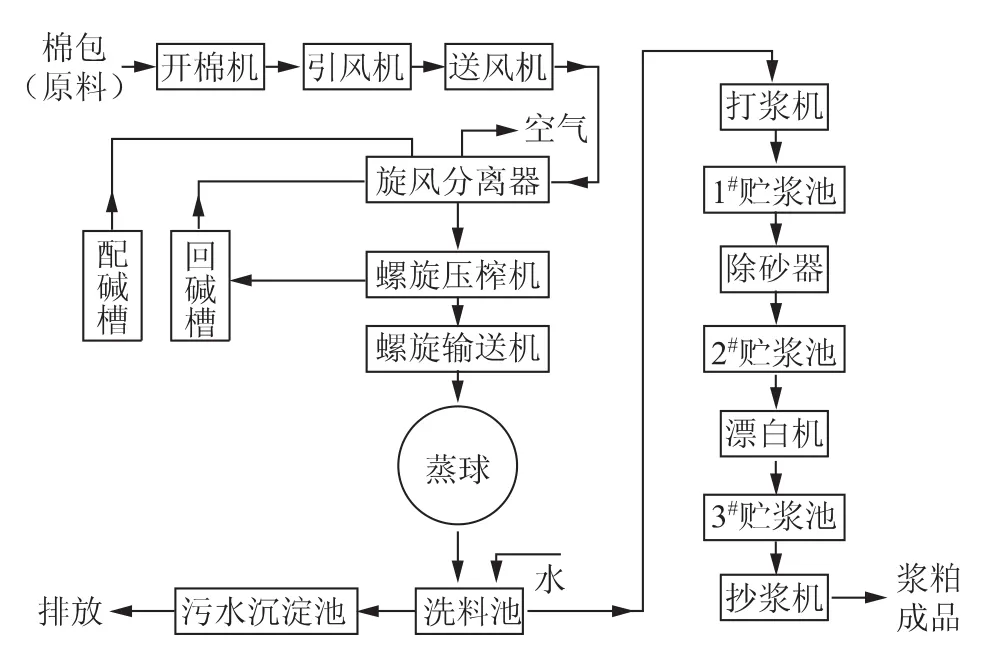

传统棉短绒制浆工艺流程示意图见图1。

图1 传统棉短绒制浆工艺流程示意图

传统的棉短绒制浆工艺是先蒸煮后打浆,棉短绒在高碱浓 (45~55 g/L)、高温 (170~174℃)、高压 (0.7~0.8 MPa)的条件下,通过皂化、乳化和碱性裂解一系列复杂的化学和物理作用,去除纤维的油脂蜡质,充分破坏纤维的初生壁和次生壁,降低聚合度,提高白度,提高棉浆的化学反应性能。

但对于传统的棉短绒制浆工艺,制浆得率低,化工原料消耗高,能耗高,污染重,治理难度大且成本高。因此,传统工艺造成严重污染,不能适应目前严格的环保要求和生产发展。

本文介绍一种新型棉短绒湿法除杂制浆工艺。该工艺需首先解决常温条件下棉短绒的充分浸润问题,棉短绒充分浸润后,在浆池中才能疏解、洗涤、清杂。由于棉短绒外层是由油脂蜡层组成,亲水性很差,100℃条件下在蒸球内对棉短绒进行预水解蒸煮试验,经过60 min水解后,棉短绒仍不能充分浸润,部分棉短绒漂浮在水面上。同时,用热水对棉短绒进行水煮,仅有部分色素和热水提取物溶出,水呈深棕色,降低了水循环使用次数。用热水浸泡,需要将水从常温加热到100℃,要消耗传统蒸煮用蒸汽的50%。同时,棉短绒预水解不加碱,没有皂化作用,因此不能去除油脂、蜡质和木素。因此,从生产成本考虑,棉短绒用水煮的方法不适用湿法除杂制浆。安徽某制浆厂使用纸浆疏解机疏解、洗涤棉短绒,由于棉短绒在常温条件下的润湿性能差,棉短绒漂浮在水面上,难以进行疏解,试验未能成功。

经多年的研究和试验,笔者在预水解工艺中使用环保型YY-03渗透剂 (用量0.02% ~0.1%),既解决了棉短绒湿法除杂问题,又节约了蒸汽。

2 棉短绒湿法除杂制浆效果

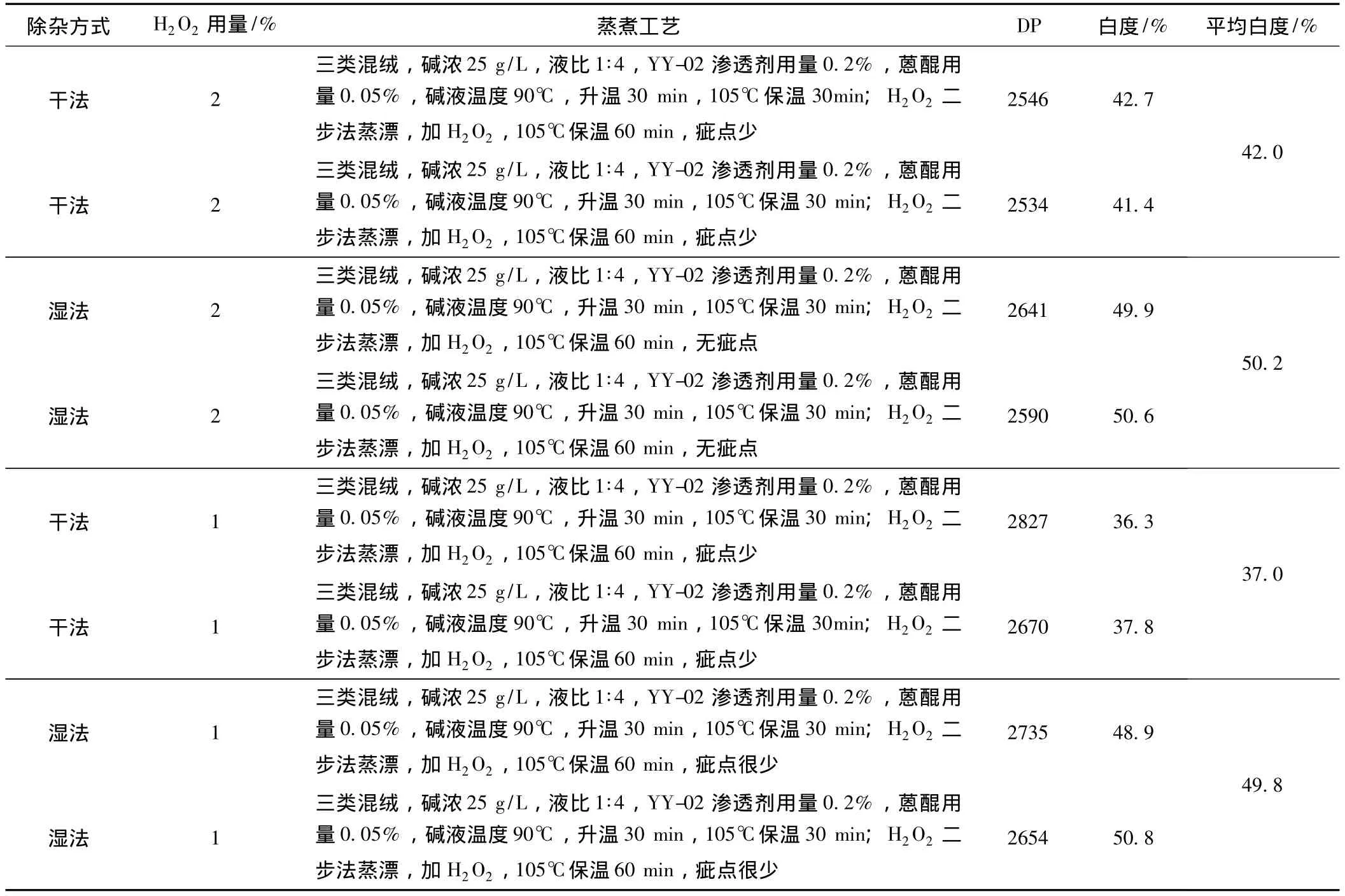

采用新工艺对棉短绒湿法除杂质,再进行H2O2二步法蒸漂制浆[3](棉短绒制浆方法,发明专利号:ZL2010 1 0511566.2),可显著提高白度,减少尘埃度。精制棉分别经干法和湿法除杂、H2O2蒸漂后半浆聚合度 (DP)、白度情况见表1。

从表1中可以看出,H2O2用量2%的情况下,湿法除杂后半浆白度比干法除杂提高8.2个百分点;H2O2用量1%的情况下,湿法除杂后半浆白度比干法除杂提高12.8个百分点。湿法除杂蒸煮黑液颜色浅;用2%的H2O2蒸漂后半浆中的疵点基本去除,1%的H2O2蒸漂后,半浆疵点显著减少。湿法除杂蒸漂后,浆料易洗、易漂,经过漂白调整后浆料白度≥80%,DP≥2400,精制棉质量达到一级品指标。

表1 精制棉湿法除杂与常规蒸煮半浆DP、白度对比

3 棉短绒湿法除杂蒸漂工艺流程

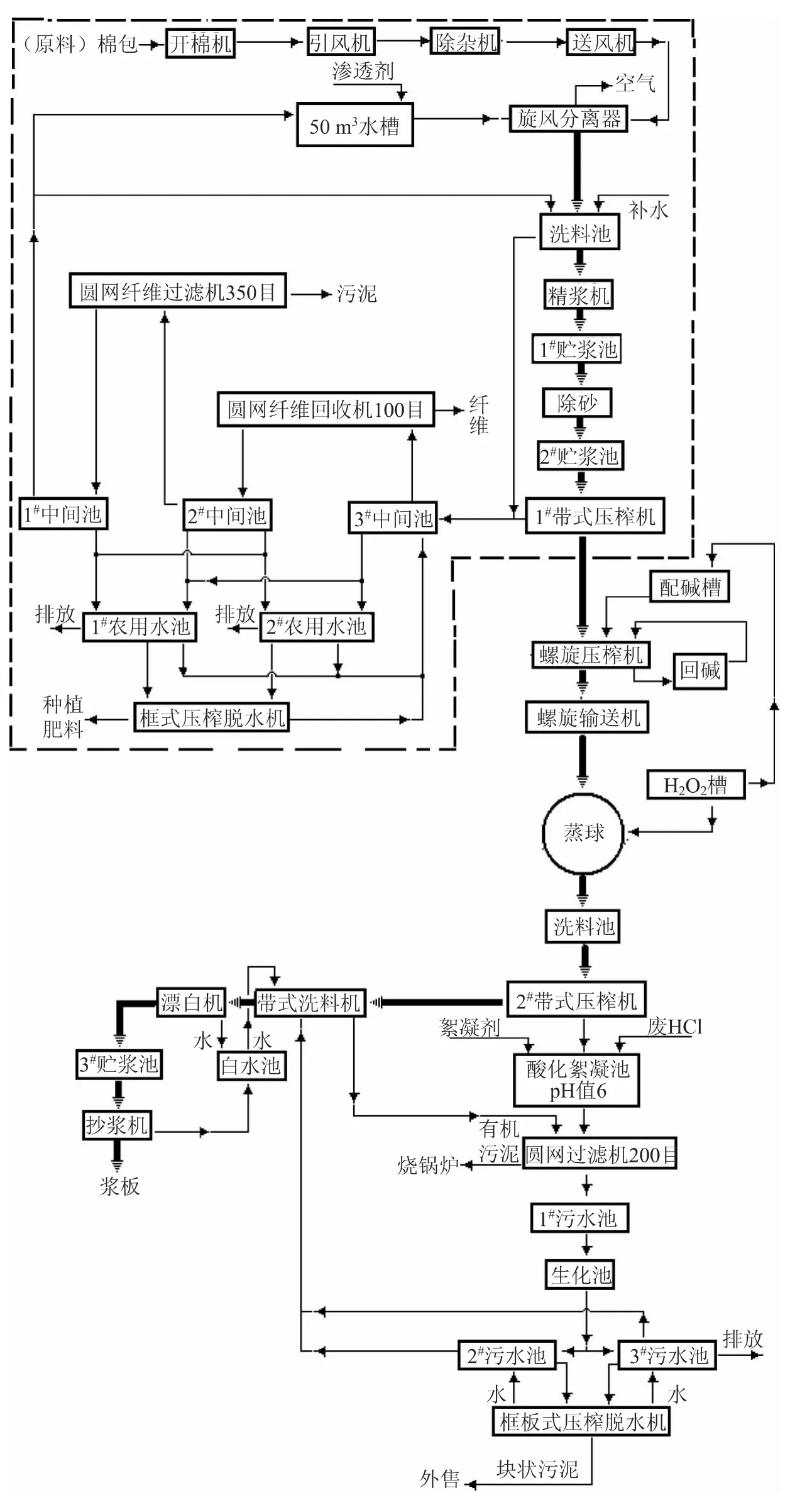

图2为棉短绒湿法除杂蒸漂工艺流程示意图。下面以40 m3蒸球为例,介绍化纤棉浆蒸漂工艺。

3.1 蒸漂工艺

投料绝干量 4500 kg,用碱量 13%(585 kg),液比 1∶3.5,碱液量 15.75 m3,碱液浓度37.1 g/L,碱液入球温度≥90℃。升温 100 min,二次小放气,保温温度170℃,保温时间90~120 min。H2O2二步法蒸漂,H2O2用量5%(225 kg),MgSO4用量8 kg。大放气结束后加入5 m3常温的H2O2,在80~105℃条件下蒸漂80 min,蒸漂半浆聚合度620~720。

3.2 配碱

湿法除杂后,棉短绒含水量50%,向棉短绒所含水 (2250 kg)中配碱13.5 m3,碱浓43.3 g/L,YY-02渗透剂用量0.02% ~0.05%,蒽醌用量0.02% ~0.05%,碱液温度≥90℃。

3.3 投料

常温水槽中配制好质量分数0.02%~0.05%的YY-03渗透剂水溶液40 m3,即投料液比为1∶(12~15)。

投料流程为:①启动送风机、除杂机、引风机、开棉机进行投料;②启动常温水槽水泵加入渗透剂;③棉短绒在旋风分离器与水进行搅拌、润湿、渗透;④拌拌润湿的棉短绒经过螺旋输送机送到洗料池;⑤投料结束,打开洗料池循环推进器,浆料循环洗涤30 min。

3.4 精浆

按传统工艺执行。打开洗料池循环推进器,开启长纤维泵,向精浆机供浆;精浆机是2台串联,精浆主要是切短纤维为主,切短纤维便于除砂和抄浆。

3.5 除砂

按传统工艺执行,打开1#贮浆池推进器,浆料循环,打开纤维泵向606除砂器、600EX除砂器供水浆,进行除杂。除杂后水浆进入2#贮浆池。

3.6 带式压榨机脱水、投料

(1)打开2#贮浆池推进器,浆料循环,打开纤维泵,向带式压榨机供水浆,经压榨脱水的浆料含水量为50%,压榨出的洗涤水到3#中间池,水经100目圆网纤维回收机回收纤维后回到2#中间池,再经350目圆网过滤,水回到1#中间池,水循环使用。多余的水送到农用水池用于灌溉,框式压榨脱水后的中性污泥用作种植肥料。

图2 棉短绒湿法除杂蒸漂工艺流程示意图

(2)压榨脱水后的浆料,经螺旋压榨机、螺旋输送机进行装球投料。

(3)开配碱槽碱泵输送碱液投料,浆料、碱液在螺旋输送机中搅拌渗透。

(4)投料结束后,盖上球盖,开启蒸球,空转20 min。

(5)按图3所示的升温曲线进行升温。

图3 化纤棉浆升温曲线

升温主要是为了使纤维皂化、乳化,以去除油脂蜡质,充分破坏纤维的初生壁、次生壁,去除杂质。随着温度的升高 (≥100℃),棉纤维大分子聚合度开始降低,升温结束后,温度升到170℃保温。

(6)保温。根据棉短绒品质的优劣,在170℃下保温90~120 min,聚合度降到1000~1200。保温温度是降聚的主要因素,保温温度每提高10℃,保温时间缩短1/2;保温温度每降低10℃,保温时间延长1倍。保温结束后进行大放气。

(7)加H2O2蒸漂。蒸球内压力降到低于0.03 MPa时,打开 H2O2泵,向蒸球内注入 5 m3的H2O2,球内温度降到80~105℃,蒸漂80 min。此时,H2O2分解,放出原子氧,进行剧烈的氧化漂白、氧化降解,纸浆白度可提高到65%~70%,聚合度降到620~720,氧化去杂后,COD降低,黑液呈茶色。

(8)蒸漂结束后进行放气、倒料,经带式洗料后黑液中的CODCr<1000 mg/L,呈淡茶色。(9)蒸煮半浆送到2#带式压榨机进行压榨脱水,黑液经酸化、絮凝、生化后达标排放,污泥外售。

3.7 漂白

带式洗料机的浆料被送到漂白机进行漂白,使白度≥80%,聚合度控制在580~600,漂白后白水用于浆料洗涤。

3.8 抄浆

打开3#贮浆池推进器,使浆料循环,打开纤维泵,向抄浆机供水浆,抄成棉浆粕外售,抄浆白水用于浆料洗涤。

4 结论

本文介绍一种新型棉短绒湿法除杂制浆工艺,该工艺可去除80%以上杂质,为H2O2清洁蒸漂制浆创造良好条件,有效治理了黑液的污染,节省化工原料。产生的废水呈中性可以循环使用,用于灌溉,有机污泥可以做肥料,种磨姑。化废为宝,企业增产增收,棉浆粕行业将获得新的发展。

[1] LI Sheng-li.Impurity Removal from Cotton Linter in Cotton Linter Dissolving Pulp Production[J].China Pulp & Paper,2011,30(9):73.李胜利.棉短绒制浆过程中杂质的去除[J].中国造纸,2011,30(9):73.

[2] LIU Hong-xia,XUE Run-lin.The New Measures to Remove the Defects in the Cotton Pulp[J].China Pulp & Paper,2013,32(8):69.刘红霞,薛润林.棉浆粕去疵点的新措施[J].中国造纸,2013,32(8):69.

[3] XUE Run-lin.The Shortcomings and Solution of Cotton Linter Hydrogen Peroxide One-step Pulping and Bleaching Process[J].China Pulp & Paper,2014,33(5):72.薛润林.棉短绒H2O2一步法蒸漂制浆的不足及对策[J].中国造纸,2014,33(5):72.