机车车轮超声自动检测系统设计*

2014-01-04刘希玲张荣繁胡宏伟谢静波吕铎

刘希玲,张荣繁,胡宏伟,谢静波,吕铎

(1.中南大学CAD/CAM研究所,湖南 长沙410075;2.长沙理工大学 汽车与机械工程学院,湖南 长沙410114;3.湖南省科学技术信息研究所,湖南 长沙410001)

随着铁路运输越来越趋向于重载化、高速化,对车轮的质量提出了越来越高的要求。在车轮制造过程中难以避免会出现裂纹、气孔夹渣等内部缺陷。同时,当车轮投入运行后因受到各种冲击以及磨损的作用,也可能产生周向或径向的内部缺陷。如果不能及时有效地检出车轮内部缺陷,将会降低车轮的强度及运行性能,造成安全隐患甚至行车事故[1]。在对车轮内部缺陷的无损检测的方法中,超声检测是一种应用比较广泛的检测手段。目前,我国机车车轮普遍采用手动超声检测,不仅检测效率低,劳动强度高,而且可靠性和准确性难以保证。基于该研究现状,本文设计一种机车车轮超声自动检测系统以解决目前手工超声检测中存在的问题,并较好地满足车轮生产和应用中自动检测的要求。

1 系统总体设计

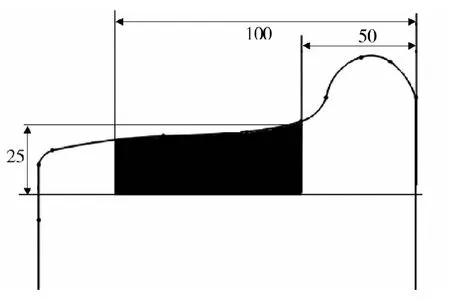

车轮由踏面、轮缘、轮辋、辐板、轮毂等部分组成,其缺陷主要集中在距踏面25mm和距内车轮面50~100mm的范围内[2],即图1中所示的黑色区域。在ISO5948—1994《铁路车辆材料超声波探伤验收试验》中规定:“轮箍和整体辗钢车轮轮辋超声波探伤不得存在大于φ2的平底孔当量缺陷”,车轮超声探伤的主要目标是发现踏面向内发展的较小裂纹[3]。

图1 车轮缺陷的主要分布区域Fig.1 Major position of wheel defects

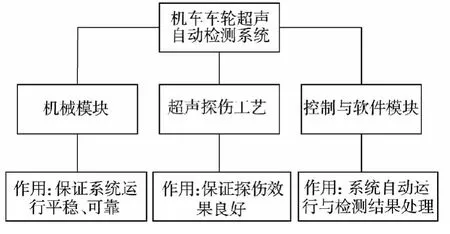

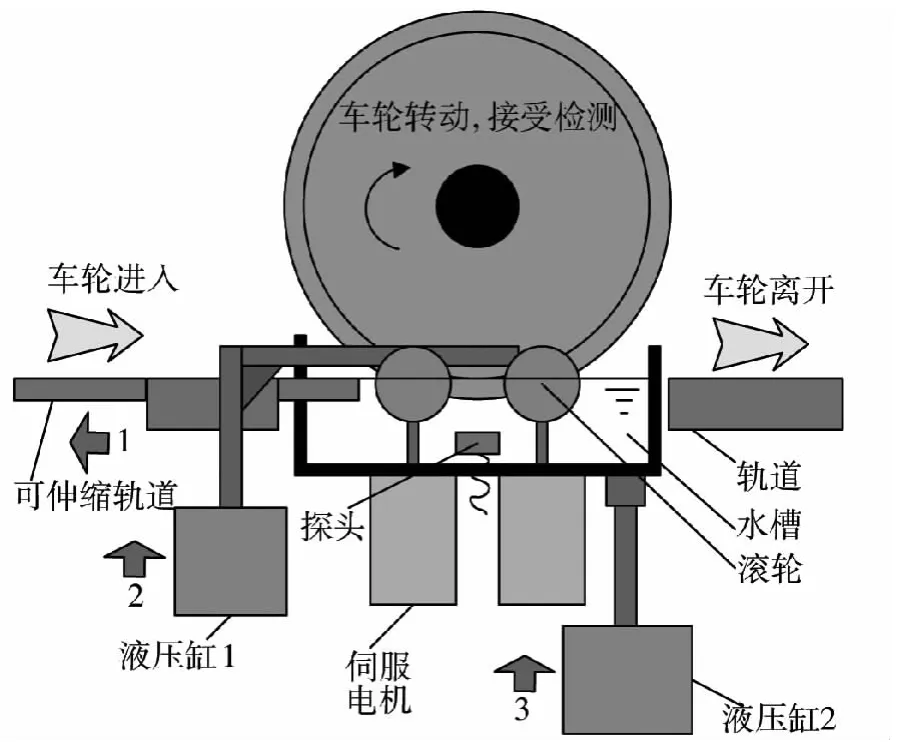

结合车轮的缺陷分析,机车车轮超声自动检测系统的设计,需要实现车轮的自动转运与安装,以及对车轮内部缺陷的自动化检测等几个功能。该检测系统可以从机械模块、超声探伤工艺、运动控制和软件模块等几个方面进行考虑[4],图2所示为系统设计的框架图。该套系统采用水浸法超声波探伤,检测时车轮置于能够自由升降的水槽之中。系统原理图如图3所示。检测设备主要包括轨道、托辊装置、水槽、液压缸、伺服电机、探头、探头架等。

图2 系统的框架图Fig.2 Framework of system

图3 检测系统原理示意图Fig.3 Principle diagram of the test system

图中箭头1表示可伸缩轨道的移动方向,箭头2表示液压缸带动滚轮的移动方向,箭头3表示液压缸带动水槽的移动方向。轮对两侧的检测设备相同,车轮托辊后滚轮在伺服电机的驱动下转动,进而带动车轮旋转[5]。探头架放置在车轮下面的水槽之中,运动控制台可以准确控制探头架的运动及位置。

2 探伤工艺设计

机车车轮的探伤工艺设计需要确保探伤工作顺利进行以及探伤的可靠性,主要包括耦合方式、超声卡、探头布置以及检测具体流程等相关内容。

2.1 耦合方式

超声波探伤根据耦合方式的不同可以分为液浸式和接触式。本系统中为了方便实现对车轮的超声自动检测,选用水浸法。具体原因如下。

(1)采用水浸法进行扫描探伤时,探头固定在探头架上随其运动,跟工件没有直接接触,因此探头损坏的可能性小;

(2)采用水浸法时,超声波的发射和接受均比较稳定。另外,由于水浸法中被检工件的界面回波信号比发射脉冲信号窄得多,能量弱得多,对被检工件而言可大大缩小盲区[6];

(3)采用水浸法时,车轮和探头在机械系统驱动下运动,便于实现超声自动检测,也能较大程度上提高检测的精度和效率。

2.2 超声卡

超声卡选用Ultratek公司生产的PCIUT3100型超声卡,是将脉冲发射/接收和高速模数转换集成设计在一块PCI主板上。其脉冲电压在-40~-300V,脉冲宽度在50~484ns,最大增益为80dB。超声卡可以产生电脉冲发向超声波换能器,超声波换能器便可将该电脉冲信号转换成超声波脉冲信号[7]。

2.3 探头布置

为了实现对车轮缺陷的全面检测,需要在车轮踏面和轮辋内侧面分别布置探头组,以对车轮实施全面超声覆盖检测。另外,根据探头的声场分布合理进行探头的布置,保证探头间的距离,以避免各探头之间的信号干扰。

2.3.1 踏面探头组

车轮踏面从外沿到内沿有一定的宽度,为了保证探伤效率以及准确性,在踏面宽度方向上布阵,形成可覆盖轮辋宽度范围的超声波束,对轮辋踏面进行二维扫查,并实现C扫描成像。

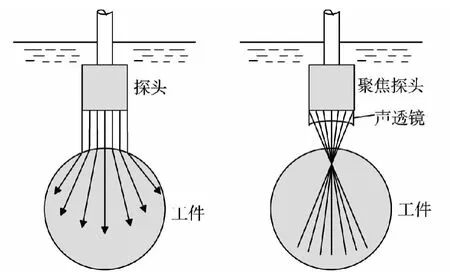

图4 水浸法探伤中普通探头和聚焦探头的声束指向性Fig.4 Beam directivity of focusing probe and ordinary probe immersed in water

采用水浸法探伤时,声波由水进入钢中,按照折射定律,声束发生显著扩散。如果采用普通探头,会影响声束指向性,对探伤不利。普通直探头和聚焦探头由水进入工件的声波指向性如图4所示,为了防止声束过于发散,检测系统采用聚焦探头,其声透镜应使声束在踏面下某一深度处聚焦,并保证聚焦面尺寸在30mm以上[8]。

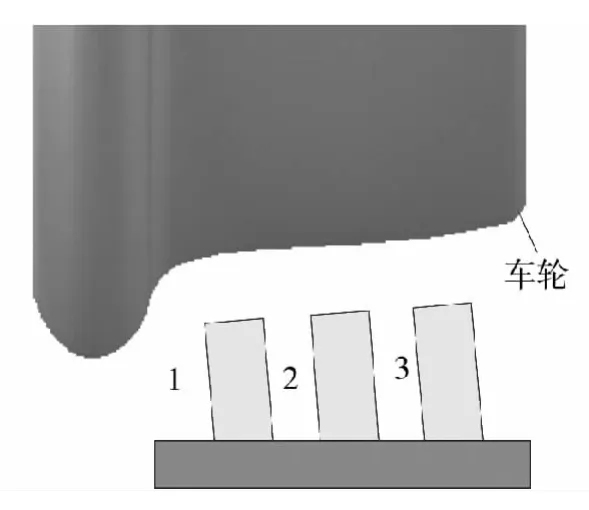

我国目前应用较广的踏面外形是LMA磨耗型踏面[9]。由于其特殊的踏面外形,如果采用单探头对踏面进行C扫描,其发射的声束很难与工件表面保持垂直。为此,在布置踏面探头组时选用3个聚焦探头(编号为1~3),置于踏面底部,用于检测轮辋内部周向分层裂纹和气孔夹渣缺陷。如图5所示,每个探头的角度可调,以便尽可能地垂直于其探测区域的表面。探伤时,车轮在探头上方原地转动,3个探头可沿直线往复运动,完成各自区域的C扫描。

图5 踏面探头组Fig.5 Probes group at tread

2.3.2 内侧面探头组

内侧面探头组采用3个双晶直探头(编号为4-6),置于车轮内侧面进行补充探伤,探头架的布置如图6所示。双晶片探头的2块晶片一发一收,其发射和接受灵敏度都比较高[10]。由于双晶片探头发射和接受分开,消除了发射压电晶片与延迟块之间的发射杂波。同时由于始脉冲未能进入放大器,克服了阻塞现象,使盲区大大减小[8]。其中4号探头用于检测轮缘根部裂纹,5号和6号探头用于检测内侧车轮轮辋内部垂直于车轴方向的缺陷。

图6 内侧面探头组Fig.6 Probes group at the inner surface

对于径向缺陷,需采用横波探头才能得到理想的效果[2]。因此,在车轮内侧面还需增加一个大角度横波探头(编号为7,图中未画出)用于探测轮辋内部径向裂纹[11]。

机车车轮超声自动检测系统的检测流程可表述为:

(1)车轮经过抛丸处理,进入检测托辊;

(2)可伸缩轨道移开以免阻碍水箱上升,液压缸分别带动滚轮及水箱升起使得车轮脱离轨道,并保证水箱里的水位覆盖车轮踏面;

(3)两个滚轮在伺服电机作用下开始转动并带动车轮旋转,稳定之后检测系统开始工作。

3 运动控制及软件模块设计

3.1 运动控制设计

为了实现车轮的水浸法自动探伤,运动控制模块需要保证车轮顺利进入检测托辊、车轮平稳转动,以及探头架的精确移动。在探伤过程中,轮对转动,探头相对固定,当车轮旋转1周后使得探测区域达到超声波的完全覆盖。

具体来讲,系统的运动控制台需对探头架实现X,Y和Z三轴方向的运动控制以及滚轮的转动。探伤时由液压缸带动托辊装置及水槽自由升降确保车轮顺利托辊,伺服电机转动提供动力带动滚轮转动进而实现车轮的旋转,另外探头架也将由电机带动下实现三轴方向的运动控制从而确保探头的准确位置。该系统由可编程伺服控制卡来分配各轴的插补运动,同时通过伺服控制器来驱动各轴的伺服电机,并通过编码器或者光栅尺来反馈各自由度的实际运动,采取必要的补偿,以保证系统具有足够的位置控制精度和位置跟踪精度[12]。

3.2 软件模块设计

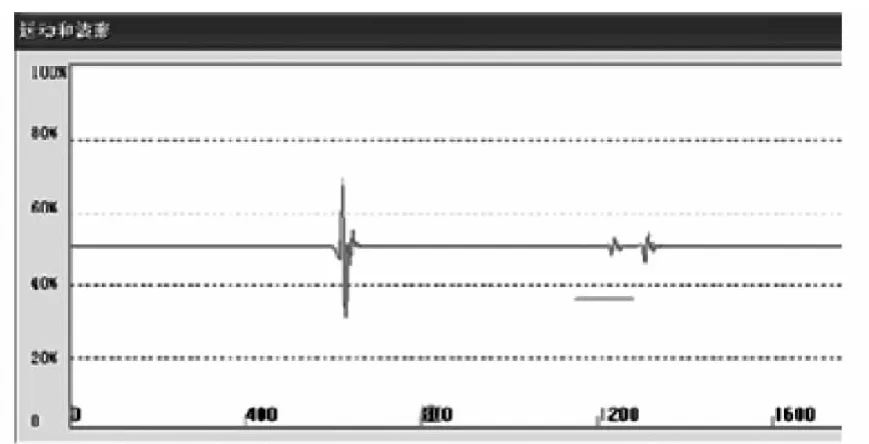

本系统中所用的软件为基于VC++编程的探伤软件,可以将运动控制平台、超声采集卡和图像处理函数联系在一起。实现自动控制功能、参数设置功能、数据采集功能、自动存储功能、数据处理功能、图像显示功能等。参数设置功能可以设置环境参数、探伤条件,以及超声的采样长度、阈值设定等。图形显示功能可显示A波,是根据探头发射和接收超声波得到的信号绘制成的图形。根据A波数据可以判别缺陷,如图7所示。

图7 A波界面显示图Fig.7 Schematic diagram of A-wave

4 检测实例

车轮踏面探头组C扫描完成后,利用扫描得到的A波数据进行C成像,可直观地判断缺陷是否存在,同时还可以辅助分析其A波数据来确定缺陷特征值。利用此原理对回转体试块进行检测,试块内表面设置一个3mm×16mm凹槽。对试块缺陷区域进行超声C扫描成像,可清晰辨认该缺陷,见图8所示。综合缺陷特征和A波数据,对缺陷进行定量分析,得出缺陷宽度尺寸为3.1 mm,检测误差为3.3%。

图8 C扫描成像图Fig.8 Ultrasonic C-scan imaging

5 结论

(1)介绍了一种机车车轮超声自动检测系统,从机械模块、超声波探伤工艺、运动控制台的设计以及软件模块的设计等几个方面研究了该套系统。通过建模,车轮超声自动检测系统可较大程度上提高检测效率及可靠性。

(2)系统利用踏面、内侧面2个探头组同时扫查车轮内部缺陷,实现对车轮检测区域全面超声覆盖。利用A扫描检测,C扫描成像的方式,可较好兼顾对轮辋内部检测速度与检测质量的关系。

[1]刘岩,霍庶辉.车辆制造工艺与装备[M].北京:中国铁道出版社,2007.

LIU Yan,HUO Shuhui.Manufacturing process and equipment of the train[M].Beijing:Chinese Railway Publishing House.

[2]张博南.铁道机车车辆车轮在线超声波自动检测系统的研究[D].北京:北京交通大学,2013.

ZHANG Bonan.Research on online ultrasonic automatic detection system for the wheel of rolled steel[D].Beijing:Beijing Jiaotong University,2013.

[3]程快明,孙慧.铁路机车整体车轮缺陷分析与超声波检测[J].铁道机车车辆,2008,28(3):295-296.

CHENG Kuaiming,SUN Hui.Analysis and ultrasonic detection of railway locomotive solid wheel[J].Railway Locomotive and Car,2008,28(3):295-296.

[4]王玉国,李雄兵,宋永峰,等.机车车轴超声自动检测系统设计[J].铁道科学与工程学报,2012,9(3):124-128.

WANG Yuguo,LI Xiongbing,SONG Yongfeng,et al.Design of ultrasonic testing system on locomotive axles[J].Journal of Railway Science and Engineering,2012,9(3):124-128.

[5]M.Parrilla,J.Camacho.Ultrasonic imaging of solid railway wheels.2008IEEE International Ultrasonics Symposium Abstract book[C]//IEEE Ultrasonics,Ferroelectrics,and Frequency Control Society,2008:414-417.

[6]桂兴亮.火车车轮超声检测水浸法与接触法的对比试验[J].物理测试,2013,31(3):29-33.

GUI Xingliang.Contrast experiment of immersion and contract methods in railway wheel ultrasonic testing[J].Physics Examination and Testing,2013,31(3):29-33.

[7]PENG Jiaping,PENG Hua,ZHANG Yu,et al.Study on the railway wheel ultrasonic inspection method using the full matrix capture.Proceedings of 2013Far East Forum on Nondestructive Evaluation/Testing:New Technology & Application[C]//IEEE,IEEE Beijing Section,2013:118-124.

[8]李克明,刘德荣,张志永,等.超声波探伤[M].北京:水利电力出版社,2004.

LI Kepeng,LIU Derong,ZHANG Zhiyong.Ultrasonic detection[M].Beijing:Hydraulic and Electric Power Press,2009.

[9]严隽耄.车辆工程[M].北京:中国铁道出版社,2011.

YAN Juanmao.Vehicle engineering[M].Beijing:Chinese Railway Publishing House,2011.

[10]刘宪.机车车轮在线探伤自动检测装置[J].机车电传动,2013(5):84-87.

LIU Xian.Auto-checking device for locomotive wheel on-line crack detection[J].Electric Drive for Locomotives,2013(5):84-87.

[11]陈宁宁,縢永平,王科.机车车轮在线超声波检测方法研究[J].无损检测,2007,29(7):402-404.

CHEN Ningning,TENG Yongping,WANG Ke.Study of online ultrasonic test of locomotive wheels[J].Nondestructive Testing,2007,29(7):402-404.

[12]傅晔,王晓娜,杜学钢,等.列车车轮超声波自动探伤机研制[J].物理测试,2013,31(3):51-54.

FU Hua,WANG Xiaona,DU XueGang,et al.Development of an automatic ultrasonic detector for train wheel flaw[J].Physics Examination and Testing,2013,31(3):51-54.