浅析RT-flex系列船用智能柴油机网络监控技术

2014-01-03高峰

高 峰

(南通航运职业技术学院轮机工程系,江苏南通 226010)

船用智能柴油机取消了传统的凸轮轴对其核心时序的机械控制,采用先进的计算机控制技术实现综合监控。计算机监控不但可根据柴油机工况对其参数实时进行调整,以保证其始终工作在最高效状态下,还可与先进的主机遥控系统(如AC C20)实现无缝对接。智能柴油机的自身监控及其遥控技术均属网络监控范畴,但应用时间还不长,资料较少,某些机电管理人员还知之不多。故在此介绍瓦锡兰(Wartsila)Sulzer RT-flex系列智能柴油机的实船应用,并提出维护管理建议。

1 RT-flex智能柴油机结构特点

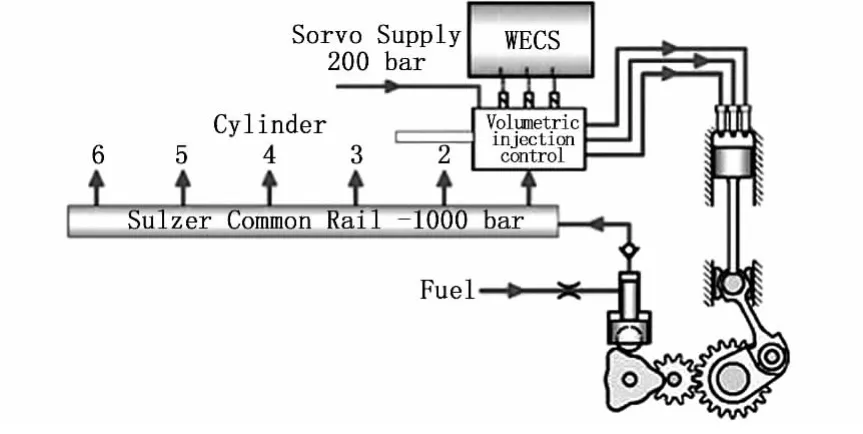

为了改善柴油机的低负荷性能、降低排放,减少对大气的污染,瓦锡兰(Wartsila)在传统机型Sulzer RTA 系列的基础上推出了Sulzer RTflex系列智能柴油机[1],如图1 所示。这种智能柴油机取消了传统凸轮轴及其他相关的传动机构,增设了20MPa的伺服油共轨系统、100MPa燃油共轨系统和综合控制系统(Wartsila Engine Control System,WECS)。

燃油(fuel HFO/MDO)共轨(common rail)总管的作用是为燃油的喷射提供较高且稳定的压力,从而避免柴油机在低负荷和低转速时出现喷射异常,影响柴油机的工况。伺服油(servo oil)的作用主要是为燃油的喷射、排气阀的启闭提供执行动力。柴油机及共轨系统的监控均由综合控制系统WECS来实现。

图1 RT-flex智能柴油机结构简图

2 伺服油共轨系统

2.1 伺服油共轨

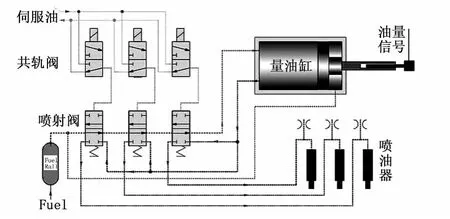

各缸伺服油压力一致则称为伺服油共轨。伺服油本质是经过一次附加过滤的主机润滑油。如图2所示,过滤后的滑油经伺服油泵单元增压并驳至伺服油共轨总管。伺服油泵单元主要有机带泵和电动泵(图2中未示出),智能机运行时采用机带泵,启动前可采用电动泵。伺服油泵单元具有内部压力控制功能,WECS根据安装在共轨总管的压力传感器实时监测其压力,并结合智能机的工况实现伺服油压力的控制。柴油机运行时,共轨压力保持20MPa左右,停车时为5MPa。另外,伺服油共轨总管还装有安全阀、稳压阀,以防压力波动和压力异常。

2.2 伺服油的功能

智能机的喷油、排气等核心时序的控制最终由综合控制系统WECS 实现,但WECS 无法提供排气阀、喷油阀启闭所需的执行动力。执行动力则由20MPa的伺服油提供。伺服油主要功能有:

(1)为排气阀启闭提供动力。排气时,WECS控制排气执行器中的排气电磁阀得电(图2),20MPa伺服油推动排气阀阀芯下移,打开排气阀排气;排气结束,排气电磁阀失电,排气阀阀芯上部的伺服油泄放,排气阀在弹簧的作用下自动关闭。

图2 伺服油共轨系统

(2)为燃油喷射阀启闭提供动力。喷油时,WECS通过相应电磁阀接通20MPa伺服油,由伺服油提供足够的动力接通燃油喷射阀,从而使高压燃油喷入各缸燃烧室(图4)。

图3 燃油共轨系统

图4 燃油喷射装置

3 燃油共轨系统

3.1 燃油共轨

传统燃油喷射系统采用凸轮轴驱动高压油泵,由高压油泵将燃油直接喷入各缸燃烧室。凸轮轴固有不变的机械化动作使得喷油正时及喷油质量易受主机工况变化的影响,从而导致喷射异常,特别是低速、低负荷时性能恶化。RT-flex智能机采用各缸压力恒定的燃油共轨系统替代传统的燃油喷射系统,保证喷射质量不受工况变化的影响,从而使各工况下的喷油效果达到最佳。

燃油共轨系统主要由机带供油单元、高压燃油共轨总管和燃油喷射装置组成(如图3所示),RT-flex智能机取消了各缸的高压喷油泵,增设了一套由4至6个机带柱塞增压泵组成的供油单元。供油单元将燃油增压并送至高压燃油共轨总管。因为液体的不可压缩性,主机冲车运转时共轨总管压力即可达到70MPa,启动过程中压力即可提高至100MPa左右[2]。

高压燃油共轨总管向各缸喷油装置提供压力稳定的高品质燃油,其压力由WECS控制系统实时监控,根据主机工况维持在100MPa左右。

3.2 燃油喷射

智能柴油机每缸各配一套燃油喷射装置,作为燃油喷射的执行机构。燃油喷射装置如图4所示。WECS控制伺服油油路通断,伺服油控制燃油油路的通断。具体过程如下:

(1)非燃油喷射时刻,WECS 控制燃油共轨阀下位通,则喷射阀控制端的伺服油泄放,喷射阀下位通;喷油器管路被截止而停止喷射,共轨总管中的100MPa高压燃油经喷射阀下位注入柱塞式量油缸等待。

(2)燃油喷射时刻,WECS 控制燃油共轨电磁阀上位通,20MPa伺服油注入喷射阀控制端,喷射阀上位通;共轨总管高压油路被截止,油缸中的高压燃油经喷射阀上位,分别送至3个喷油器雾化进入燃烧室。

4 综合控制系统(WECS)

4.1 WECS

RT-flex智能柴油机采用无凸轮轴机构的全计算机控制,整个系统的自动运行最终由WECS 实现。其版本已由最初装船运行的WECS-9500 升级为WECS-9520。它主要实现共轨燃油压力、共轨伺服油压力的控制及主机、气缸相关功能的管理,其中包括检测主机状态、调整主机参数以及控制气缸的喷射时间、喷油量、排气时间,使主机始终处于高效、低排放的最佳状态。

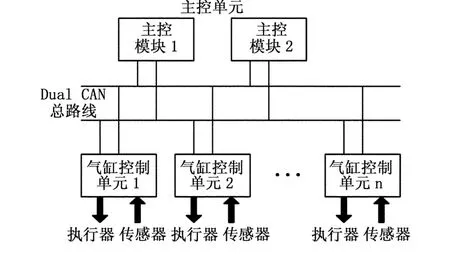

RT-flex智能柴油机的监测与控制是一个较为复杂的系统工程,若采用单台计算机控制则无法保证可靠性及灵活性,因此WECS-9520采用模块化、网络化的完全分布式理念,让实现不同功能的计算机模块通过双冗余CAN 总线网络,实现数据共享,形成一个多计算机完全分布式的控制网络。CAN 总线可提供最高达1Mbps的带宽,双冗余设计使两组CAN 总线互为热备份;整个网络实时性和可靠性兼备。网络中的模块还具有一定的独立性,单个模块故障不至于导致整个系统瘫痪。

图5 WECS系统简图

如图5所示,WECS网络主要由主控制单元和气缸控制单元组成。主控制单元主要由两个互为热备份的主控模块组成,其中一主控模块运行,另一主控模块处于热备份状态,运行模块故障则热备份模块无延时投入。主控模块接收外部信号指令(主机遥控系统、柴油机操作面板等)并结合主机当前工况,实时地改变参数并对气缸控制单元进行管理与控制。气缸控制单元接收柴油机传感器信号,处理后送至主控模块;并根据主控模块指令控制各缸执行器,从而控制柴油机运行。

4.2 工况监测

智能柴油机取消了凸轮轴机构,即取消了按固有程序运行的排气、喷油时序。要实现对排气、喷油的时序控制,则必须实时监测活塞的位置。活塞位置参数可由曲柄角度编码器检测到的曲轴位置推算得到。曲轴的位置信号关乎柴油机核心时序控制,必须保证无限可靠和极高精度。因此曲轴编码器采用双冗余设计,两个编码器检测信号送入气缸控制单元进行比较,偏差越限则报警;即使偏差正常,该参数还需与飞轮端的转速传感器进行比较,必要时还需通过软件补偿和校正。

除曲轴角度编码器外,智能柴油机还需装设检测各缸执行器状态、共轨系统状态及喷油量的多种传感器。传感器信号均送入气缸控制单元进行处理,并汇总于主控模块中,主控模块以此对柴油机进行综合控制。同时主控模块还通过CAN总线送至位于集控室的更专业的工况监测单元—WECS辅助单元中。

4.3 燃油喷射控制

燃油共轨系统在WECS的主控模块控制下,为燃油喷射装置准备了适合主机实时工况的高压燃油。主控制模块根据调速器送来的燃油量指令,并结合主机当前工况向各气缸控制单元发送油量信号。气缸控制单元根据主控模块的油量信号控制喷油装置中油缸的活塞位置(见图4),从而决定喷油量;并根据柴油机喷油延时、VIT 计算出喷油提前角,驱动图4中的共轨电磁阀,从而控制燃油喷射。

低负荷时除减小油缸的容积和喷油器的数量外还可改变喷油的方式(如由连续喷射变为脉冲式喷射)。燃油喷射的灵活性是保证低负荷最优运行的关键,即使柴油机由最低稳定转速降至额定转速的10%仍可保持无烟运行。

4.4 排气阀启闭控制

气缸控制模块根据活塞的实时位置控制排气阀的开启与闭合。排气时刻,气缸控制单元驱动排气执行器中的电磁阀(图2),由伺服油驱动排气阀开启。低负荷时伺服油共轨中的压力在主控制模块的控制下有所降低,使排气阀的启闭速度与负荷相适宜,从而使柴油机达到最佳运行状态。

5 智能柴油机的遥控

5.1 WESC与AC C20集成

为了实现在驾驶台和集控室对智能柴油主机的遥控,还需装设主机遥控系统。KONGSBERG推出的AutoChief C20(简称AC C20)主机遥控系统是当前最先进且应用最广的产品之一。它不但适用于主流传统机型的遥控,还兼容主流智能机的遥控。AC C20主机遥控系统也是基于双冗余CAN 总线的多计算机完全分布式控制系统,网络通信协议和硬件连接均同WECS一致,因此完全可实现两个网络的无缝集成。

如图6 所示,AC C20 主机遥控系统主要由驾驶台操纵单元(BMU)、集控室操纵单元(CMU)、机旁车钟、主机接口单元(MEI)、数字调速单元(DGU)和安全保护单元(ESU)等DPU 模块组成[3]。BMU 由ACP 面板和单手柄复合车钟(集传令和操控于一体)组成,用于驾驶台对智能机的自动遥控;CMU 则位于集控室,功能和结构同BMU 完全一致。机旁车钟则不同于BMU、CMU 中的单手柄复合车钟,其仅具有传令功能,遥控失效时接收并显示驾驶台车令,轮机员回令后据此在机旁面板上操作主机。MEI主要实现遥控系统与智能机专用操纵系统DENIS(Diesel Engine Interface by Sulzer)-9的连接。DGU 主要实现车钟对智能机的调速以及自动安保减速控制。ESU 实现自动安保停车。

AC C20的DPU 模块均挂接在CAN 总线网络上,并与WECS-9520形成一个网络,实现主机遥控系统与智能柴油机综合控制系统的数据共享,从而达到无缝遥控的目的。

图6 WECS与ACC20网络集成

AC C20主机遥控系统应用于智能柴油机的遥控是过渡时期的理性选择。AC C20是经典遥控系统AC-4的升级产品,其传统柴油机遥控应用广泛,至少其操作为多数远洋轮机员所熟悉。而AC C20与WECS的无缝集成,可使通过AC C20对智能机的遥控与传统机型的操作基本相同。智能机的遥控主要包括换向、启/停等逻辑控制和转速的过程控制,操作方式几乎与传统机型无异,在内部技术实现上却相差甚远。

5.2 逻辑控制

(1)换向:取消凸轮轴后换向逻辑则更为简单,驾驶台或集控室发送的换向指令通过CAN总线送至智能柴油的主控模块,由主控模块重新调整各缸发火时序即可。

(2)启动:接到驾驶台或集控室车钟发出的启动逻辑指令后,MEI单元控制气动阀箱中主启动阀开启,使3MPa压缩空气到各缸缸头等待;智能机主控模块联合各气缸控制单元取代传统机空气分配器的工作,控制各缸头气动阀的启闭;DGU调速单元则为发火准备好启动供油量。

(3停车:接收到驾驶台或集控室发出的停车指令后,主控模块和气缸控制单元则控制断油停车,并使共轨压力复位至停车状态;另外,CAN 总线及其它模块的相关参数也复位至停车状态。

5.3 转速控制

驾驶台或集控室的转速设定信号送入DGU调速单元后先经过转速限制环节,进行加/减速率限制、程序负荷、轮机长最大转速限制、最低稳定转速限制、临界转速避让等预处理后,作为转速设定值与实际转速测量值比较形成偏差,该偏差经PID(比例微分积分)算法或其它智能算法处理后形成供油量参数;供油量参数经供油量限制环节,如轮机长最大供油量限制、转矩限制、增压空气压力限制等选小算法后,通过CAN 总线发送至主控模块,主控模块再结合当前工况予以修正,并分散至各气缸控制单元,从而最终形成智能机的燃油量信号(量油缸的活塞位置信号)。

6 维护与管理建议

RT-flex系列智能柴油机及其遥控内容涵盖热动装置、液压、气动、传感器、计算机控制、工业网络等学科知识,对机电管理人员而言具有相当大的挑战,建议对如下方面特别注意:

(1)液压共轨:RT-flex智能机增设20MPa伺服油和100MPa燃油的共轨,压力高且管路复杂,应认真阅读智能机专用操纵系统DENS-9中的液压管线图,经常检查液压管路的密封性能,避免泄露,同时要保证进入共轨前的细滤器的清洁,避免堵塞[4];

(2)传感器与电磁阀:RT-flex智能机在取消凸轮轴采用计算机控制的同时,各缸增设了相当数量的电磁阀和传感器,其线路在船舶恶劣环境下故障率较高,应周期性地检查其线路及其绝缘。故障发生时一般可首先锁定相应的传感器和电磁阀;

(3)CAN 总线网络:各功能模块间除了通过CAN 总线共享数据外还有部分开关量或RS-422/485通信。应通过系统接线图弄清模块间的信号关系,并推演I/O 信号设计形式,故障时可借助万用表和示波器检测,根据测得的信号形式与设计信号形式对比,进行故障诊断。必要时可断电更换模块接口、传感器、电磁阀;若模块损坏,判断模块厂商(KONGSBERG 或Wartaila),并及时与之取得联系。

7 结 语

实船使用表明,Sulzer RT-flex系列智能柴油机采用灵活的网络监控技术,降低了排放,改善了低负荷运行时的性能,还可方便地与主流主机遥控系统、监测报警系统实现系统集成。然而,为了检测其工作状态需增设大量的传感器,在机舱环境下传感器是其主要故障源,且故障率较高。因此,其传感器检测技术及工艺还须进一步提高。

1 林叶锦等.船舶自动化[M].大连海事大学出版社,2012

2 Wartsila.SulzerRT-flexDieselEngineInstructionBook[EB/OL].www.wartisila.com,2012.

3 KONGSBERG.AutoChiefC20InstructionMunual[EB/OL].www.KONGSBERG.com,2010.

4 左春宽等.船舶动力装置[M].大连海事大学出版社,2012.