一种用于湿法锌冶炼清洁生产的高效除铁方法

2014-01-01王令明

王令明

(长沙有色冶金设计研究院有限公司,湖南长沙 410011)

1 引言

除铁是湿法锌冶炼的重要课题,湿法锌冶炼中焙烧、浸出、净化、电积及熔铸基本相同,唯一区别是采用不同的除铁方法而产生了各种湿法锌冶炼工艺流程[1]。

1.1 常规法

锌精矿经焙烧后,采用中性浸出及低酸浸出,锌浸出率大约70%,渣率约60%,铁都留在浸出渣中,由于浸出渣含锌高,一般采用回转窑挥发回收氧化锌,铁从窑渣除去,窑渣含锌约1% ~2%,含铁约25% ~30%,该法产出铁渣为火法处理的固化渣,重金属离子得到很好的固化,便于渣堆存及销售,但该法存在焦炭或煤能耗大,耐火材料损耗大及低浓度SO2烟气需处理等问题。

1.2 高温高酸法

锌精矿经焙烧后,采用高温高酸浸出,锌浸出率大约96% ~97%,大部分锌被浸出进入溶液,同时大量的铁也被浸出进入溶液,一般浸出溶液含Fe20~30g/l,需对进入浸出溶液中铁进行单独除铁处理以满足净化要求,为此产生了三种除铁方法。

(1)黄钾铁矾法

采用钾盐、钠盐或氨盐将浸出溶液中三价铁离子形成黄钾铁矾渣而除铁,渣率约50%,渣含锌约4% ~6%,含铁约25% ~30%,该法产出钒渣为湿法粘状渣,属危险固废,需放置防渗漏的特殊渣场堆存,对环境有不利影响。

(2)针铁矿法

采用空气或氧气将浸出溶液中二价铁离子氧化成三价铁离子,然后采用石灰石中和,形成针铁矿渣而除铁,渣率约40%,渣含锌约8%,含铁约35% ~40%,该法产出铁渣为湿法石膏渣,需放置防渗漏渣场堆存,表层可以草木复垦,满足环保要求。

(3)赤铁矿法[2]

在高温高压条件下,将浸出溶液中二价铁离子氧化形成赤铁矿渣而除铁,渣率约20%,渣含锌约1%,含铁约50% ~60%,该法产出铁渣为湿法粉状渣,可直接销售水泥厂。

目前唯一采用赤铁矿法除铁工艺的锌厂是日本Iijima冶炼厂,该厂锌精矿经焙烧,采用中性浸出及低酸浸出,中浸上清液即浸出硫酸锌溶液送净化、电积及熔铸产出锌锭,低酸渣经SO2加压浸出,产出浸出渣作为回收Pb、Ag、Cu的原料,浸出上清液经二段石灰石中和后,在高温高压条件下,将浸出溶液中二价铁离子氧化形成赤铁矿渣而除铁。

上述各种湿法锌冶炼除铁工艺可以归纳为二大类:一类是以常规法为代表火法处理浸出渣工艺,该法特点是一种弃渣(含铁),以火法固化渣排去,弃渣便于堆存及销售,对环保有利,但存在锌浸出率低,需采用回转窑处理浸出渣回收氧化锌,能耗大,低浓度SO2烟气需处理等问题;另一类以高温高酸法为代表湿法处理浸出渣工艺,该法特点是产二种弃渣,一种是浸出底流产出高浸渣,另一种是从上清液中除铁产出铁渣,由于是湿法渣需特殊渣场堆存,对环保不利,但采用高温高酸浸出,锌浸出率高,工艺过程简单。

2 传统赤铁矿法除铁工艺

日本Iijima锌厂于1971年首家建成采用赤铁矿除铁法工厂,生产规模200kt/a电锌,工厂建成一直生产至今已40余年。

赤铁矿除铁法原理是,在高温(200℃)、高压(1.8MPa)条件下,当硫酸浓度不高时,溶液中的Fe3+便会发生水解反应得到赤铁矿(Fe2O3)沉淀[3]。

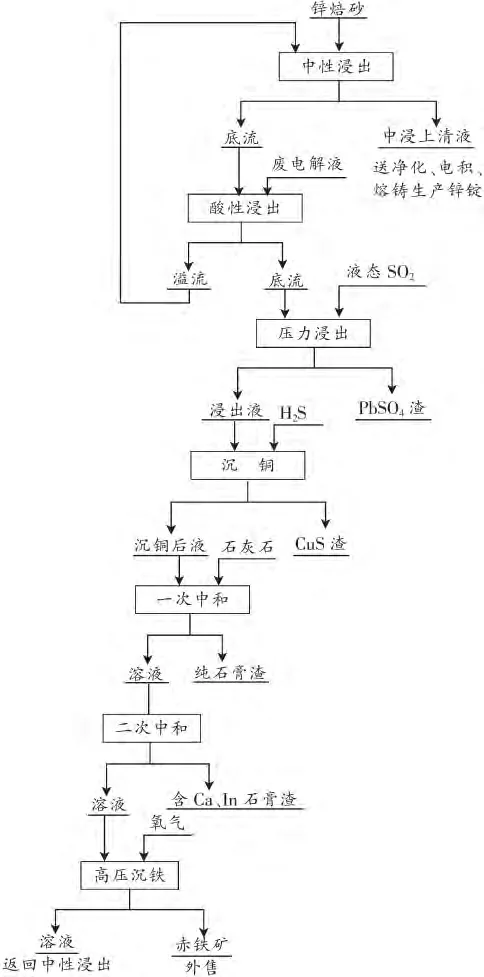

该工艺流程特点如下:

(1)浸出渣采用SO2还原压力浸出,将SO2压入反应器中,维持压力 152~202KPa,温度 100~110℃,反应式:ZnO·Fe2O3+2H2SO4+SO2→ZnSO4+2 FeSO4+2H2O

(2)采用硫化沉铜,中和沉镓及铟。在H2S除铜之后,溶液分两段用石灰石中和到pH4.5,可产出供销售用的石膏。

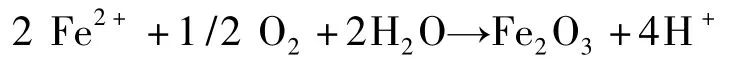

(3)高压氧气氧化沉铁。由于铁以FeSO4存在,它在中和时保持在溶液中,通过加热使温度升到180~200℃,在1.32~2.03MPa压力作用下,铁以α-Fe2O3沉出,反应式:

图1是日本Iijima锌厂工艺流程图[4]

图1 日本Iijma锌厂工艺流程图

1979年日本帮助德国鲁尔锌厂(Datteln)建成了世界上第二个赤铁矿法炼锌厂,生产规模135kt/a电锌,由于种种原因,该厂于1993年中止了赤铁矿除铁方法,据报导主要原因为:一是生产成本高,二是系统工程化问题多,如给料、釜内结垢等,该厂于1991年增加了一套锌精矿直接加压氧浸装置,锌精矿氧压浸出产出Pb-Ag渣外售,没有设置锌浸出渣处理设施,该工厂已于1994年停产[5]。

3 高效除铁工艺流程描述

本方法是一种用于湿法锌冶炼清洁生产过程中的高效除铁工艺,铁渣能作为资源综合利用。本高效除铁方法包括下列步骤:

(1)锌精矿经焙烧进入中性浸出,控制温度约60℃,终点pH5.0,中浸上清液即浸出硫酸锌溶液;

(2)将中浸底流进行热酸还原浸出,把以铁酸锌等形式存在的难溶锌在高温高酸下进一步浸出,同时加入过量还原剂硫化锌精矿,把溶液中Fe3+还原成Fe2+,控制温度约90℃,终酸50g/l,底流渣进浓密过滤;

(3)采用氧化锌烟尘对热酸还原浸出上清液进行预中和,控制温度约50℃,终点pH1.5。对预中和上清液采用锌粉置换沉铟,控制温度约60℃,终点pH4.0,富铟渣送铟回收系统。

(4)将沉铟后液泵入反应器,采用中温中压条件进行高效除铁,通入浓度98%以上氧气,控制温度约170~180℃,压力约1000~1200kPa,在中温中压有氧情况下,沉铟后液中铁沉锭进入渣中,除铁后矿浆通过闪蒸槽降温降压后,送除铁浓密机分离,浓密上清液即除铁后液送中性浸出,浓密底流经压滤洗涤为铁渣;

(5)将步骤(1)所述中浸上清液即浸出硫酸锌溶液送净化、电积及熔铸生产锌锭。

本方法与传统的赤铁矿除铁方法相比,具有以下优点:

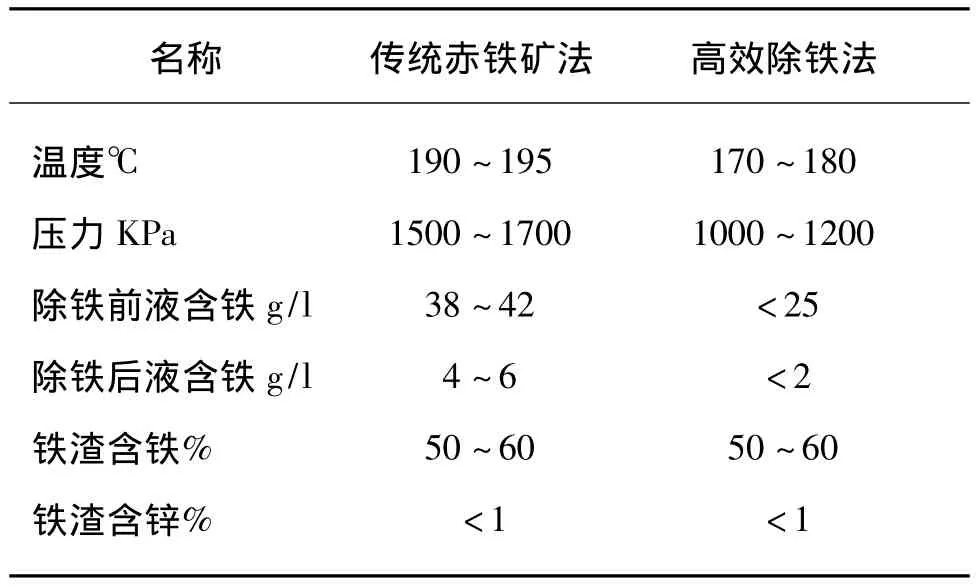

(1)比较表

表1 比较表

图2 高效除铁法工艺流程图

(2)本高效除铁是在中温中压条件下进行,与传统的高温高压赤铁矿除铁比较,能耗较低;

(3)本高效除铁要求除铁前液含Fe<25g/l,可得到除铁后液最终含Fe<2g/l,除铁效率高;

(4)本高效除铁后液含铁低,可直接返回中性浸出,能稳定体系的正常生产工况;

(5)本高效除铁渣含Zn<1%,锌损失小,锌回收率高;

(6)本高效除铁渣含Fe50~60%,铁渣可直接外售水泥厂或钢铁厂,资源综合利用好;

(7)本高效除铁渣可直接外售,不需渣场堆存,满足日益严格的环保要求;

(8)本高效除铁是在一个密闭的反应器内完成,属湿法锌冶炼清洁生产。

图2是本方法工艺流程图[6]。

4 结语

湿法锌冶炼中的赤铁矿除铁方法目前只有日本Iijima冶炼厂使用,相关资料报道不多,技术保密性强。国内也有工厂做了赤铁矿除铁小型试验研究及半工业试验,取得了预期效果,试验结果表明:稀散金属的回收率有较大提高,铁渣能资源化利用,环保条件好,由于国内大规模锌精矿加压氧浸工厂的建成已达产达标,加压氧浸技术及设备的工程化难题在国内可以解决,国内已具备条件自主研发用于工业生产的高效除铁装置,虽然有很大的挑战性,但对于湿法锌冶炼中铁渣的处理,将是一个发展方向,具有节能降耗,资源再利用,环境友好的优势。

[1]戴江洪.当今锌湿法冶金现状及发展趋势[M].中国有色冶金,2012(4):27-30.

[2]岳明.锌浸出液三价铁直接水解赤铁矿法除铁的探讨[J].中国有色冶金,2012(4):80-84.

[3]彭容秋.铅锌冶金学[S].北京:科学出版社,2003:347-349.

[4]H.Arima,Y.kudo.Autoclave application for zinc leach residue treatment by Akita Zinc Co.Ltd.

[5]E.Ozberk,M.J.Collins,Zinc pressure leaching at Ruhr-Zinc refinery.

[6]傅永良.高铟锌精矿非矾渣提锌铟及除铁新工艺试验研究[J].中南大学,2009.