面向船舶建造的三维作业指示设计技术研究

2014-01-01刘祥博朱明华毛申飞伍朝晖郑冬标

刘祥博,朱明华,毛申飞,伍朝晖,郑冬标

(江南造船(集团)有限责任公司,上海 201913)

0 引 言

目前,船舶建造行业的生产现场使用二维图纸(平面图、立体图、剖面图等)和其他补充文件(作业指导书、施工工艺等)指导工人施工。施工人员从平面图和工艺文件中获取生产信息,该过程存在大量判别、评估和确认的工作,且容易产生理解性错误,从而导致了大量的工时浪费和施工错误。数字化和信息化技术的发展,为解决这些问题提供了方向。三维作业指示作为数字化制造方向的一个应用,可将现场生产作业所需的信息以三维模型及三维工艺模拟形式来传递,这种三维立体的表达模式能使现场施工人员更为准确地理解设计者的意图,节省看图纸想工艺的时间,从而缩短船舶建造周期,降低生产成本。

1 作业指导书

在船舶建造行业,生产设计人员主要依据三维产品模型进行工艺设计,设绘生产设计图纸并编制施工工艺以指导现场生产作业。生产设计图纸主要解决“造什么船”的问题,包含产品的零部件组成及安装尺寸等信息;施工工艺则重点阐述“船怎么制造”的问题,包含零部件的安装方法、施工质量要求及安全注意事项等信息。

这种二维作业指导的模式,在生产应用中存在着一些不足。其一,施工工艺未完全覆盖现场的作业内容,部分作业的工艺描述不具体,有的甚至缺乏工艺指导,施工人员只能凭经验施工,容易考虑不周,造成返工的现象;其二,纸质图纸表达的信息较离散且不能相互关联,施工人员需要花费较多时间才能获取完整的设计信息,导致等工、待工等现象,造成生产作业不连续;其三,二维施工图纸和文字描述的施工工艺都缺乏直观性,不利于施工人员使用和理解。

一些西方发达国家通过协同工作平台进行并行产品数字化定义,在多个领域推进数字化技术,推行三维电子作业指导模式[1,2]。波音公司在新一代战神航天运载工具的研制和 C130的航空电子升级中,建立MBD/MBI(基于模型的定义/作业指导书),缩短了57%的装配工期,将数字化制造推向制造现场的更深层次。中国制造业数字化技术在近二十年来,发生了很大变化。而在船舶建造行业,三维作业指示的研发与应用尚在起步阶段[3]。

2 三维作业指示

在精益造船模式下,建造方针和中间产品确定后,生产管理部门是以任务包(WP)和派工单(WO)的形式分配生产任务。为保证作业指导能完全覆盖现场作业内容,将三维作业指示与WP/WO相关联,即一个WO对应一份三维作业指示,将成为实现精益生产的必由之路[4]。

2.1 三维作业指示设计

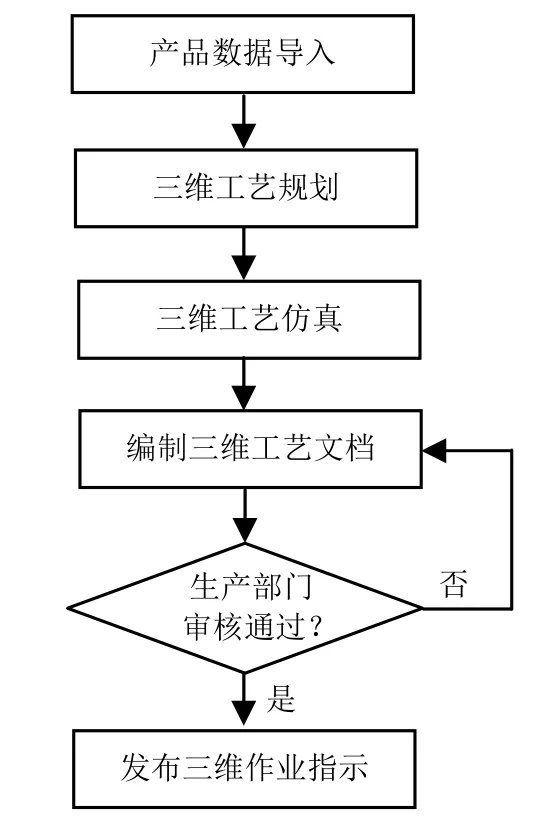

船舶建造所需要的信息主要包括产品、工艺、资源3方面,现有作业指导模式将这些信息分散在图纸、工艺甚至生产管理的过程中;三维作业指示则依据施工工序组织生产信息,然后再通过三维模型及工艺模拟的方式来表达,其设计流程如图1所示。

图1 三维作业指示设计流程

1) 产品数据导入:将数据转换后的模型导入三维作业指示设计平台。三维作业指示使用的数据直接来源于 Tribon,即通过数据转换接口获取产品的三维模型及其属性信息,以保证现场与设计的数据相统一,同时还能将二维图纸中分散于主视图、俯视图、剖面图、放大图等不同图纸中的信息关联起来,使现场施工人员直观了解零部件形状、空间位置、安装尺寸等设计信息。

2) 三维工艺规划:基于二维的生产岗位作业标准书,在三维作业指示设计平台下开展工艺规划,确定零部件的装配顺序,并关联该装配过程所需的工装、工具、辅助材料及场地设施等制造资源,建立起工艺与产品、工装、资源的关联关系。

3) 三维工艺仿真:在三维工艺规划结果的基础上,在仿真环境中对工艺过程进行仿真模拟,评估工艺方案的合理性和准确性,并进行优化。通过工艺模拟及验证,设计出最优装配顺序。与此同时,在三维工艺仿真过程中还融入了现行工艺中未涉及的工装、设备等资源信息,将工装的使用与船舶建造过程相结合,使工艺设计与现场施工环境保持一致。

4) 编制三维工艺文档:将现场需要的产品信息、生产信息在轻量化的三维模型上进行标识,从而得到三维作业指示的三维界面。三维作业指示将在工艺仿真平台上使用三维模型进行工艺模拟,表达并完善现行施工工艺。如管子安装作业中,施工工艺指出管子安装应遵循“先大后小,先难后易,先里后外”等原则,但并未说明管件的安装顺序,现场施工具有“灵活性”。三维作业指示可采用文字注释、指定视角、尺寸标注等表达方式对施工方法、注意事项、装配工艺尺寸等进行说明;而在三维模型或工艺模拟中不便表达的“质量要求”、“安全环境健康”等作业要求则以列表形式展现,并与具体工序相关联。此外,三维作业指示使用产品明细表和资源明细表列出工序中涉及的产品与资源,并使之与三维模型相关联,点击即可查询相关属性信息。

5) 生产部门审核:将编制完成的三维工艺文档发送给生产部门审核,若审核通过,则进入下一步骤;若审核不通过,则返回“编制三维工艺文档”步骤,按照生产部门所提出的意见进行修改。

6) 发布三维作业指示:以三维作业指示平台编制生成的三维工艺文档为基础,生成信息丰富且利于网络传输的三维作业指示的过程。根据现场实际生产的需求,三维作业指示还需有工艺列表、零件明细、工装明细的信息、作业方法及质量要求、安全环境健康要求及精度质量要求等信息。这些信息不可能全部在三维工艺文档的编制界面中表达,且它们与三维作业过程存在关联关系。依据上述需求,软件方开发出WEB界面,即将船舶建造的三维作业指示信息生成HTML格式或PDF格式,并与WP/WO相关联,再通过网络发布三维作业指示,使船舶设计三维模型延伸至生产现场,从而为现场工人提供更为直观和精准的作业指导。

76000t散货船204分段船体结构复杂、舾装件类型多,船体建造和舾装件安装过程涉及较多典型工艺,具有代表性。因此,本文以204分段船体建造和B阶段预舾装中的典型工艺为例,在船舶建造三维作业指示方面开展相关探索,研究三维作业指示的内容及形式。

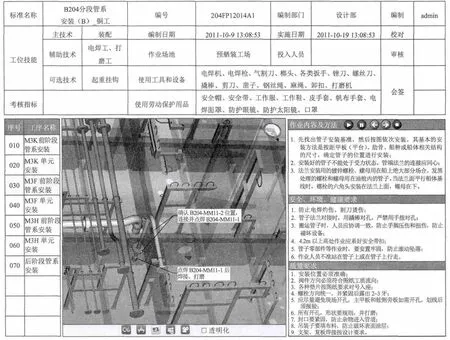

2.2 船体三维作业指示

204分段是76000t散货船机舱甲板分段,采用反造法在支柱式胎架上建造,其WP分为大组立铺板、构架安装等8个WO,每个WO对应一份三维作业指示,如图2所示为WO“铺板”的三维作业指示。表头部分既包含三维作业指示的基本信息,如作业指导书名称、编号、编制日期、编制人员等,还罗列了与作业内容相关的信息,如工位技能、作业场地、使用劳动防护用品等。

三维作业指示按照工序组织信息,其主体部分包括工序列表(图2左侧)、三维模型区(图2中部)、工序内容及零组件区(图2右侧)三块内容。WO“铺板”共有5道工序,每点击一道工序,三维模型区即显示该工序工艺模拟的内容。图2显示“主甲板外板拼板”工序的作业过程:胎架制作已在上道工序完成,本工序开始时将在胎位模型四周出现红色线框,文字标示出此线框为分段轮廓线和船体中心线,提示基准线位置;其后,甲板定位板模型出现在胎位模型上,文字标示其零件名,施工人员依此可迅速找到定位板;最后,箭头(文字提示其代表实际操作中的线锤)从定位板基线向下延伸至地面,指导施工人员安装定位板时,应使用线锤将定位板上的中心线与地面上船体中心线对齐,同时放大镜(指定视角)突出显示线锤与地面轮廓线对齐的细节,并使用文字注释提示施工人员如何将甲板定位板准确定位。工序内容及零组件区中的作业方法及内容栏用文字描述这一工艺过程,并对其进行必要的补充;质量要求栏提出该工序质量检测的标准,提示施工人员按要求作业;安全环境健康栏说明该作业过程中应注意的安全事项,如提示施工人员应该持证上岗;同时零件明细表和工装明细表列出该工序涉及的零部件和工装。

图2 204分段大组立铺板三维作业指示

三维作业指示具有人机交互功能,施工人员可对三维模型进行放大、缩小、旋转、查看属性等操作,可充分利用三维模型的属性信息;其界面还设有控制按钮,支持对三维模型区中内容进行播放、暂停、快进、回退等操作,便于施工人员根据实际需求调整播放进度,灵活获取信息;零件明细表和工装明细表均与三维模型相关联,点击即可查看相应的零部件和工装,方便施工人员备料或准备工装。

2.3 舾装三维作业指示

204分段为机舱分段,舾装件种类多样、数目繁多,包括船装管系、机装管系、船装铁舾、机装铁舾、船装风管、机装风管六大类约2200个舾装件。而舾装件图纸信息分散,施工工艺不具体且缺乏脚手、支撑、加强等工装信息,管件安装顺序主要由施工人员的经验决定,在施工前无法判断舾装件与工装之间是否存在干涉或碰撞,导致了大量的返工现象。舾装的三维作业指示则解决了这个难题,可直观全面地提供生产信息。204B阶段舾装分为5个WO,WO“管系安装”的三维作业指示如图3所示。舾装三维作业指示的主界面可参照2.2节。

三维作业指示的三维模型区表达管件安装的工艺过程。在三维工艺模拟中,首先展现的是三维立体完工图,让施工人员对作业对象有初步了解,各管件均带有Tribon中的属性,点击即可了解管件零件名、安装位置等信息。随后,管件模型将按工艺验证过的装配顺序依次出现,使现场施工人员明确管件的安装顺序,以压缩现场作业的“灵活”空间,从而实现生产过程可控。与此同时,每根管件均附带文字注释,显示管件名称以及安装在这一管件所需的操作、工艺原则或注意事项等,确保管件得以正确安装。在该过程中还可点击管件模型,查询该管件连接件的名称,以便于提前备料。对于难以吊装的管件,如管束单元,三维作业指示可专门模拟其吊装路径和吊装姿态,免去了现场实物吊装实验的过程。值得一提的是,舾装的三维作业指示都是基于有脚手、支撑等工装结构的船体分段建立的,贴合现场实际,对施工人员有切实指导作用。

图3 204分段B阶段舾装管件安装的三维作业指示

2.4 技术难点

在三维作业指示的设计过程,主要存在以下两项技术难点:

1) 船舶CAD数据到三维作业指示的数据转换接口技术。异构系统间的数据转换存在较大的障碍,且均未提供虚拟仿真软件相关接口,对此,必须在船舶设计平台和三维作业指示平台间建立一座桥梁,经解析设计平台的模型和属性信息,再将其存为三维作业指示平台所必须的文件格式。通过研究并开发船舶CAD数据到三维作业指示的数据接口,设计人员在用Tribon进行生产设计建模过程中,即可在数据接口界面中按照型号产品数据的组成方式(例如船体专业按照分段)快速导出三维模型及相关的属性数据,自动生成与设计相一致的模型拓扑关系和生产工艺流程相一致的产品结构树,并以产品结构为核心组织船舶产品设计数据。

2) 船舶建造工艺的仿真验证技术。船舶建造工艺的仿真验证是在仿真环境中提取工艺规划中的工序、工步、设备、工装、装配件等信息,然后再进行工艺仿真模拟,优化装配顺序和装配路径,这是实现船舶建造工艺仿真的关键。在结构化装配工艺的基础上,对装配路径的可行性和合理性进行验证和优化,尤其是综合考虑工装等辅助件的影响,对设计方案进行预先的验证,从而提高装配方案的准确性和施工作业的高效性。

3 结 语

对船舶建造行业作业指导的现状进行了分析,提出采用三维模式来表达生产信息,主要研究了三维作业指示的形式及内容,并建立了76000t散货船204分段船体及舾装的三维作业指示,为后续研究三维作业指示的推广应用奠定了基础。三维作业指示将虚拟的产品和制造工艺的信息准确、直观地传递给现场,实现虚拟信息向现实世界的转换,提升现场作业效率。使用三维作业指示指导现场施工,是数字化技术在制造领域应用的必然趋势。

[1] Cha J-H, Roh M-I, Lee K-Y. Integrated Simulation Framework for the Process Planning of Ships and Offshore Structures[J].Robotics and Computer-Integrated Manufacturing, 2010, 26(5): 430-453.

[2] Samsung Heavy Industries, Korea. Introduction Video of Digital Shipbuilding Solution of SHI[Z], 2009.

[3] 胡可一,郑冬标. 数字化造船与江南信息化建设[J]. 上海造船,2005, (1): 1-5.

[4] 范 璠. 船舶设计计划管理与控制方法研究[J]. 船舶与海洋工程,2013, (2): 76-78.