多用途船舱内集装箱系固方式选型研究

2014-01-01黎峰,周亮

黎 峰,周 亮

(上海船舶研究设计院,上海 201203)

0 引 言

货舱内可装载集装箱的多用途船目前常用横向拉压支撑作为舱内集装箱的系固方式。这种系固方式由横向拉压元件、横向连接件(如双锥、桥接器)和嵌入安装在纵舱壁上的拉压元件底座等装置组成。其基本原理是,使用横向连接件将舱内的集装箱左右相连,形成一个或两个箱垛,再通过横向拉压元件使一层或多层集装箱支撑在纵舱壁上,以此实现对箱垛的横向限位。当船舶发生横摇时,箱垛所承受的横向力经拉压元件传递到纵舱壁,纵舱壁则通过拉压元件为箱垛提供支撑力(拉力或压力),减小集装箱的横向扭变力和箱角处的垂向力[1],安全系固集装箱。

对多用途船而言,舱内采用这种方式可以保证较大的集装箱堆重,还可以使货舱空间在长度方向上不受其他固定式系固设施(如导轨)的限制,货舱纵、横舱壁表面无多余突出物,便于船舶装载特种大长件、工程车辆、包装杂货、散货等类型多样的货物,因而应用十分广泛。随着国内航线上大中型多用途船的货物类型越来越多地向单一集装箱收窄,这一系固方式表现出不适合国内集装箱航运的一些问题。

1 国内航行船舶的集装箱装载特点

集装箱装卸频繁和集装箱重量偏重决定了国内航行船舶在装载集装箱时,既要保证大堆重装载集装箱的安全,又必须具备高的装卸货效率。就国内航行多用途船而言,如果该船的货物类型以集装箱为主,但舱内集装箱的系固方式仍采用横向拉压支撑的型式,那么很难兼顾安全性和高的装卸货效率。因此有必要对国内航行多用途船舱内集装箱的系固方式选型作深入探讨。

2 可供选择的系固方式对比分析

在采用现有成熟的且经船级社认可的集装箱系固产品(包括固定件和活动件)的前提下,下述系固方案可供探究:

方案一:横向拉压支撑。

方案二:横向压力支撑。纵舱壁和箱垛之间仅使用压力元件支撑,纵舱壁对箱垛的支撑力仅为压力,同一堆集装箱仅可形成一个箱垛。

方案三:横向端部压力堆锥支撑[2]。活动件均为端部压力堆锥,且最顶层箱顶部横向不连接。

方案四:全自动扭锁系固。同一列集装箱垂向由全自动扭锁连接,以承受集装箱层间的分离力,左右方向的箱列互不相连,无其他系固措施。

方案五:固定式40英尺箱格导轨。40英尺箱位前后设置固定式箱格导轨,TEU(20英尺集装箱)纵向间隙处的纵舱壁设置边压力导轨。

现采用6个指标分别评估上述5种系固方式。

2.1 TEU最大堆重

TEU最大堆重是衡量船舶的集装箱装载能力和系固方式性能的核心指标。其实质是某种系固方式在确保任一集装箱的各项受力指标不超过规范或标准限定的许用值的情况下,允许1列TEU达到的最大总重及最合理箱重分布。以某型国内航行多用途船为例,其垂线间长Lpp=170m,型宽B=27.6m,型深D=14.2m,结构吃水T=10.2m,结构吃水状态下船舶的横向初稳性高GM=0.51m。选取其船中附近的1个货舱,该货舱可横向装箱9列,垂向装箱5层。TEU的额定重量按ISO 668:1995/Amd1:2005的规定,取为30.5t,空箱重量为2.5t。

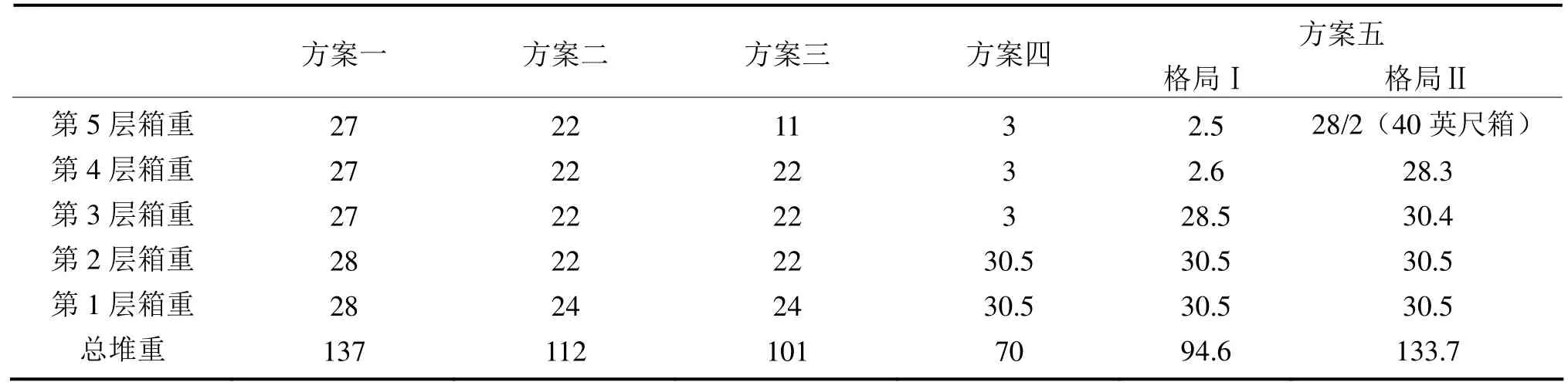

方案一至方案四的最大堆重根据CCS(中国船级社)规范进行计算[3]。由于CCS规范没有针对额定重量符合ISO 668:1995/Amd1:2005的集装箱给出40英尺箱格导轨内的TEU堆装以及TEU、40英尺箱混合堆装受力情况的处理方法;方案五最大堆重的确定参照 GL(德国劳氏船级社)规范[4]。各方式得出的TEU最大堆重及箱重分布的计算结果如表1所示。

表1 TEU最大堆重及箱重分布 单位:t

从表1可知,“方案一”可达到的TEU堆重最大,“方案四”最小。但值得注意的是,“方案一”因为有支撑力的存在,使得作用在集装箱顶角件、底角件上的水平力较大,从而限制了单个集装箱达到额定箱重。由于船东通常更看重额定箱重集装箱的装箱数,由表 1知,“方案五”的箱重分布较“方案一”更符合实际情况。

取GM值为 0.51m,不同GM值的取值得出堆重计算的结果是不同的。通常实船堆重计算必须考虑GM值较大的装载工况,并提供足够多的不同GM值状态下的计算结果[5]。但由于货舱内的装箱位置较低,集装箱受力对GM值并不敏感。经计算,在上述主尺度下,当GM值增大到3.0m时,“方案一”、“方案二”、“方案三”的堆重在表1基础上降低约2t(只降最顶层箱重),“方案四”的堆重较表1略有上升,“方案五”则基本持平。

2.2 集装箱装卸效率

“方案五”(40英尺箱格导轨)是目前集装箱船最普遍采用的舱内集装箱系固方式,也是公认的最安全高效的集装箱系固方式,可轻而易举地实现吊架导向、吊-箱对接和多箱联吊,最大限度地提升港口机械的作业效率。目前国内大型集装箱码头的桥吊普遍使用双 TEU吊具,其对全集装箱船的理论装卸效率可达 80TEU/桥吊/h[6]。

采用“方案四”时,所有全自动扭锁的安放均可在码头完成,且均为同一规格,无需在舱内人工安放其他活动件,因此也可获得较高的效率。但是由于舱内缺乏导向装置,有可能导致吊-箱、箱-箱对接时需多次对准,将额外耗时。

“方案三”的活动件操作与“方案四”类似,也可全部在码头完成安放,但也同样有着“方案四”缺乏导向的问题。同时,“方案三”通常存在不同规格的活动件,安放时需根据箱位进行甄别,因此效率要略低于“方案四”。

“方案一”和“方案二”的活动件需要工人在舱内进行安放,活动件数量众多,规格不一,重量较大,劳动强度高,舱内无任何导向装置,因而装卸货效率极低。“方案一”还需手工向纵舱壁内的拉压元件底座插入沉重的拉压元件,效率更在“方案二”之下。

2.3 活动件成本

目前全自动扭锁的专利仍被少数几家系固设备公司掌握,价格昂贵,如采用“方案四”,那么将意味着极高的活动件成本。

“方案三”所采用的端部压力堆锥成本略低于全自动扭锁,但需根据集装箱横向间隙进行定制,较之标准系固件,成本仍然是略高的。

“方案一”、“方案二”的主要活动件是单锥、双锥、拉压元件或压力元件,可选用标准产品,成本相对较低。“方案一”采用的拉压元件较“方案二”采用的压力元件的成本高。

与“方案五”配套的活动件通常为单锥或锁型锥。如选用在零间隙的锁型锥,那么装载 TEU时仅需在箱间间隙处的箱角安放活动件,装载 40英尺集装箱时无需安放任何活动件,最大限度地降低了活动件数量,因此“方案五”的活动件成本是最低的。

假定一个装5层9列的集装箱40英尺箱bay位,舱底采用埋入式箱角底座,则其装载TEU时,各个系固方式的活动件配置数量见表2。“方案五”的活动件配置种类和数量均是最少的。

表2 不同系固方式的活动件配置量 单位:件

2.4 固定件及船体结构成本

5种系固方案均需在内底和舱内平台表面设置箱角固定件(如埋入式箱角底座)。除此以外,“方案五”的箱格导轨亦属固定设施,“方案一”需在纵舱壁上设置拉压元件底座。据估算,一艘1800TEU级的集装箱船箱格导轨重量加上用于支撑箱格导轨的船体结构重量约 200t;若改用“方案一”,纵舱壁拉压元件底座及船体结构加强的重量约10t。因此“方案五”的固定件及船体结构成本要大大高于其他方式;“方案一”次之;“方案二”和“方案三”在纵舱壁受压处有可能需要船体结构局部加强,成本较“方案一”略低;“方案四”在舱内无其他支撑点,引起的固定件及船体结构成本是最低的。

2.5 对集装箱布置的要求

“方案一”、“方案二”要求同一层集装箱前后、左右必须完全水平;且为了减少活动件规格,要求集装箱横向间隙尽可能保持一致;总体设计时,需准确确定舱内集装箱平台的高度,亦需严格明确可装载高箱的箱位。“方案三”对同层集装箱横向水平度的要求可略微放宽。“方案四”、“方案五”对同层集装箱横向是否水平无要求,仅出于TEU、40英尺箱混装的考虑,要求同一列位的两个TEU前后相平。但采用“方案五”时需注意规范对集装箱与导轨之间横向间隙的许可范围,由此来确定集装箱间的最小横向间隙;“方案四”对集装箱横向间隙无要求,从方便集装箱吊放的角度考虑即可。

2.6 对其他类型货物的兼容性

“方案一”、“方案四”均可保证货舱纵、横舱壁无多余突出结构,便于装运其他货物和安装二甲板。但“方案一”所使用的嵌入式拉压元件底座容易造成散货在其内部积贮,不便于清理。“方案五”由于在40英尺箱位设置了箱格导轨及支撑结构,相当于隔断了货舱,降低了装运特种大长件、工程车辆、普通包装杂货等货物时货舱的利用率,加大了装载散货时的扫舱难度,可以认为其对其他类型货物的兼容度是五个方案中最低的。

上述对比分析结果汇总见表3。表3可为国内航行多用途船舱内集装箱系固方式选型提供参考。具体选型取决于船舶的运营策略和货物类型。如一艘国内航行多用途船绝大部分时间被用于装运大箱重集装箱,航行国内大型港口之间,那么“方案五”无疑是最佳的选择。若在装运大箱重集装箱的同时,仍需兼顾其他类型货物,航行于对装卸作业时间要求不高的中小港口之间,则仍建议采用“方案一”或“方案二”。而对以灵活多样获取市场竞争力,无需突出集装箱装载能力的多用途船来说,“方案三”和“方案四”均属灵便之选。

表3 对比分析结果汇总

3 实 例

28400t多用途船是一型专用于国内沿海货物运输的多用途船。设计之初,船东提出货物类型为集装箱、谷物及其他干散货,要求舱内尽可能多地装载额定重量为30.5t的TEU。为了兼顾集、散两种货物的运输便利,选用了横向拉压支撑作为舱内集装箱的系固方式。但是在该船建造过程中,由于市场变化和经营策略的调整,船东又提出该船将主要用于装运集装箱,要求进一步挖掘该船的集装箱运输潜力。基于这个原则,为在建船舶提出了将系固方式改为固定式40英尺箱格导轨的方案。主要改动为:

1) 货舱横舱壁增加箱格导轨,导轨加强尽可能利用横舱壁内已有的结构;

2) 货舱横舱壁以外的40英尺箱位增加导轨及其支撑结构,支撑结构的设计以集装箱受力为依据,利用有限元法进行优化,尽可能减少新增结构的重量以及因新增结构对底边舱造成油漆损坏;

3) 货舱纵舱壁上的每个40英尺箱位中间位置增加压力导轨,压力导轨的加强尽可能利用原拉压元件底座的加强。

这一改动充分发挥了该船的重箱装载能力,可使该船满载状态时,双层底以上的三层 TEU箱位均能装载30t以上的重箱TEU,第四层TEU单箱重量也可超过28t。TEU堆重仍保持在130t以上,与原设计接近。装卸货效率方面,根据船东的估算,改装 40英尺箱格导轨之后,该船在其主要停靠港口的集装箱装卸时间将较原设计缩短25%~30%,运营经济性可获得显著提升。舱内系固活动件的种类由4类11种规格统一为2类2种规格,大大降低了船舶装卸货过程中的管理难度。但是作为代价,空船重量将增加约200t,其中箱格导轨重约120t,支撑结构重约80t;货舱被隔断,舱容利用率降低;将加大装运谷物等散货时卸货和扫舱的工作量。

4 结 语

集装箱系固方式的选型直接关系到一艘集装箱运输船舶的经济性和安全性,同时也影响到船舶的总布置,是一个需要在设计初期特别关注的问题。在为国内航行多用途船进行舱内集装箱系固方式选型时,建议先明确船舶本身的定位,综合考虑船东的经营策略、主要货物类型、航线、港口等因素,然后再结合备选系固方式各方面性能的优缺点,做出最适合于目标船的选择。

[1] 陈小剑. 船舶货物布置与系固[M]. 上海:上海交通大学出版社,2011.

[2] MacGREGOR. Cargo Lashing Systems Product Catalogue [Z]. 2009.

[3] 中国船级社. 钢质海船入级规范[S]. 北京:人民交通出版社,2009.

[4] GL. Rules & Guidelines [S]. 2012.

[5] 徐 勇. 集装箱系固技术与发展建议[J]. 上海造船,2007,(3): 31-33.

[6] 许振超. 浅谈集装箱船装卸效率[J]. 港口科技动态,2005,(6): 1-2.

[7] 秦 固. 集装箱码头装卸效率计算及参数取值分析[J]. 港口装卸,2007,(2): 36-38.