毛竹各向异性和径向梯度变异对拉伸剪切强度的影响

2013-12-27孙正军

李 俊,孙正军

(国际竹藤中心,北京 100102)

毛竹各向异性和径向梯度变异对拉伸剪切强度的影响

李 俊,孙正军

(国际竹藤中心,北京 100102)

竹材具有各向异性和径向梯度变异的特点,其拉伸剪切强度对于竹材人造板的胶合强度影响显著。以毛竹分级竹青片和毛竹竹条为材料,采用双槽拉伸剪切试验方法,分别测定了2种竹片的径向和弦向拉伸剪切强度值。实验结果表明:分级竹青片的径向拉伸剪切强度和弦向拉伸剪切强度分别为12.71和7.98 MPa;竹条的径向拉伸剪切强度和弦向拉伸剪切强度分别为6.99和4.38 MPa;从径向和弦向异性角度看,径向拉伸剪切强度大于弦向拉伸剪切强度;从径向梯度变异角度看,分级竹青片的拉伸剪切强度远大于竹条的拉伸剪切强度。

毛竹;各向异性;径向梯度变异;拉伸剪切强度

竹材属于两相、多孔可压缩的各向异性材料,具有沿径向梯度变异的特性。其内部的细胞可以分为两大类:一类是基本组织的薄壁细胞,具有可压缩性,它们传递载荷,起着复合材料基体的作用;另一类是组成纤维束的厚壁细胞,具有方向性,决定着竹材的力学性能[1]。由于维管束分布不均匀,使密度、干缩、强度等随秆茎高度、所在部位(内、外)不同而有很大差异。一般竹材秆壁外侧维管束的分布较内侧密,其各种力学强度也较高[2]。

胶合是指通过胶黏剂与被胶接材料表面的物理和化学作用,使被胶接材料胶接在一起的过程[3]。胶接区域在受到外力发生破坏时,破坏模式通常有4种:(1)被胶接材料破坏;(2)胶接界面破坏;(3)胶层内聚破坏;(4)混合破坏。胶合强度取决于三个方面,即被胶接材料的强度、胶层自身的强度和胶接界面结合强度,胶接区域的破坏是从薄弱环节开始的[4]。而“有效破坏”即指受外力时,破坏不发生在胶层上,而发生在被胶接材料上,所以要求胶层自身的强度和胶接界面结合强度高于被胶接材料的强度[4]。即评价胶合强度时,首先需要明确被胶接材料自身的剪切强度。

当前广泛利用的竹材人造板,如竹编胶合板、竹材胶合板、竹帘竹席胶合板、竹地板等,都是经过胶合工艺压制而成,其胶合强度对于产品质量至关重要[5]。日本结构用胶合木标准按照木材自身的剪切强度的大小由高到低将不同种类的木材分为6个等级,以此作为胶合木胶合性能的评价基础[6]。相应的,竹材自身的剪切强度也是评价竹材人造板胶合性能的基础。

目前评价材料剪切强度常用的方法有拉伸剪切、压缩剪切和短梁水平剪切等,本文中采用双槽拉伸剪切实验方法,因为其载荷单一,受其他因素影响较小,易产生层间破坏,实验成功率高,省时省料[7]。本研究选用毛竹分级竹青片和竹条为材料做径向拉伸剪切和弦向拉伸剪切实验,2种材料的厚度不同,主要体现竹材拉伸剪切强度的径向梯度变异,加载方向不同,体现其各向异性,以此为竹材人造板胶合性能的评价提供部分理论依据。

1 试验材料与方法

1.1 试验材料

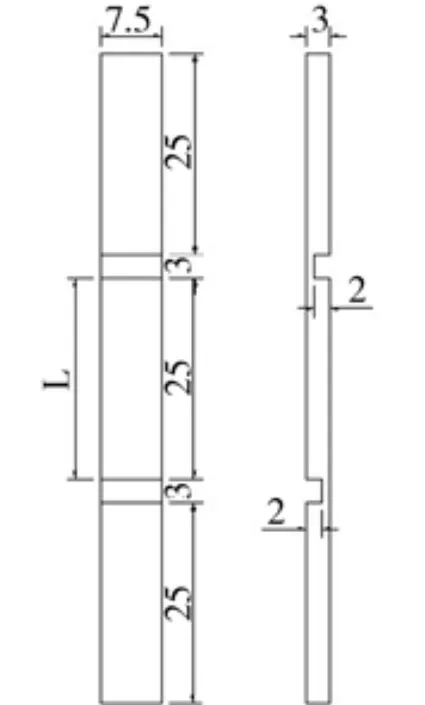

(1)分级竹青片:原材料为采自浙江省新昌县的4年生毛竹Phyllostachys heterocycla var.pubescens,取自毛竹外侧靠竹青部位,尺寸为长×宽×厚=2 000 mm×7.5 mm×3 mm,平均密度为0.86 g/cm3,含水率为9%~11%。

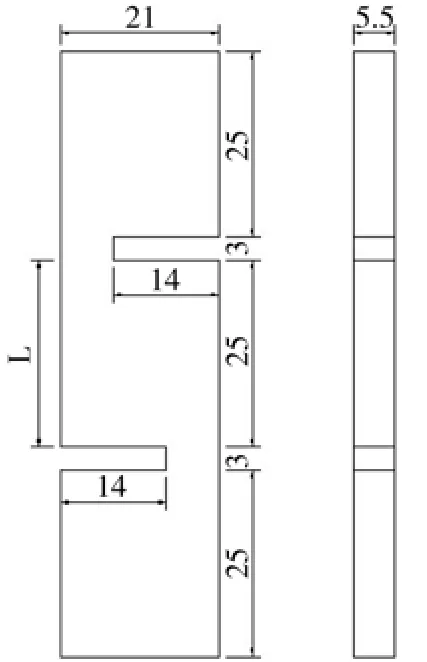

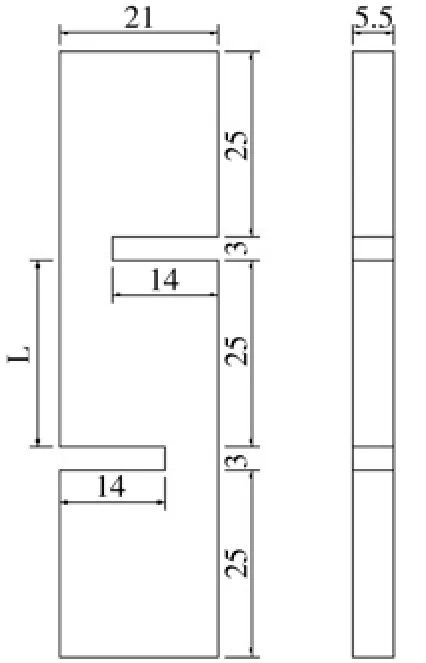

(2) 毛竹竹条:杭州大庄实业集团有限公司提供,4年生毛竹,精刨去青去黄,尺寸为长×宽×高=2 000 mm×21 mm×5.5 mm,平均密度为0.67 g/cm3,含水率为9%~11%。

1.2 试验设备

主要设备有万能力学实验机(INSTRON-5582)、精密推台锯(FESTOOL-CS70)、电热鼓风干燥箱(上海一恒科技有限公司)、数显游标卡尺(精度0.01 mm)、电子天平(精度0.01 g)等。

1.3 试验方法

拉伸剪切强度实验参照标准ASTM D 906《Standard Test Method for Strength Properties of Adhesives in Plywood Type Construction in Shear by Tension Loading1》。

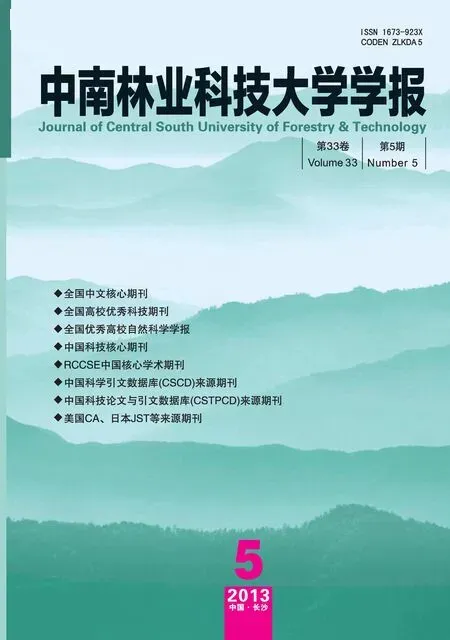

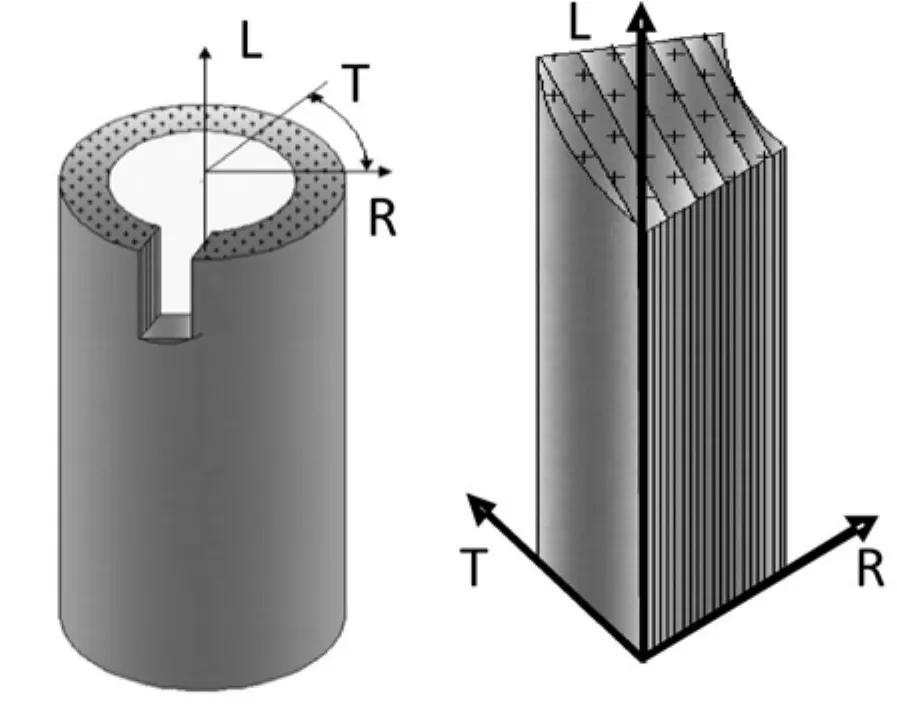

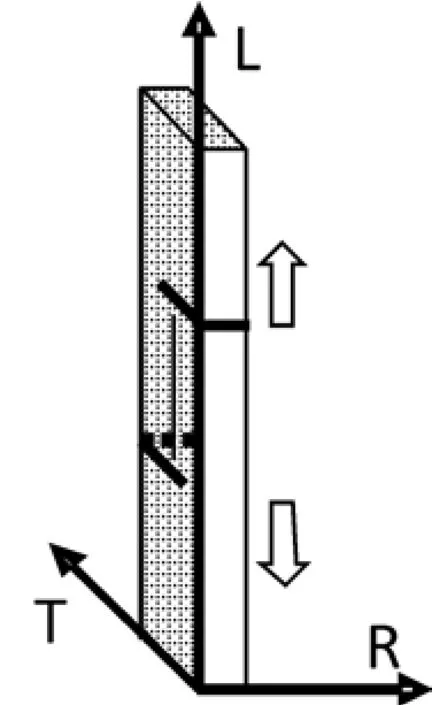

首先竹材方向的定义如图1所示:L为纵向,R为径向,T为弦向。则竹片的6个加工面分别为:LR面为纵径面(左、右),LT面为纵弦面(内、外),TR面为横切面(上、下)。当试样的拉伸剪切破坏面平行于纵径面时,实验模式为径向拉伸剪切;当试样的拉伸剪切破坏面平行于纵弦面时,实验模式为弦向拉伸剪切。2种不同的拉伸剪切模式见图 2~ 3。

图1 竹材方向定义Fig.1 Direction def i nition of Moso bamboo

图2 径向拉伸剪切示意Fig.2 of tensile shear test of radial

图3 弦向拉伸剪切示意Fig.3 of tensile shear test of tangential

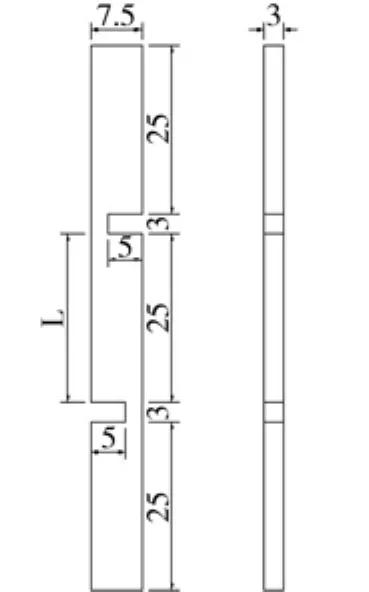

分别准备分级竹青片和竹条各20根,依次编号。在每根分级竹青片/竹条上,截取径向拉伸剪切试样和弦向拉伸剪切试样各1个,注意避开竹节部位和缺陷。然后,对试样进行双面开槽处理,4种拉伸剪切试样的具体形状和尺寸见图4~7。

图4 分级竹青片径向拉伸剪切试样Fig.4 Tensile shear test sample of radial of graded Moso bamboo strips near bamboo green

图5 分级竹青片弦向拉伸剪切试样Fig.5 Tensile shear test sample of tangential of graded Moso bamboo strips near bamboo green

图6 竹条径向拉伸剪切试样Fig.6 Tensile shear test sample of radial of Moso bamboo strips

2 试验结果与分析

图7 竹条弦向拉伸剪切试样Fig.7 Tensile shear test sample of tangential of Moso bamboo strips

分级竹青片和竹条的径向和弦向拉伸剪切强度值见表1。实验结果显示:分级竹青片的径向拉伸剪切强度平均值为12.71 MPa,弦向拉伸剪切强度平均值为7.98 MPa;竹条的径向拉伸剪切强度平均值为6.99 MPa,弦向拉伸剪切强度平均值为4.38 MPa。分析可知:对于同一种材料而言,其径向拉伸剪切强度大于弦向拉伸剪切强度;分级竹青片的拉伸剪切强度大于竹条的拉伸剪切强度。

表1 分级竹青片和竹条的拉伸剪切强度值Table 1 Tensile shear strength of graded Moso bamboo strips near bamboo green and Moso bamboo strip

已有文献报道,竹材基本组织强度和纤维束/基本组织间的界面强度较弱[8],则根据胶合理论可知,当竹材自身发生剪切破坏时,裂纹主要是在基本组织内部和界面上扩展,纤维素含量越高、基本组织含量越低,拉伸剪切强度就越高。

竹材沿径向由内到外,纤维素的含量逐渐增大,基本组织的含量逐渐减小。已有研究结果表明:内部靠竹黄处,纤维素含量约为25%,基本组织含量约为75%,而外部靠竹青处,纤维素含量约为60%,基本组织含量约为40%[9],所以沿径向由内到外,竹材的拉伸剪切强度呈梯度增大趋势。本文中分级竹青片的拉伸剪切强度大于竹条,与以上分析结果相符合。

径向拉伸剪切的破坏裂纹是沿径向扩展,会穿过外侧力学性能较高的部位;而弦向拉伸剪切的破坏裂纹是沿弦向扩展,和外侧力学性能较高的部位平行。裂纹扩展方向不同导致同一种材料径向拉伸剪切强度大于弦向拉伸剪切强度。

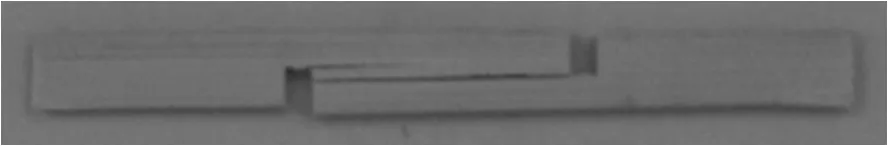

不同种类试件的破坏模式见图8~11。

图8 分级竹青片径向拉伸剪切破坏模式Fig.8 Failure mode of tensile shear test of radial of graded Moso bamboo strips near bamboo green

图9 分级竹青片弦向拉伸剪切破坏模式Fig.9 Failure mode of tensile shear test of tangential of graded Moso bamboo strips near bamboo green

图10 竹条径向拉伸剪切破坏模式Fig.10 Failure mode of tensile shear test of radial of Moso bamboo strips

图11 竹条弦向拉伸剪切破坏模式Fig.11 Failure mode of tensile shear test of tangential of Moso bamboo strips

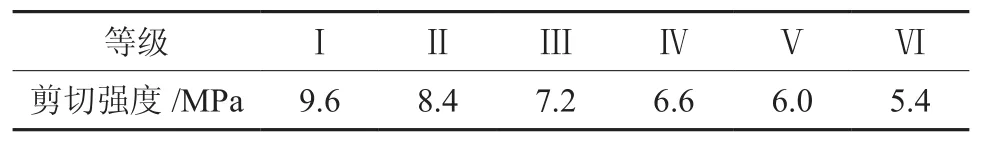

参考表2日本结构用胶合木标准JAS 1152《Japanese Agricultural Standard for Glued Laminated Timber》可知,分级竹青片的径向拉伸剪切强度平均值远远超过Ⅰ等胶合木标准,弦向拉伸剪切强度平均值略低于Ⅱ等胶合木。

3 结 论

表2 日本结构用胶合木标准JAS 1152Table 2 Japanese Agricultural Standard for glued laminated timber

(1)分级竹青片的拉伸剪切强度大于竹条的拉伸剪切强度。因为竹材基本组织强度和纤维束/基本组织间的界面强度较弱,而竹材沿径向由内到外纤维素含量逐渐增大,基本组织含量逐渐减小,所以沿径向由内到外,竹材的拉伸剪切强度逐渐增大。

(2)同一种材料,径向拉伸剪切强度大于弦向拉伸剪切强度,原因是径向破坏裂纹会穿过外侧力学性能较高的部位,而弦向破坏裂纹则平行于外部力学性能较高的部位。

(3)分级竹青片的径向拉伸剪切强度平均值远大于日本Ⅰ等结构用胶合木标准。

[1] 黄盛霞,马丽娜,邵卓平,等.毛竹微观构造特征与力学性质关系的研究[J].安徽农业大学学报,2005,32(2):203-206.

[2] 江泽慧.世界竹藤[M].沈阳:辽宁科学技术出版社, 2002:232-233.

[3] 张宏健,尹秀明,邱荣强,等.胶合板胶合效果评价方法探讨[J].木材工业,2003,17(5):4-7.

[4] 程瑞香,李 影.PVC/木粉复合材料胶接件拉伸剪切强度的研究[J].木材加工机械,2011,4:6-9.

[5] 王凡非,王文衡.我国竹材人造板生产现状与问题初探[J].中国人造板,2007,12:1-4.

[6] Japanese Ministry of Agriculture, Forestry and Fisheries. No 1152 Japanese Agricultural Standard for Glued Laminated Timber [S]: 2007-09-25.

[7] 王 瑞,陈海霞,郭兴峰,等.层合板复合材料的层间剪切强度评价方法及其改进研究[J].玻璃钢/复合材料,2004(4):8-11.

[8] 邵卓平.竹材的层间断裂性质[J].林业科学,2008,44(5):122-127.

[9] 冼杏娟,冼定国.竹材的微观结构及其与力学性能的关系[J].竹子研究汇刊,1990,9(3):10-23.

Effects of anisotropy and radial gradient variation on tensile shear strength of Moso bamboo

LI Jun, SUN Zheng-jun

(International Centre for Bamboo and Rattan, Beijing 100102, China)

Bamboo wood is a material of anisotropy and radial gradient variation, and tensile shear strength is a very important factor for evaluating bonding strength of bamboo-based panels. The tensileshear strength of radial and tangential of Moso-bamboo were measured by taking the graded Moso bamboo strip near the bamboo green and Moso bamboo strip as raw materials through double-grooves tensile shear tests. The results show that the means of tensile shear strength of radial and tangential of graded Moso bamboo strip near the bamboo green were 12.71 and 7.98 MPa respectively, while those ofMoso bamboo strip were 6.99 and 4.38 MPa respectively. From difference between radial and tangential,the tensile shear strength of radial was higher than that of tangential. From radial gradient variation, thetensile shear strength of graded Moso bamboo strip near the bamboo green was far more higher than that of Moso bamboo strip.

Phyllostaehys pubeseens Mazel ex H. delehaie; Moso bamboo; anisotropy; radial gradientvariation; tensile shear strength

S781.9

A

1673-923X(2013)05-0120-04

2012-12-10

国家林业公益性行业科研专项(201004005)

李 俊(1987-),男,河南信阳人,硕士研究生,研究方向:竹质工程材料;E-mail:lijun6421@163.com

孙正军(1955-),男,北京人,研究员,博士,研究方向:竹木复合材料;E-mail:sunzj@icbr.ac.cn

[本文编校:谢荣秀]