活性炭喷射脱汞实验研究和预测模型

2013-12-26段钰锋洪亚光韦红旗

周 强 段钰锋 洪亚光 朱 纯 佘 敏 韦红旗

(东南大学能源热转换及其过程测控教育部重点实验室, 南京 210096)

(东南大学能源与环境学院, 南京 210096)

汞是一种具有挥发性、迁移性及生物累积性的剧毒污染物[1].燃煤烟气是最大的人为汞排放源[2],全世界每年燃煤排放的汞总量达到3000t以上[3].我国汞排放量约为500 t/a,其中向大气排放量约为350 t/a,且每年以4.8%递增,这使得我国面临着比其他国家更严峻的汞污染现状[4].燃煤烟气汞主要以3种形态存在[5]:单质汞Hg0(g)、氧化态汞 Hg2+(g)和颗粒态汞Hg(p).Hg2+(g)易溶于水,可被湿法脱硫装置脱除,颗粒态汞Hg(p)可被静电除尘器或布袋除尘器捕获,而单质汞由于其具有易挥发性及难水溶性而无法被脱除.

目前最成熟的燃煤脱汞技术是烟道活性炭喷射(ACI)技术[6],即在锅炉空预器之后向烟道中喷入活性炭,其在流动过程中与烟气中汞发生物理和化学吸附作用,将烟气中气态单质汞转化为氧化态汞和颗粒态汞,吸附汞后的活性炭经过除尘装置而脱除[7].近年来美国燃煤电厂控制汞排放的ACI技术已经趋于成熟,运行经验表明ACI技术能够有效地控制燃煤电厂汞排放,调节部分参数(停留时间、吸附剂粒径、喷射量等)可以达到最佳脱汞效果,降低脱汞成本.

本文在模拟烟气管道喷射吸附剂脱汞实验装置上,考察了一种未改性活性炭的喷射脱汞特性,研究了活性炭粒径、停留时间、活性炭浓度对烟气中汞吸附脱除的影响.针对活性炭喷射脱汞过程,建立了由质量平衡、传质过程以及活性炭表面等温吸附模型组成的活性炭喷射脱汞综合预测模型,并对模型参数进行了敏感性分析.研究结果可为燃煤锅炉烟气喷射吸附剂脱汞技术提供基础性数据.

1 实验系统

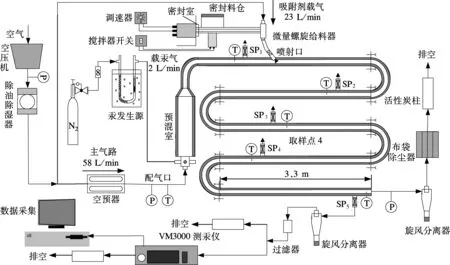

图1为模拟烟气活性炭烟道喷射脱汞实验装置系统图,主要由模拟烟气发生装置、烟气预热器、汞渗透管、气体混合器、活性炭喷射系统、烟气管道系统、气体固体采样器、收尘装置和气体净化装置等组成.模拟烟道长20m,内径16mm,内衬Teflon,整个烟道系统保持恒温,5个取样点均匀分布在烟道上,用来测定烟道中不同停留时间的汞浓度.

图1 模拟烟气管道喷射吸附剂脱汞实验装置系统图

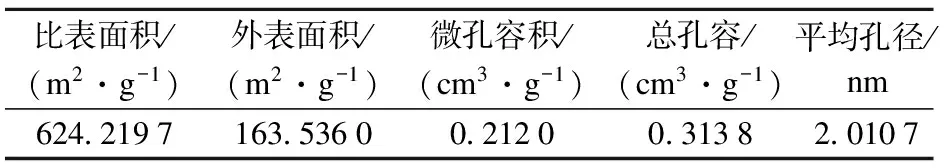

实验中使用2根汞渗透管,用于调节气体中汞浓度,载汞气用高纯氮,流量为1 L/min.活性炭喷射量用微量螺旋给料器进行精确定量,通过调速器改变活性炭喷射量,并用高压气流通过喷射器将吸附剂颗粒喷射到烟道中.为提高实验测试精度,将活性炭颗粒与相同粒径的惰性物料SiO2颗粒进行混合(质量比为1∶9),活性炭的物性参数见表1.烟道中总烟气流量为5m3/h,烟速约为9m/s,停留时间约为2s,烟气温度为120℃,烟气入口汞浓度为9.9μg/m3.烟道中的吸附剂颗粒经过尾部的旋风分离器和布袋除尘器收集,烟气经活性碳柱排入大气.实验采用在线测汞仪VM3000对烟气进行汞浓度测定.实验过程中,汞测定仪每隔1s 测量一次汞浓度,在工况稳定后取样20min.活性炭喷射脱汞的评价指标用脱汞率表示:

(1)

式中,η为脱汞率,%;Cin为初始烟气汞浓度,kg/m3;Cg为取样点烟气汞浓度,kg/m3.

表1 活性炭AC吸附剂的孔结构参数

2 活性炭喷射脱汞预测模型建立

建立模型过程中做如下假设:① 烟气中汞的脱除均源于活性炭;② 烟气汞在活性炭表面的吸附平衡用Freundlich等温方程描述;③ 活性炭均为球形,且尺寸大小相等,在烟气中均匀分布,与烟气的相对速度为0.

2.1 吸附过程的汞质量平衡模型

活性炭在流动过程中,单位体积内活性炭的汞吸附量等于单位体积内烟气中汞浓度的降低量,即

(2)

式中,t为停留时间,s;M为单位体积活性炭浓度,kg/m3;qs为活性炭内部的平均汞吸附量,kg/kg.

2.2 活性炭表面的汞吸附平衡模型

烟气汞在活性炭表面的吸附平衡可用Freundlich等温方程描述[8-10]:

(3)

式中,q*为饱和吸附量,kg/kg;C*为平衡浓度,kg/m3;K为与温度、活性炭特性有关的吸附常数,(kg/m3)-1/n;n为与吸附强度和温度有关的无因次常数.

当烟气中汞浓度较低时,n值接近于1[9],式(3)变为

q*=KC*

(4)

经固定床测试,所用活性炭在120℃时,K=294m3/kg.

2.3 吸附过程的传质系数模型

2.3.1 外部传质过程

外部传质过程即烟气中气相汞分子向活性炭表面传递的过程,可表示为

(5)

式中,NA为传质速度,kg/(m3·s);kg为外部传质系数,m/s;a为单位体积活性炭的比表面积,m2/m3;Ci为活性炭表面的汞浓度,kg/m3.

kg可由舍伍德数Sh确定[8-9],即

(6)

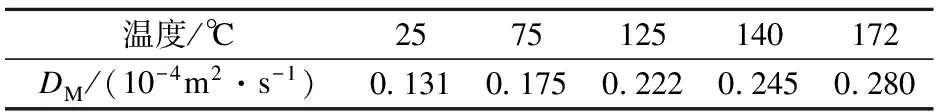

式中,DM为气态汞在空气中的分子扩散系数,m2/s,其值如表2所示;dp为活性炭粒径,m.而Sh是施密特数Sc和雷诺数Re的函数[9],即

(7)

当活性炭为圆形小颗粒时,与烟气同向流动,且流速相等,则Sh近似等于2[8],由此可得

(8)

通过下式可得到单位体积活性炭的比表面积为[8]

(9)

式中,ρs为活性炭密度,取500kg/m3.

表2 气态汞在空气中的分子扩散系数[10]

2.3.2 内部传质过程

颗粒内部传质过程即活性炭表面的汞分子向活性炭内部活性位点扩散的过程,可表示为

(10)

式中,qi为活性炭外表面的平均汞浓度,kg/kg;ks为内部传质系数,m/s,可根据下式确定[9]:

(11)

其中,Ds为内扩散系数,m2/s,其计算公式为[8-11]

(12)

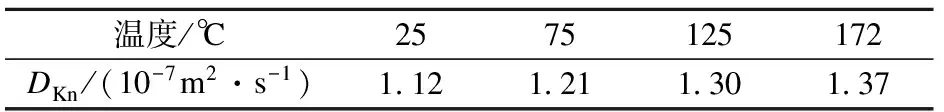

其中,DKn为气态单质汞在活性炭内的努森扩散系数,m2/s,其值如表3所示;εp为活性炭内部孔隙度,取值为0.7[11-12];τp为孔隙曲折度,取值为7[11-12].

表3 气态单质汞在活性炭内的努森扩散系数[10]

2.3.3 总传质系数

总传质过程即烟气中汞传递到活性炭内部的过程,可用下式表示[9-10]:

NA=kga(Cg-Ci)=ksa(qi-qs)

NA=Kga(Cg-C*)=Ksa(q*-qs)

(13)

式中,Kg为以气相浓度差为基础的物质总传质系数,m/s;Ks为以固相吸附量之差为基础的物质总传质系数,m/s.通过式(13)可得下式[9-10]:

(14)

式中,K为Freundlich吸附平衡常数.

3 模型求解

根据边界条件(Cg=Cin,qs=0;Cg=Cg,qs=qs),对式(2)进行积分,得

(15)

假设活性炭汞吸附量为qs时已达饱和,即qs=q*,联合式(4)得

(16)

将式(16)代入式(13), 并联合式(2)得

(17)

根据边界条件(t=0时,Cg=Cin;t=t时,Cg=Cg)对式(17)进行积分,并将式(9)代入,得

(18)

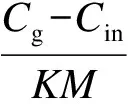

将式(18)代入式(1),可得到活性炭喷射脱汞效率为

(19)

4 结果分析

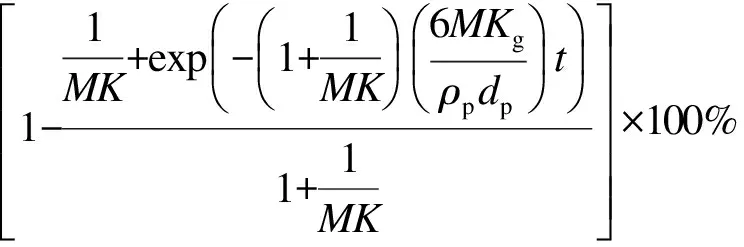

4.1 总传质系数

结合式(8)、(11)、(12)和(14),并假设吸附常数K=294m3/kg不随温度变化,计算可得不同粒径活性炭在不同温度下的总传质系数Kg,如表4所示.由表可见,当活性炭的吸附常数K不变时,随活性炭粒径的减小或烟气温度升高,活性炭吸附汞的总传质系数均增大.

表4 不同温度下的总传质系数Kg m/s

4.2 实验结果与模型预测结果对比分析

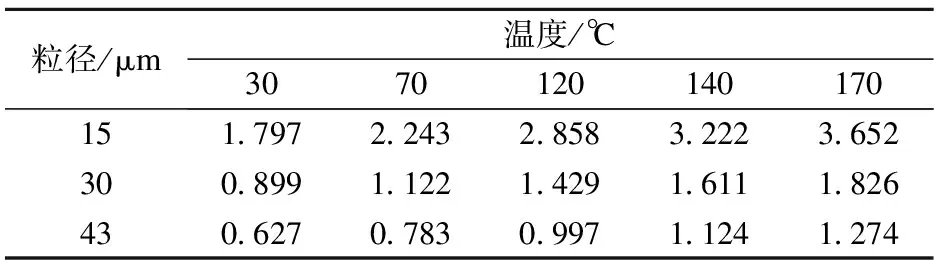

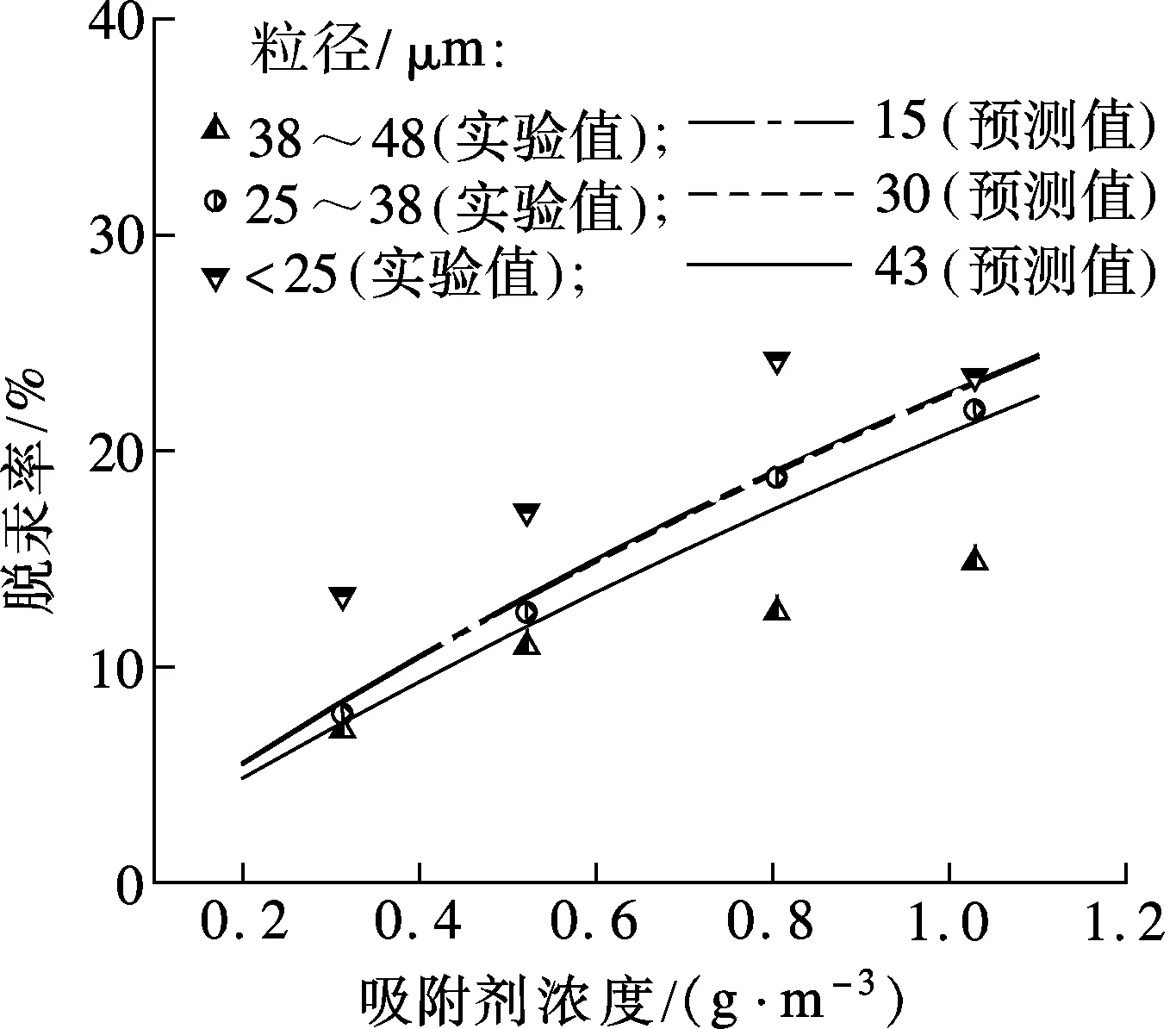

图2和图3分别为停留时间和活性炭粒径对脱汞效率的影响实验结果与模型预测结果的对比.由图可以看出,模型预测值和实验值的汞脱除率曲线变化趋势基本相同,脱汞率均随活性炭浓度增加而增加,但模型值和实验值之间仍存在一些误差.导致模型预测结果与实验结果之间存在误差的因素有很多,如:实验中可能存在系统误差与人为误差;模型存在固有误差及模型假设与简化造成的误差;模型中假设的活性炭特性参数与实际存在差别等.

从图2中的预测结果与实验结果均可看出,随停留时间的增加,脱汞率不断增加.停留时间为0.55~1.07s时,脱汞率增加较快;停留时间为1.07~2.03s时,脱汞率增加较慢.说明停留时间的增加有利于脱汞率的增加,但增加趋势下降.图3为活性炭粒径对脱汞率的影响,实验结果表明活性炭粒径减小可促进脱汞率的增加,预测结果也得到同样的规律;活性炭粒径为30 μm的模型预测结果与实验结果的误差非常小,但活性炭粒径为15 μm的预测脱汞率和30 μm基本重合,与实验结果不一致.尽管模型预测结果与实验结果存在误差,但该模型仍能较合理地预测实验结果.模型可预测达到一定脱汞效率需要的活性炭量,从而进行活性炭喷射脱汞的经济性分析.

图2 停留时间的影响实验结果与预测结果对比

图3 粒径的影响实验结果与预测结果对比

5 模型参数敏感性分析

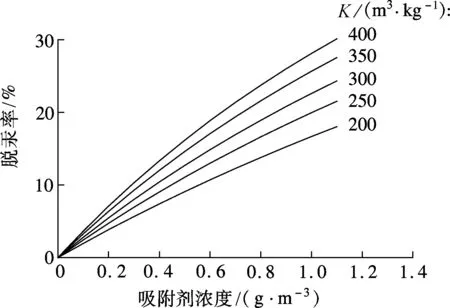

当停留时间为2.03s,活性炭粒径为30μm,总传质系数为1.409m/s时,活性炭吸附常数K对脱汞效率的影响如图4所示.从图中可看出,K值变化对脱汞率的影响较大.当K不断增大时,脱汞率不断增加.活性炭吸附常数K与温度有关,当温度越高时,K值越小,脱汞率不断降低,这与Serre等[13]和胡长兴等[14]的实验结论一致.对于吸附剂特性而言,K值越大,其脱汞率越大.

图4 活性炭吸附常数K对脱汞效率的影响

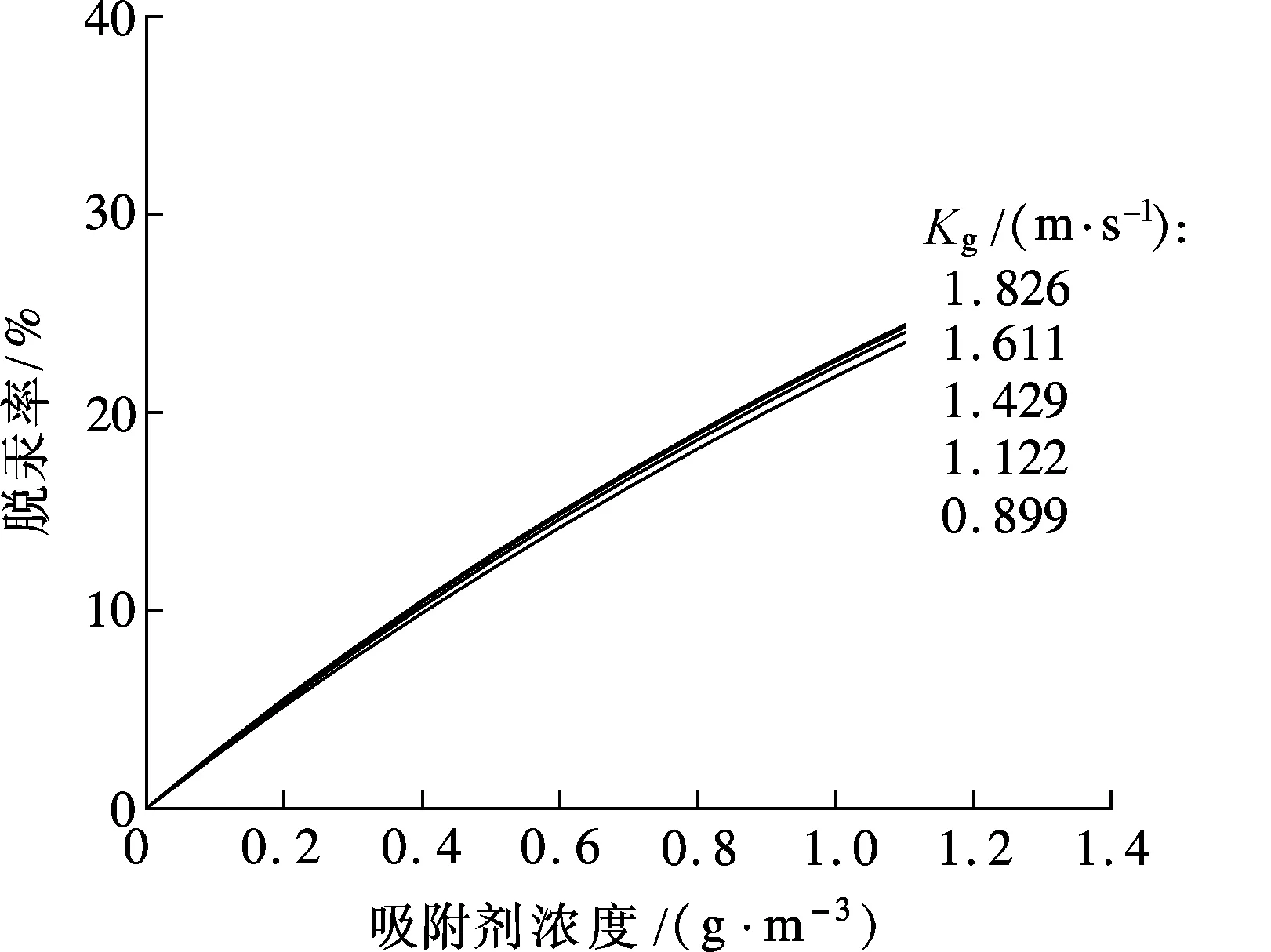

假设活性炭吸附常数K不变,停留时间为2.03s,活性炭粒径为30μm,总传质系数Kg对脱汞效率的影响如图5所示.可看出,总传质系数的变化对脱汞效率的影响不大,总传质系数从0.899m/s增加到1.826m/s时,脱汞效率基本不发生变化,但Sjostrom等[15]和Maroto-Valer等[16]指出由于ACI技术中吸附剂的停留时间非常短,因此汞在吸附剂表面的吸附受传质控制.本预测模型对传质系数的分析存在一定的偏差,导致传质系数的影响不敏感,因而需要进一步改进.

图5 总传质系数Kg对脱汞效率的影响

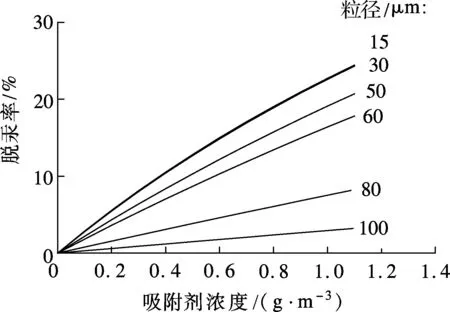

当停留时间为2.03s,活性炭吸附常数K为294m3/kg时,活性炭粒径对脱汞效率的影响如图6所示.从图中可看出,活性炭粒径对脱汞效率的影响较大,随着粒径的减小,脱汞效率不断增大;预测的脱汞率变化规律与Serre等[13]和Lee等[17]的实验结果一致.当活性炭粒径为15和30μm时,脱汞率曲线基本重合,说明小于30μm的活性炭,粒径变化对脱汞率的影响不大.当活性炭粒径为80和100μm时,脱汞效率很低,说明粒径大于80μm的活性炭粒径不适合烟气脱汞.因此,适宜的烟气喷射脱汞活性炭的粒径范围在30~80μm之间.

图6 活性炭粒径对脱汞效率的影响

图7为停留时间对脱汞效率的影响,从图中可看出停留时间在1.07s以内,停留时间的增加可以显著地增加脱汞率,变化规律与Serre等[13]和Lee等[17]的实验结果基本一致.但停留时间达到1.07s后,随着停留时间的增加,脱汞率增加幅度明显降低,再增加停留时间已不能显著增加脱汞效率.说明烟气喷射脱汞过程在小于2s的时间内基本完成.通常商业装置上喷射脱汞吸附剂的停留时间均小于2s[18],与本模型预测结果相吻合.综合图4~图7还可看出,增加烟气中活性炭的浓度即活性炭的喷射量,可较大幅度地增加脱汞率,说明活性炭浓度对脱汞率的影响较大.该结果与文献[13,17,19]的实验结果一致.

图7 停留时间对脱汞效率的影响

6 结语

1) 活性炭喷射脱汞实验结果表明,增加活性炭的停留时间,增大烟气中的活性炭浓度即活性炭喷射量,减小活性炭粒径均能显著增加活性炭喷射脱汞效率.

2) 等温吸附过程综合预测模型结果表明,当吸附常数K不变的情况下,增加烟气温度和减小吸附剂粒径均可显著增加活性炭吸附汞的总传质系数.

3) 建立的活性炭喷射脱汞预测模型,能较好地预测活性炭的脱汞率,模型预测的脱汞效率与实验结果具有相同的变化趋势;该模型可用于预测烟气喷射活性炭脱汞过程.

4) 模型参数敏感性分析表明,活性炭浓度、活性炭粒径、活性炭吸附常数K和停留时间是烟气喷射脱汞过程的主要影响参数,对脱汞效率有显著的影响,这与实验结果相一致.

)

[1] Xu W Q, Wang H R, Zhu T Y. Mercury removal from coal combustion flue gas by modified fly ash [J].JournalofEnvironmentalSciences, 2013,25(2):393-398.

[2] 任建莉, 周劲松, 骆仲泱, 等. 新型吸附剂脱除烟气中气态汞的实验研究[J].中国电机工程学报, 2007, 27(2):48-53.

Ren Jianli, Zhou Jinsong, Luo Zhongyang, et al. The application of novel sorbents for mercury vapor removal from simulated flue gases [J].ProceedingsoftheCSEE, 2007,27(2):48-53. (in Chinese)

[3] 杨振宇, 羌宁, 季学李. 美国燃煤电厂锅炉烟气中汞的研究进展[J]. 能源环境保护, 2003, 17(5): 3-7.

Yang Zhenyu, Qiang Ning, Ji Xueli. Current advances of mercury emissions from coal-fired electric utility boilers in USA [J].EnergyEnvironmentalProtection, 2003,17(5): 3-7.(in Chinese)

[4] Niksa S, Fujiwara N. Estimating Hg emissions from coal-fired power stations in China [J].Fuel, 2009,88(1): 214-217.

[5] Martinez A I, Deshpande B K. Kinetic modeling of H2O2-enhanced oxidation of flue gas elemental mercury [J].FuelProcessTechnology, 2007,88(10):982-987.

[6] Lee S H, Rhim Y J, Cho S P, et al. Carbon-based novel sorbent for removing gas-phase mercury [J].Fuel, 2006,85(2):219-226.

[7] 陶叶. 火电机组烟气脱汞工艺路线选择[J]. 电力建设, 2011, 32(4):74-78.

Tao Ye. Process route selection of mercury control for coal-fired units [J].ElectricPowerConstration, 2011,32(4):74-78. (in Chinese)

[8] Meserole F B, Chang R, Carey T R, et al. Modeling mercury removal by sorbent injection [J].Air&WasteManagementAssociation, 1999,49:694-704.

[9] Zhao B T, Zhang Z X, Jin J, et al. Simulation of mercury capture by sorbent injection using a simplified model [J].JournalofHazardousMaterials, 2009,170(2/3):1179-1185.

[10] 任建莉, 周劲松, 骆仲泱, 等. 汞吸附过程的实验研究和数学模型[J].中国电机工程学报, 2006, 26(11):1-6.

Ren Jianli, Zhou Jinsong, Luo Zhongyang, et al. Fixed-bed experiments and mathematical modeling for adsorption of mercury vapors [J].ProceedingsoftheCSEE, 2006,26(11):1-6. (in Chinese)

[11] Scala F. Simulation of mercury capture by activated carbon injection in incinerator flue gas.1.in-duct removal [J].EnvironmentalScienceandTechnology, 2001,35(21):4367-4372.

[12] Flora J R, Hargis R A, O’Dowd W J, et al. Modeling sorbent injection for mercury control in baghouse filters: Ⅰ-model development and sensitivity analysis [J].AirandWasteManagementAssociation, 2003,53(4):478-488.

[13] Serre S D, Gullett B K, Ghorishi S B. Entrained-flow adsorption of mercury using activated carbon[J].AirandWasteManagementAssociation, 2001,51(5):733-741.

[14] 胡长兴, 周劲松, 骆仲泱,等. 烟气脱汞过程中活性炭喷射量的影响因素[J]. 化工学报, 2005, 56(11): 2172-2177.

Hu Changxing, Zhou Jinsong, Luo Zhongyang, et al. Factors affecting amount of activated carbon injection for flue gas mercury control[J].JournalofChemicalIndustryandEngineering, 2005,56(11): 2172-2177. (in Chinese)

[15] Sjostrom S, Ebner T, Ley T, et al. Assessing sorbents for mercury control in coal-combustion flue gas [J].AirandWasteManagementAssociation, 2002,52(8):902-911.

[16] Maroto-Valer M M, Zhang Y Z, Granite E J, et al. Effect of porous structure and surface functionality on the mercury capacity of a fly ash carbon and its activated sample[J].Fuel, 2005,84(1):105-108.

[17] Lee S H, Rhim Y J, Cho S P, et al. Carbon-based novel sorbent for removing gas-phase mercury[J].Fuel, 2006,85(2):219-226.

[18] Lee S S, Lee J Y, Keener T C. Novel sorbents for mercury emissions control from coal-fired power plant[J].JournaloftheChineseInstituteofChemicalEngineers, 2008,39(2):137-142.

[19] Scala F, Chirone R. In-duct removal of mercury from coal-fired power plant flue gas by activated carbon: assessment of entrained flow versus wall surface contributions [J].EnvironmentalEngineeringScience, 2008,25(10): 1423-1428.