环氧抗磨涂层在机床导轨上的应用

2013-12-23于馨魏兴康久良申展超

于馨, 魏兴, 康久良, 申展超

(大连益利亚工程机械有限公司,辽宁 大连116025)

1 引 言

机床导轨对支撑部件起承载作用,对执行部件起引导作用。随着全自动、高精度、高效率、长时间连续工作的数控机床和加工中心的发展,对导轨工作的可靠性和稳定性也提出了更高的技术要求。

滑动导轨是最常见的导轨之一。在使用过程中,滑动导轨常因摩擦系数大、磨损快、低速易爬行等缺点,导致配对使用的金属导轨面精度降低、使用寿命缩短,同时也影响了机床的加工精度、效率及寿命。

为了解决以上问题,可通过在滑动导轨上涂敷一种环氧基高分子复合树脂的抗磨涂层,来提高滑动导轨的性能。这种材料具有优良的综合性能,是一种较为理想的涂层材料。

2 环氧抗磨涂层及其特性

2.1 环氧抗磨涂层的介绍

环氧抗磨涂层是一种由高分子化合物环氧树脂及高性能填料组成的复合物。在固化剂作用下,热塑料的直链高分子化合物转变成网状体结构的热固性化合物,固化产物中含有所需的粘结剂、建模材料、增强材料、耐磨材料及润滑填料。

涂层材料不是一种成型的树脂导轨制成品,不能通过粘贴和镶装方法直接使用。制作时,把涂层材料和固化剂调配成胶状物,将其涂敷在容易磨损的导轨面上,利用成型模具等构成新的导轨副。环氧抗磨涂层可以用于各种形式的直线运动导轨、圆周运动导轨、压板及镶条。

2.2 环氧抗磨涂层的特性

同其他普通涂层相比,环氧抗磨涂层的特性具有如下特性:(1)抗磨损性好。能将抗磨涂层和对磨表面的磨损降为最小。(2)成型精确。涂层成型后无变形,可得到与模具相同的涂层表面,避免了机械二次加工。(3)安全可靠。涂层的特性可以防止由意外而引起高磨损的情况发生。即使在没有润滑的情况下,也不会产生加剧磨损或卡死的现象。(4)尺寸稳定。在有负载工作时,几乎不变形,特别是在高温下(最高工作温度80℃),也不产生软化变形。(5)粘接力强。涂层材料对已清洁的金属表面具有良好的粘接性,也可以用来修复损坏或是加工错误的部分。(6)耐化学性好。涂层对常见的人造或天然的溶剂,如水、海水、矿物油、合成油、弱酸、汽油和酒精有抗耐性。(7)抗震性好。涂层的抗震性能较以往的滑动导轨有明显的提升,同时也提升导轨的动态刚性。

图1 注塑成型法示意图

3 注塑成型法

本方法需在涂敷涂层的导轨面与成型模具(或配对导轨)之间粘贴密封条,以形成一定的厚度空间,并通过“注射”的方式,使涂层充满此空间。由于涂层成型后具有无收缩的特性,所以成型后的导轨面与成型模具(或配对导轨)具有相同的精度和结构形式(见图1)。

4 导轨成型面的加工要求

图2 成型面的粗糙化处理

4.1 成型面要求

导轨成型面需要进行粗糙化加工,如图2 所示。通过粗刨、粗车、线切割等加工方式,加工成较为粗糙的成型表面,如图3 所示,增大涂层的附着力,易于涂敷涂层材料。

4.2 注塑孔

成型需要通过注塑孔“注射”到导轨面和成型模具(或配对导轨)之间的间隙中,如图1 所示。

如果涂层长度大于1000mm 时,注塑孔的位置最好在导轨的中心,这样“注射”涂层混合物时可以同时向两个方向填充涂层间隙。对于较长的工件,需增加注塑孔的个数,孔间距约500mm 为宜。

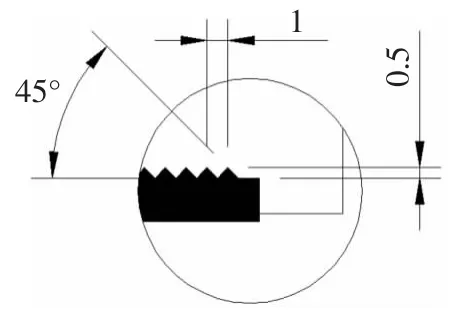

当注塑孔有角度变化的要求,需要参照图4的方式进行加工。

图3 成型面加工深度

图4 注塑孔的加工要求

5 环氧抗磨涂层的成型过程

环氧抗磨涂层的成型主要包括清洁、密封、定位、调制涂层材料、喷涂脱模剂、注塑、加工油槽及后处理等步骤。

(1)清洁。待成型的导轨面不能受到油、油脂、灰尘、锈及保护漆等影响。涂敷前要对成型面多次清洁,涂敷前要使用丙酮进行清洁,然后用压缩空气对成型面进行清洁,保证涂层能够更好地附着在导轨面上。

(2)密封。根据工件的特性不同,密封的主要方式为金属边界密封和橡胶密封,有时也会使用贴附软带进行密封。

(3)定位。在注塑过程中,将清洁好的导轨面使用螺钉或者夹具进行固定。以确保涂层的厚度均匀,防止有注射过程中产生的压力,致使涂层厚度不均(见图5)。

(4)调制涂层材料。将不同种树脂混合物按照比例、重量进行均匀调制,得到可使用的涂层材料。

(5)喷涂脱模剂。在成型模具(或配对用导轨)的表面或涂层可能溢到的表面喷涂脱模剂。

(6)注塑。成型过程中,使用专用工具将涂层材料从注射孔压入,当涂层材料从最远处的孔或端部溢出时表示注塑完成,然后去除密封和挤压件就完成注塑成型。

(7)加工油槽。油槽有专门的成型模具,将油槽模按预先设计的形状粘贴在成型模具(或配对使用导轨)接触面上。当导轨涂层固化后,油槽模很容易从导轨涂层剥离开,得到预先设计的油槽形状。不管是复杂结构的油槽,还是图样形式的油槽,都可通过油槽模实现。使用油槽模,可使油槽深度达到2mm。在设计油槽时,间距至少10mm,并确保各个通道畅通。

(8)成型后处理。成型后,将导轨取下,油槽模去除,清理挤压多余的涂层材料(见图6、图7)。

当成型后的涂层表面出现裂纹、凹点等缺陷时,可以通过同种材料进行修补。根据需要,也可以对导轨涂层面进行机加工。

图5 成型时的夹具固定

图6 成型后的导轨涂层

6 结 论

图7 导轨涂层的端面结合处

(1)导轨的环氧抗磨涂层通过上述的方法成型后,工艺过程简单,减少加工工序,提高工作效率,增加了工件的精度,节省时间及费用。

(2)涂敷环氧抗磨涂层的导轨防爬性好,抗磨性强,附着性好,注塑成型精度高。在不同的载荷下,成型尺寸稳定。

(3)应用范围广泛。环氧抗磨涂层材料在光学用具、工具机、翻修处理设备、水力设备及泵等上也大量使用。

[1] SKC-TECHNIK GmBH.The SKC Slideway Coatings(产品手册)[Z].

[2] 江永军,张燕,杨延水.减磨涂层在磨床导轨上的应用[J].精密制造与自动化,2008(12):59-60.

[3] 杨树根,杨炼,崔海滨,等.机床滑动导轨耐磨涂层工艺的研究[J].组合机床与自动化加工技术,2009,18(4):90-95.

[4] 康文生.减磨涂层注塑成型技术在导轨上的应用[J].制造技术与机床,2013(3):121-125.

[5] 周先辉,孙友松,魏良模,等.新一代环氧润滑耐磨涂层研制与应用中需要解决的若干问题[J].材料保护,2007,40(3):56-60.

[6] JB/T3579-2008,滑动导轨环氧涂层材料技术通则[S].