压力表机芯自动装配生产线的研究与设计

2013-12-23陆春元缪玉芳吉孙佳

陆春元,缪玉芳,吉孙佳,金 芬

(1.苏州市职业大学 机电工程系,江苏 苏州 215104;2.苏州微研有限公司,江苏 苏州 215006)

0 引言

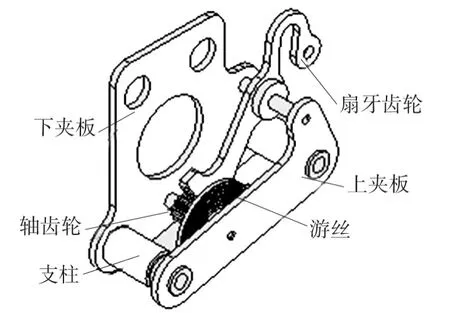

压力表机芯(core of pressure gauge)是压力表专用的传动放大机构,能将弹簧管自由端的直线位移变为角位移,使弹簧管的微小位移量放大,从而使指针获得与所测压力成比例的较大转角,以保证压力表有足够的读数精度,达到容易观察指示值的目的[1]。压力表机芯由轴齿轮、扇形齿轮、游丝以及包括上、下夹板和支柱构成的机架等组成[2]。压力表机芯属精密机械零部件,其装配工艺是压力表制造过程中非常重要的环节,其装配品质的好坏直接影响压力表示值的精度等级。

1 F4001 型压力表机芯自动装配线总体设计

某公司生产的F4001 型压力表机芯如图1 所示,其传统的人工装配工艺如表1 所示。

图1 压力表机芯

采用人工装配,不仅劳动强度大,而且速度慢,产量低,特别是近年来劳动力成本不断提升,招工难,技术工人流动大,这些综合因素使压力表机芯件的装配产量和质量越来越难以保证。为改变压力表机芯人工装配的状况,提高装配品质与效率,须设计压力表机芯自动装配线。

表1 F4001型压力表机芯人工装配工艺卡

针对某一个由若干零件装配而成的产品或半成品,如何设计一台适合的自动化装配设备对其进行装配性生产,是一个创造性很强的过程。优化和合理的总体设计可以加快非标装配设备的设计进度,保证自动化装配设备系统的可靠性。在总体设计阶段,首先需要分析装配工艺,考虑功能的实现方式,设备的结构布局,以及机构系统的构成和控制方式的选择[3]。

1.1 机芯自动装配工艺分析

在上诉叙述中已经列出了压力表机芯人工装配工艺,但采用自动装配线来装配与人工装配有很大的不同,具体如下:

①工序2 压游丝:人工装配时很容易实现,但在自动线装配时,由于游丝是柔性零件,不易抓取,因此压游丝不能列入自动装配线工位,需通过其他途径单独实现;

②工序3 合板:在人工装配时轴齿轮部件、扇形齿轮部件、上夹板可一次放入,但在自动线装配时,不能将过多的工序操作集中在某一台专机上,否则不仅会增加其它专机待料等待的时间,降低生产线利用率,而且还会提高专机的复杂程度,降低设备的可靠性[4]。因此在自动线装配时该工序要拆分成3 个独立的工序;

③工序4 碰板:在人工装配时将合板后的部件放入铆压机可直接铆合,但在自动线装配时,考虑到抓取部位的特殊性,需要对合板后的部件先进行预铆合,才不至于在抓取时部件散架;

④工序5 铆压游丝:在人工装配时可很好的将机芯部件翻转放到铆压夹具并用镊子将游丝和立柱固定后铆压,但在自动线装配时不易用工具将游丝固定,因此这也工序也不能列入自动装配线工位,还需后期人工完成。

另外,在人工装配时,机芯的装配检测、零件供料都由装配工人来实现,不需要单列。但采用自动线装配后,下夹板部件、轴齿轮部件、扇形齿轮部件等供料状态都要通过检测工位的传感器来检测,零件供料通过震盘送料器、机械手等来完成。因此,针对自动装配线的特点需重新制定压力表机芯的自动装配工序:①支柱铆压及供给→②下夹板供料检测→③扇形齿轮部件供给→④扇形齿轮部件供给检测→⑤轴齿轮部件供给→⑥轴齿轮部件供给检测→⑦上夹板供给→⑧上夹板预铆压→⑨预铆压检测→⑩上夹板真铆压及装盘。

1.2 F4001型压力表机芯自动装配线的结构布局设计

装配线的布局受设备、产品、人员、物流运输以及生产方式等多种因素的影响。合理的装配线应尽量减少迂回、停整和搬运,保持装配生产的灵活性,并有效利用人力和面积,这不仅能使物流更加畅通,而且能有效提高生产效率[5]。此次设计的压力表机芯自动装配线有如下具体要求:

(1)装配线要每小时生产压力表机芯1200 件以上;

(2)装配线的占地面积尽量小,尽量节省制造成本;

(3)保证压力表机芯的装配精度,提高装配品质;

(4)减轻工人的劳动强度。

根据以上要求,可知装配线的任何工位耗时都不得超过3s,这就要求设计紧凑的结构和较高的装配效率,同时尽量减少人为因素对产品装配的影响,以达到较高的装配品质和效率。

环线型布局适合于装配工艺复杂程度适中的装配环境,可最大限度地节省使用场地,环线型布局增大了产品在装配线上的装配空间,可按照装配要求的改变增减装配的功能单元,使装配设备具有柔性化[3]。F4001 型压力表机芯自动装配线采用环线型布局,如图2、图3 所示。由主道和辅道构成环线型布局的两条传动链,活动模块在主道17 个工位中的2、3、5、6、9、11、12、15、16、17 工位上依次完成上述提到的10 道装配工序。在主道和辅道之间,通过1 工位的直线电缸单元将活动模块从辅道传送至主道,通过17 工位的直线电缸单元将活动模块从主道传送至辅道,实现活动模块的环线运行。另外,当机芯装配部件出现次品时,可在17 工位的次品模块出口处将部件取出,并通过辅道上的模块入口补充新的活动模块。

图2 F4001 型压力表机芯自动装配线结构布局图

图3 F4001 型压力表机芯自动装配线实物图

2 F4001 型压力表机芯自动装配线的控制系统方案设计

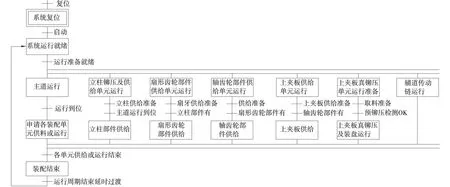

整个装配设备的机构系统设计完成后,需要考虑采用何种控制系统来实现整机的自动化控制。由于PLC 具有设计、安装、接线、调试工作量小,研制周期短,可靠性高,抗干扰能力强,故障率低,维护方便等一系列优点,能适应工业现场的恶劣环境,在工控领域得到广泛的应用[6]。所以采用PLC 作为装配线的主控制系统,能满足生产的需要。F4001 型压力表机芯自动装配线的5 个装配工作单元、2 条传动链分别由7 台三菱FX2N 系列PLC 控制,其中上夹板预铆压、上夹板预铆压检测单元动作较简单,且固定在主道传动链机架上,因此与主道传动链共用1 台PLC控制。整个装配线长度在9m 左右,各装配单元之间相互独立,只与主道传动链间有任务请求和协同关系,因此各装配单元控制PLC 与主道控制PLC 之间需要建立通讯。三菱PLC 常用的通讯模式有CCLINK 模式和485 模式,考虑到485 通讯模式成本较低,且当前的单元间的通讯距离在50m 范围内,485通讯模式的可靠性能满足系统运行需要[7]。因此,压力表机芯自动组装线各单元间采用了485 通讯模式,如图4 所示。上述内容提到装配线的任何工位耗时都不得超过3s,因此各装配单元采用并行工作的方式可提高效率,如图5 所示。在系统复位结束后,各装配单元并行工作,在主道运行到位后,通过485 通讯模式向各装配单元发送供料或装配请求信号,3、4、5 号从站装配单元根据前一装配单元的供料状况依次完成供料动作,6 号从站再根据预铆压检测结果确定是否执行真铆压。

图4 F4001 型压力表机芯自动装配线PLC 通讯方案

图5 F4001 型压力表机芯自动装配线PLC 控制流程图

由于PLC 本身不具备人机交互功能,控制系统工艺参数较多,需要人机交互时,使用具有触摸操作功能的触摸屏是一种很好的选择[8]。F4001 型压力表机芯自动装配线采用昆仑通态MCGS TPC1062KX 彩色触摸屏,用于执行指令输入、手自动控制切换、参数设置、装配产量与质量统计、监控画面显示以及故障原因显示等,如图6、图7 所示。将触摸屏画面使用专用软件在计算机上设计完成后,再通过计算机的RS232 串行通讯口下载到触摸屏[9]。PLC 对触摸屏实时数据库进行读写,达到两者之间的信息交互。

图6 F4001 型压力表机芯自动装配线主界面

图7 F4001 型压力表机芯自动装配线手动界面

3 结束语

压力表机芯自动装配线作为校企合作开发的自动化控制设备,不仅做到自动化程度高,而且在设备上设置大量的检测开关、检测工位,大大提高了设备的装配可靠性。可编程控制器(PLC)的高可靠性和抗干扰能力等优点,极大地提高控制系统的运行的可靠性,触摸屏作为人机接口界面,提供了良好的人机操作界面。系统采用可编程控制器(PLC)技术和人机交互技术的协同设计,保证了压力表机芯自动装配线控制系统可操作性,增强了控制系统的操作性及灵活性,提供了完善的实时监控功能。该自动装配线攻克了小型异型工件自动装配不易实现的难提,实现了整个装配过程的全自动控制、检测。该设备通过用户验收,达到压力表机芯装配自动化要求,并已在企业投入使用。

[1]李艳芳.压力表质量探讨[J].科技信息,2011(11):509

[2]压力表机芯,机械工程名词3[S],北京:科学出版社,2004

[3]姜帆,杨振宇,何佳兵.自动化装配设备的总体设计[J].电工程技术,2011,40(7):131-133

[4]李绍炎,钟健,熊伟棠.自动化装配生产线结构原理及节拍优化设计[J].深圳职业技术学院学报,2008,7(1):22-24,41

[5]装配线的合理布局[OL].http:∥www.ca800.com/apply/html/2009-1-5/n34682.html,2009-1-5

[6]求是科技.PLC 应用开发技术与工程实践[M].北京:人民邮电出版社,2005

[7]王卫兵.PLC 系统通信、扩展与网络互连技术[M].北京:机械工业出版社,2005

[8]齐坤坤,林树忠,孙立新,等.PLC 结合触摸屏在锂锰扣式电池生产线中的应用[J].装备制造技术,2008(9):81-83

[9]严盈富.监考组态软件与PLC 入门[M].北京:人民邮电出版社,2006