整体波轮造型设计与数控加工研究*

2013-12-23赵艺兵温秀兰

赵艺兵 温秀兰

(南京工程学院 自动化学院,南京 211167)

0 引言

随着航空航天、汽车、模具等工业的飞速发展,对产品性能、外形等方面的要求越来越高,使得自由曲面零件在现代工业中得到了越来越广泛的应用,能否对自由曲面零件进行高效率、高精度的设计、加工与检测,将直接关系到产品的质量和使用寿命,为此近年来不少学者致力于自由曲面设计、加工等研究并取得一定成效[1-4]。自由曲面的精密几何实体造型是复杂零件加工的必要前提,较之于规则零件,自由曲面零件的设计、加工等过程要复杂得多,要求有相应的先进设计技术和制造技术对复杂曲面的精度进行控制和保证。因此,在制造业零件产品不断向着几何形体复杂化、大型化和加工精度极限化发展的今天,研究相应的空间自由曲面造型设计与数控加工,对促进制造业向高、精、尖发展有着重要作用。本文针对整体波轮空间自由曲面,提出了采用非均匀有理B 样条表示该曲面,基于孔斯曲面建模方法生成叶片空间自由曲面的造型设计方法;同时为避免复杂曲面加工中瓶颈干涉现象,提出将圆环面铣刀等效为变直径平底铣刀,基于圆环面铣刀有效切削轮廓曲率与刀触点曲面法曲率匹配,初定刀具姿态,为避免切削刃后缘和侧缘过切被加工表面,提出利用交线上干涉点数据计算并调整刀具姿态;在详细分析加工工艺基础上完成了整体波轮的仿真加工和数控加工。

1 整体波轮空间自由曲面的表示

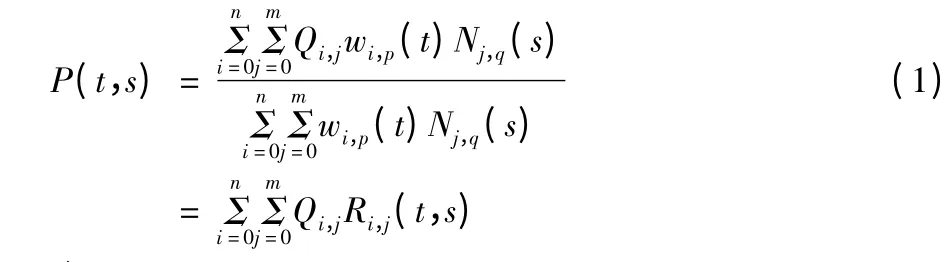

整体波轮空间自由曲面没有统一的解析表达式,需要根据已知离散数据点通过样条函数依据一定规则重建其理论轮廓。考虑到非均匀有理B 样条(Nonuniform Rational B-spline,NURBS)不仅可以用统一的表达式同时精确表示自由曲线、曲面和标准的解析形体,还能精确表示一般的B 样条曲线、Bezier 曲线,而且曲线、曲面的形状既可借助调整控制顶点,又可通过改变权因子来修改,具有较大灵活性,而且国际标准化组织于1991 年颁布了关于工业产品数据交换的STEP国际标准,将NURBS 方法作为定义工业产品几何形状的唯一数学描述方法,因此空间自由曲面P(t,s)采用NURBS 来表示[5-6],即:

记

其中Qi,j为控制顶点(i =0,1,2,…,n,j =0,1,2,…m),wi,j是与控制顶点Qi,j对应的权值,t=(t0,t1,…,tu),s(s0,s1,…,sv)为数据参数值向量,u +1 和v +1分别为参数值向量t 和s 中元素的个数,Ni,p(t)和Ni,q(s)分别为k 次规范B 样条基函数,其值与节点向量U和参数值向量t,s 有关,可由德布尔-考克斯递推公式得到:

Ni,q(s )定义与上式类似,整体波轮叶片采用NURBS 表示。

2 整体波轮空间自由曲面造型设计

2.1 孔斯(Coons)曲面

孔斯(Coons)曲面是由美国麻省理工学院的Coons 在其技术报告AD663504 提出的一种独特曲面构造方法[7]。其原理独特之处在于构造组成复杂组合曲面的曲面片上,孔斯曲面不是插值边界曲线上有限的数据信息,而是插值两组边界曲线上无限多个点,即可以采用任意类型参数曲线的四条边界曲线来构造曲面。为了使构造出来的曲面片易于光滑拼合,又给边界曲线加上跨界导矢信息,使得曲面不仅插值于边界,也插值于边界的跨界导矢。

2.2 自由曲面造型设计

整体波轮的叶片为复杂自由曲面,无法用二次方程来描述,采用非均匀有理B 样条来表示。在建模前先采用反求法对叶轮外轮廓沿叶片的扭曲方向进行均匀测点,叶轮内轮廓沿精加工轨迹方向进行均匀测点。考虑到叶片表面曲率在变化,采用非均匀测点,并进行相应的调整以满足数据输入的要求。输入轮廓数据点生成样条曲线,采用孔斯曲面建模方法生成空间自由曲面的叶片,其它部分通过旋转特征的方法生成三维图形。

(1)叶片曲面的建模

叶片造型过程比较复杂,而且其加工精度要求也较高。输入反求法测量的数据点,并用NURBS 样条曲线进行拟合,绘制出叶片线框模型图,利用MasterCam软件[8]曲面命令中的孔斯曲面命令,曲面形式采用NURBS 样条,绘制出叶片曲面,如图1 所示。

(2)轮毂曲面的建模

创建轮毂截面曲线,利用MasterCam 软件曲面命令中的扫描曲面命令,选项设定:公差为0.005,曲面形式采用NURBS 样条;平移/旋转:旋转。执行,生成轮毂曲面如图2 所示。

(3)整体波轮曲面的建模

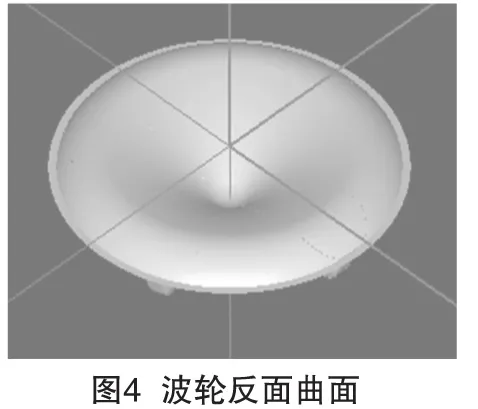

旋转复制其余4 片叶片。因叶片圆周均布,所以从菜单栏中选择命令,选择要复制的叶片,在文本框中输入参数值360/5(5 为叶片个数),连续复制4 次,这样就完成了5 个叶片在轮毂上的均匀分布,得到整体波轮曲面,如图3 所示。在侧视图中,通过转换→旋转→所有的→图素→执行;转换→平移→所有的→图素→执行,得到整体波轮反面曲面如图4 所示。

3 整体波轮仿真加工

3.1 工艺分析

选取铝合金材料进行加工,整体加工刀具路径规划:波轮正面粗加工→波轮正面精加工→波轮反面粗加工→波轮反面精加工→切割波轮,即外形铣削。

制作了专用工装夹具以保证正反面的同轴度。

(1)刀具选用:由于硬质合金铣刀容许切削速度高,所以采用硬质合金立铣刀,曲面粗加工选用直径D1=12 mm 圆环面铣刀,曲面精加工选用直径D2=10 mm 圆环面铣刀,外形铣削选用D3=12 mm 平头刀。

(2)切削用量设定:用理论与实际相结合的方法综合确定主轴转速n 与进给速度F。

容许切削速度取v=350 m/min,

粗加工切削速度v1=v×70 ﹪ =350 ×70 ﹪ =245 m/min;

粗加工每齿进给量取S1=0.15 mm/齿,精加工每齿进给量取S2=0.15/2 =0.075mm/齿。粗加工:

F=2S1×n1=2 ×0.15 ×6500 =1950mm/min,优化为F=1800mm/min。

精加工:

F=2S2×n2=2 ×0.075 ×11100 =1665mm/min,优化为F=1600mm/min。

粗加工取每层切削深度3mm,切削进给宽度4mm。为了保证零件的加工精度和表面粗糙度,一般应留一定的余量进行精加工,这里精加工余量取为0.2mm。

3.2 仿真加工

(1)正、反面曲面的粗加工:根据曲面形状,为提高效率,选用平行走刀方式。

正、反面曲面的精加工:根据曲面形状,选用放射状走刀方式。

(2)生成刀具路径如图5 所示,通过仿真加工得到下表面精加工和外形铣削分别如图6 和图7 所示。

图5 生成刀具路径

图6 下表面精加工

图7 外形铣削

4 整体波轮数控加工

本文利用配备有NURBS 曲线插补能力的PLITZ Hitech LV-800 加工中心,来加工整体波轮。整体波轮的加工难点是叶片和叶毂的加工。由于波轮叶片数量较多,且叶片曲率变化较大,导致加工时叶片曲面与叶毂曲面相交处的容刀空间小,加工刀具极易与叶片根部发生干涉现象。同时,整体叶轮的加工不仅对尺寸精度和表面粗糙度有严格要求,还要求刀具轨迹顺着流体流路的方向,以致加工后的刀纹方向才能顺着流体流路的方向。考虑到圆环面刀相对于球头刀,可以做成大尺寸的机夹盘铣刀,有利于提高加工效率。相对于平底刀,没有尖齿,相对磨损小,刀具寿命高。同时,被加工表面粗糙度值小,表面质量高。本次加工采用圆环面刀进行加工。为避免刀具与曲面发生干涉,将圆环面刀等效为变直径平底铣刀,加工时基于有效切削轮廓曲率和与进给方向垂直的曲面法截线曲率匹配,初选刀具的前倾角和侧偏角,然后,利用通过圆环面刀圆角中心线的圆柱面与曲面等距面求交,检查刀具后缘和侧缘切削刃是否过切被加工表面。若过切,则加大刀具的前倾角,即可消除瓶颈干涉。此方法比用刀触点的曲率半径检查干涉更合理、可行,可同时解决刀具后缘和侧缘切削刃干涉被加工表面问题,是避免瓶颈干涉的行之有效的方法[9-10]。

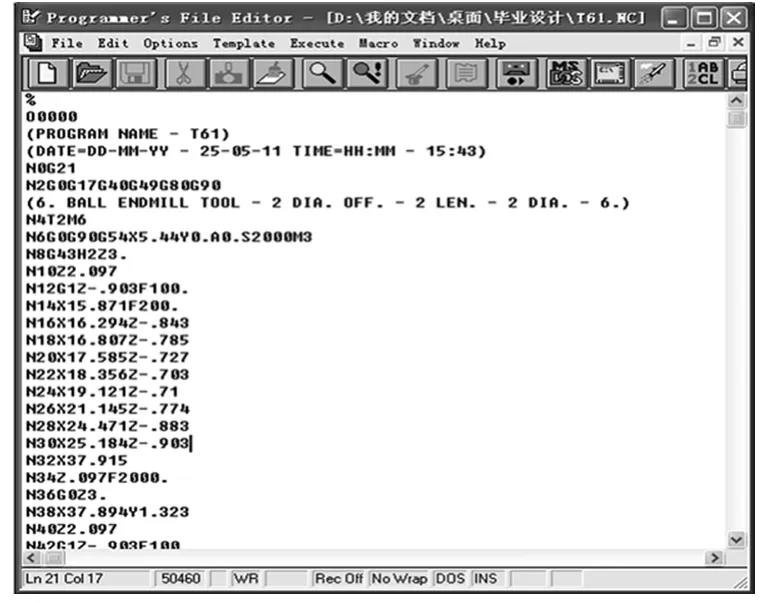

利用前面仿真加工的结果,对整体波轮进行刀具路径规划,并生成NC 加工程序如图8 所示,在PLITZ Hitech LV-800 加工中心上实现加工。通过对加工过程的控制以及程序逻辑的合理设计实现了整体波轮的数控加工,得到的成品如图9 所示,通过检测完全满足设计要求[11-12]。

图8 后处理文件

图9 整体波轮成品

5 结论

提出的整体波轮曲面造型设计和数控加工方法,缩短了自由曲面零件的设计和制造周期,较好的解决了该零件批量生产的质量和效率问题,在生产中取得了很好的效果。所提出的整体波轮叶片自由曲面造型设计及加工方法,不仅对叶片类零件的造型及加工,对其他自由曲面类零件的生产质量和效率也有很好的借鉴作用。

[1]L. M. Galantucci,G. Percoco,R. Spina,An artificial intelligence approach to registration of free-form shapes[J]. CIRP Annals-Manufacturing Technology 2004,53(1):139-142 .

[2]温秀兰,王东霞,盛党红,等.改进遗传算法用于自由曲线重建研究[J].中国机械工程,2012,23(17):2048-2052

[3]周志雄,周秦源,任莹晖. 复杂曲面加工技术的研究现状与发展趋势[J].机械工程学报,2010,46(17):105-113

[4]刘晓红,汤宏群,覃俊,等.小型风力发电机叶片设计与制造的研究[J]. 现代制造工程,2012(4):126-129

[5]朱心雄. 自由曲线曲面造型技术[M]. 北京:科学出版社,2000.

[6]施法中.计算机辅助几何设计与非均匀有理B 样条[M].高等教育出版社,2001

[7]周济,周艳红. 数控加工技术[M]. 北京:国防工业出版社,2002

[8]华茂发,温秀兰.圆环面刀五坐标铣削加工复杂曲面干涉避免研究[J].组合机床与自动化加工技术,2012(8):6-8

[9]严思杰,周云飞,彭芳瑜,等. 大型复杂曲面加工工件定位问题研究[J].中国机械工程,2003,14(9):737-740.

[10]韩式国,赵军,陈晓晓,等.数控编程技术及其典型应用研究[J].组合机床与自动化加工技术,2012(3):36-40

[11]徐金亭,孙玉文,刘伟军.复杂曲面加工检测中的精确定位方法[J].机械工程学报,2007,43(6):175-179

[12]X.L. Wen,Y.B. ZHAO ,et.al. Accurate Evaluation of Free-form Surface Profile Error Based on Quasi Particle Swarm Optimization Algorithm and Surface Subdivision[J],Chinese Journal of Mechanical Engineering,2013,26(1):406-413