基于Fluent 的电动客车空调风道流场模拟

2013-12-23苗长玉纪绪北

苗长玉,纪绪北

( 比亚迪汽车工业有限公司,广东深圳518118)

0 引言

随着中国汽车工业的发展,客车的研发已由低端的实用型向高端的高科技型转变,客户对整车的舒适性、节能性、安全性提出更高的要求。开发一款新车,不仅要满足市场定位需求,还要缩短开发周期,保证设计质量,降低研发成本。传统的设计,主要运用经验公式、经验数据、实际试验,周期长,成本高,且很难达到最优设计。而采用有限元CFD 方法,在设计阶段,对不同设计方案进行模拟对比,得到详细全面的数据,优化设计方案,缩短设计周期,降低研发成本[1]。

电动客车制冷空调系统在整车开发过程中起着重要作用,不仅要满足驾乘人员舒适度的基本要求,而且还因其整体结构在整车布局中与其他零部件之间特殊空间位置关系,影响到造型、内饰、电池包、底盘、侧围、顶棚、电器元件、线束的布局设计,设计过程中关联因素众多,因此开发周期长,设计变更多。

本文作者针对某款新型电动客车,在研发阶段对制冷空调右风道的两个设计方案进行CFD 模拟,对比出风口风速大小及均匀性,甄选最优设计方案。

1 几何模型

空调风道主要由进风口、主风道、出风口组成,其主要功能是把空调主机产生的新风,均匀地输送到车厢内部,使车厢内空气清新,温度、湿度适宜,给驾乘人员一个舒适的环境。

图1,2 示出的2 个设计方案最主要区别是方案1 的主风道头部采用变截面设计,而方案2 是采用直通型截面设计,其他设计完全相同。

2 网格模型

采用Gambit2.3.16 进行网格划分,使用6 面体单元,方案1 划分8 270 831 个单元,产生8 785 953 个节点,方案2 划分8 168 426个单元,产生8 901 774 个节点。

图3 ~5 所示为2 个方案中局部网格图片。

图3 示出了风口处网格,2 个方案的风口处网格相同。图4 示出了方案1 的变截面处网格。图5 示出了主截面处网格,2个方案在主截面处网格相同。

3 有限元计算

采用Fluent6.3.26 版本进行求解,该软件含有丰富的湍流模型,能够求解流场和进行多相流、流固耦合热辐射计算,方便二次开发,使用界面友好[2]。

在模拟过程中,两方案均在同一工况下,对比计算结果,求解设置完全相同。

3.1 求解设置

求解器选择基于压力(Pressure Based) 的隐式(Implicit)方法,该求解器主要用于不可压缩流动[2]。

湍流模型选用双方程(k-epsilon) 标准(Standard) 模型,该模型有相当的计算精度,计算量合适,应用较多[2]。

空气属性采用Fluent 软件默认属性,密度(Density) 为1.225 kg/m3,黏度(Viscosity) 为1.754 ×10-4Pa·s。

主风道有4 个进风口,边界条件采用速度入口(Velocityinlet) 条件,每个进风口速度为11 m/s,湍动能(Turbulent Kinetic Energy ) 取0.266 7 m2/s3,湍动能耗散率 (Turblent Disspation Rate) 取0.133 571 m2/s3。出风口有26 个,采用压力出口(Pressure Outlet) 条件[3]。

3.2 求解控制

压力与速度耦合方法,采用SIMPLE 算法,SIMPLE 算法使用压力和速度之间的相互校正关系来强制质量守恒并获取压力场,适用于稳态计算。动量、湍动能、湍动耗散率均采用二价迎风插值格式(Second Order Upwind)。二价迎风格式是通过单元中心解在单元中心处的泰勒展开来实现单元表面的二阶精度值,计算精度较高[4]。

4 计算结果

4.1 残差曲线

图6,7 分别示出了2 个方案计算的残差曲线。由残差图可看出,2 个方案求解收敛稳定。方案1 计算到1 081 步时满足收敛条件,方案2 计算到625 步时满足收敛条件。

4.2 风口风速

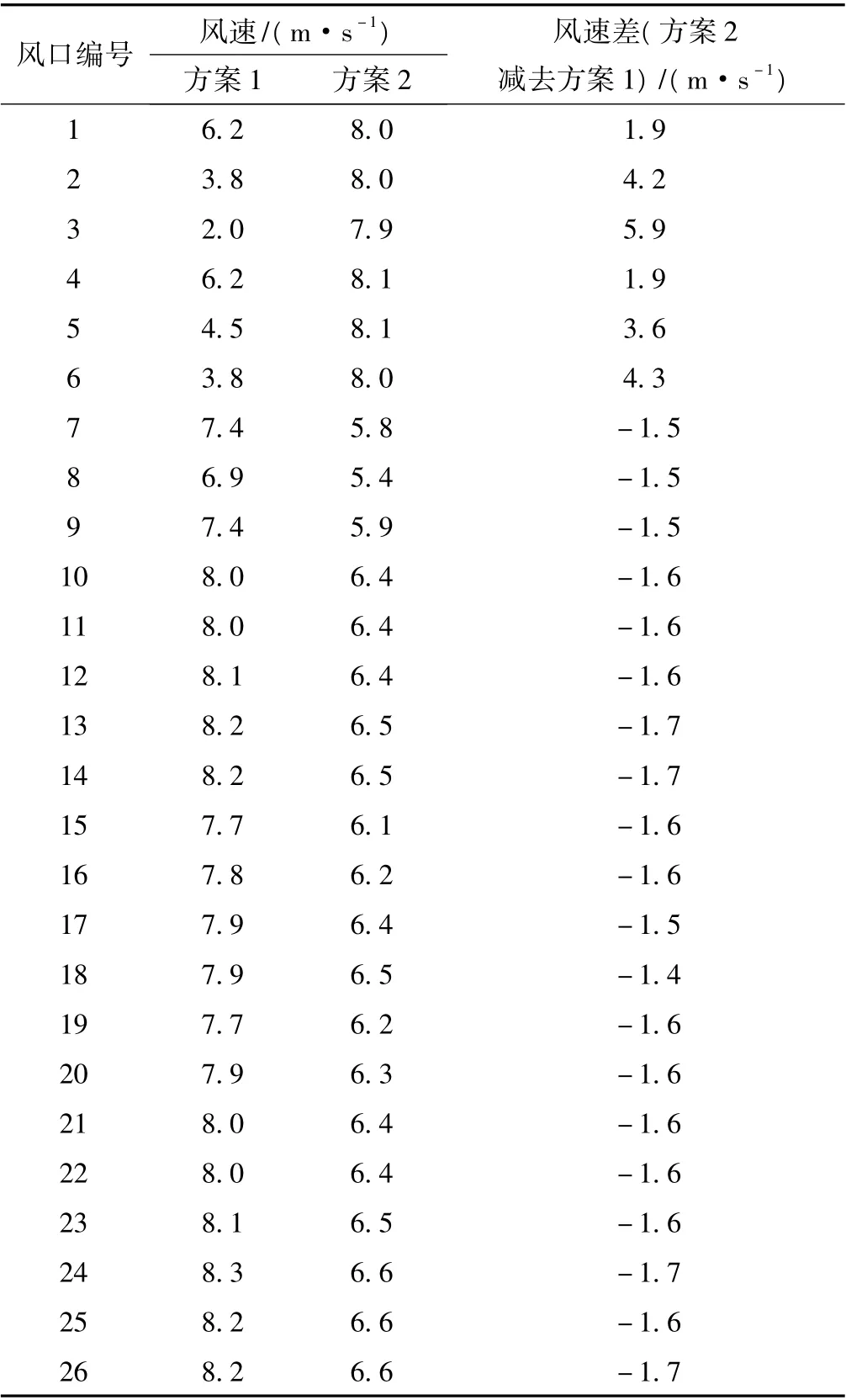

表1 示出了2 个方案模拟计算出的风口处点平均风速,以及风速对比值。

表1 出风口处点平均风速

出风口风速设计目标为4 ~8 m/s 之间,最大最小风速差小于3 m/s,以满足车身内对新风的需求。

由表1 中数据可看出,方案1 中,最大风速为8.3 m/s,最小风速为2 m/s,最大最小风速差为6.3 m/s,风速差过大;2、3、6 号风口风速均小于4 m/s,因此,方案1 没有达到设计目标。

方案2 中,最小风速为5.4 m/s,最大风速为8.1 m/s,最大最小风速差为2.8 m/s,方案2 达到设计目标。

由风速对比数据可看出,方案2 的1 ~6 号风口风速均有所增加,增加范围在1.9 ~5.9 m/s 之间,7 ~26 号风口风速均有所减少,减小范围在1.4 ~1.7 m/s 之间。究其原因,方案1的1 ~6 号风口在变截面位置,气流通过变截面的台阶之后,动能减小,动压降低,致使1 ~6 号风口风速较小; 而方案2的设计,在整个主风道上采用直通型截面,没有台阶产生,气流在主风道内流动畅通,因此,1 ~6 号出风口处的动能较大,风速就有所提高,同时,7 ~26 号出风口处动能有所降低,风速减小。由此看出,主风道截面以直通型设计较佳,变截面设计容易造成风速不均、风速差异过大的结果,影响整车内部通风效果[3]。

4.3 流场分析

图8,9 分别是方案1 和方案2 的1 ~6 号风口处速度矢量图,可以看出,方案2 的风速均匀一致,而方案1 的风速不理想。

图10,11 分别是方案1 和方案2 的3、6 号风口截面处速度矢量图,可以看出,方案2 的主风道内流动稳定,出风口处风速均匀,而方案1 的主风道内流动紊乱,出风口处风速不均匀。

图12,13 分别示出了方案1 和方案2 的流动迹线,可以看出,空气从进风口进入主风道后,以螺旋型流动迹线向主风道两端流动,方案1 的流动迹线,在经过台阶前后,由螺旋型改变为直线型,造成动能损失; 而方案2 的主风道内没有台阶存在,流动迹线仍以螺旋型为主,动能损失较小,因此风口风速均匀稳定。

5 结论

(1) 空调风道出风口风速大小、均匀性是评价空调系统设计好坏的一个重要指标,通过本文作者的模拟对比分析,得出主风道设计应以直通型截面设计为主,尽量避免变截面台阶的设计,以满足设计要求。

(2) 电动客车在研发阶段,采用CFD 分析方法,与机械设计同步进行,能够快速有效地提升设计质量,保证整车的性能。

【1】韩占忠.Fluent:流体工程仿真计算实例与分析[M].北京:北京理工大学出版社,2009.

【2】王福军. 计算流体动力学分析: CFD 软件原理与应用[M]. 北京:清华大学出版社,2004.

【3】孔珑.工程流体力学[M].2 版.北京:水利水电出版社,1992.

【4】Zienkiewicz O C,Taylor R L. 有限元方法: 第3 卷: 流体动力学[M].5 版.符松,刘扬扬,译.北京:清华大学出版社,2008.