先进复合材料在汽车工业中的应用

2013-12-23贺光玉向宇

贺光玉,向宇

( 广州机械科学研究院有限公司,广东广州510700)

0 引言

2000 年以来,中国汽车工业进入了快车道,2009 年中国汽车产量为1 364 万辆,产销量均居世界第一; 2010 年在世界金融危机的影响下,中国汽车产量达到1 800 万辆,令世人刮目相看,汽车保有量接近8 000 万辆。汽车工业的发展,汽车产量、保有量增多,带来的一个十分紧迫的问题就是节能减排,同时要提高汽车的安全性。汽车的节能减排,除了降低风阻、提高发动机的效率、降低摩擦之外,一个最直接、最有效的方法和途径就是轻量化。

对一般乘用车而言,质量每减少10%,可节油7% ~8%,CO2排放可减少6% ~7%,其他有害气体排放可减少3% ~4%; 对大部分商用车而言. 每减重1 000 kg,油耗可降低6% ~7%。美国福特汽车公司的全顺车在欧洲的试验结果表明: 满足欧Ⅳ标准条件下,每百公里油耗Y 与自身质量x (kg)满足以下关系:

油耗的下降,意味着CO2、氮氧化物(NOx) 等有害气体排放量的下降。针对各种类型车的大量试验结果表明,车辆的油耗与汽车的质量呈线性关系[1-3]。

而大量地使用复合材料替代传统的纯金属,是汽车轻量化的一个重要手段,也是最重要的手段之一。如图1 所示,汽车的很多部件都可以采用复合材料来代替金属。

目前在汽车工业中最常用的一些复合材料技术如下文所示。

1 GMT

GMT (Glass Fiber Mat Reinforced Thermorplastics) 是以热塑性树脂为基体、以玻璃纤维毡为增强体的复合材料。GMT 材料密度低、强度高、力学性能均衡,可以回收再利用,在汽车、化工、运输、建筑等行业的应用日趋广泛[4]。车用GMT材料常以片材供应。片材制备是将树脂薄膜或熔融树脂与玻璃纤维毡交替层叠,经过热熔融、加压浸渍和冷却定型复合成片材。玻璃纤维毡对片材性能有重要的影响,复合中采用连续毡片材料,各项力学性能均衡,既有较高的弯曲、拉伸强度,又有很好的抗冲击强度,是PP (聚丙烯) /GMT 片材较理想的增强材料[5]。

纤维复合体具有高流动性能,使薄壁化汽车元件的生产能实现低成本,这些元件的耐冲击性能、机械强度和硬度都得到提高。以热塑性树脂为基体,通过加温、加压制成的GMT 复合材料,是目前国际上极为活跃的复合材料开发新品种,被视为世纪新材料之一。通过结构优化设计,轻质高强度的GMT片材可取代部分金属材料,获得显著的减重效果,而且节省模具费用(仅为金属冲压模具的10% ~20%),并有利于多种零件组合,形成模块化生产方式。用GMT 片材可较原金属件减重30% ~80%,能耗仅为钢制品的60% ~80%、铝制品的35% ~50%,价格低于同体积的金属制品。由聚丙烯制成的玻璃毡片增强型热塑料主要用在汽车工业中表面积大的元件中。德国是应用GMT 制造汽车部件最早最多的国家。德国的宝马、奥迪、大众、高尔夫等轿车均应用了GMT 部件。据报道,新款奔驰轿车所用的GMT 部件超过30 kg。美国的GMT 产品中有80%用于汽车部件。福特、通用、克莱斯勒等公司轿车部件大多数使用了GMT,如保险杠、蓄电池托架、行李架、备胎盘、仪表板、前围、挡泥板、风扇叶片等[6]。

未来的轿车将越来越轻、越来越便宜,而同时也要承受更严格的安全、舒适度和设计上的要求,这就要求在高强度结构件中更多地利用聚合物和复合材料,它们必须能够吸收相当的负荷和在碰撞时产生的一部分冲击能量。在这方面GMT 是一种重要的复合材料,现在轿车的坐椅、仪表板等都是由GMT做成的。GMT 不仅提供极佳的性能(模量、强度、抗冲击、密度等) ,而且基于流塑工艺很容易被加工成复杂零件,这是它的一个优势,也使低成本、大批量地生产大表面积结构件成为可能。在过去的几年中,GMT 已取得了较大发展和进步,能够满足现在和将来的需要。如国内的上海通用别克凯悦、君悦后靠背骨架总成,上海大众帕萨特B5 底部防护板都采用GMT制造。

GMT 可以循环使用、隔热、隔声,是汽车用材料的发展方向,为热塑性复合材料的应用提供了发展机遇。随着GMT 新品种的开发,GMT 在汽车工业中的应用已达40 多种,主要有坐椅骨架、保险杠、仪表板、发动机罩、电池托架、脚踏板、前端、地板、护板、后牵门、车顶棚、行李托架、遮阳板、备用轮胎架等部件,使得GMT 在汽车上得到越来越广泛的应用[7]。

2 LFT

LFT (Long Fiber Reinforced Thermoplastics) 是和普通的纤维增强热塑性材料相比较而言的,通常情况下,纤维增强热塑性材料中的纤维长度小于1 mm,而LFT 中纤维的长度一般大于2 mm,目前的加工工艺已能将LFT 中的纤维长度保持在5 mm 以上。随着加工工艺的不同,LFT 的纤维长度也不同。冲击性能尤其依赖于纤维长度,因此就机械性能而言,压缩成型工艺显著优于注射成型工艺。通常,部件中平均长5 ~20 mm的纤维被认为是长纤维。

20 世纪80 年代初期,美国聚合物复合材料公司(PCI) 最早提出LFT 的理论设计概念,并进行了制备研究与产品开发[8],但由于涉及到连续长纤维浸渍与分散的核心关键技术没有很好地解决,以及LFT 的特殊注射、模压成型工艺及生产专用设备还相对落后,再加上当时SFT、填充塑料及工程塑料改性技术的研制成功且工业化生产已得到普遍应用,从而导致LFT 新技术的研究与开发进程十分缓慢。

1985 年,英国复合材料公司(ICI) 首先成功开发出商品名为Verton 的LFT 颗粒。20 世纪90 年代后,随着汽车工业快速发展以及人类自身环保节能意识的普遍增强,尤其是全球不断出现的能源危机、石油涨价、汽车驾驶安全性等,促使汽车轻量化成为汽车工业发展的必然趋势。因此,可循环使用的环保型LFT 的研究、开发与应用再次引起业内的高度重视[9]。

概而言之,LFT 具有以下显著优点: (1) 纤维长度较长,且分布均匀,可在热塑性树脂基体中形成三维网络结构,从而可以提高成型制品的综合力学性能,特别是显著提高其冲击强度能,如Ticona 公司称其长纤维增强PBT 材料(LFT-PBT) 的冲击强度是短纤维增强PBT 塑料的3 ~4 倍; (2) 铝材比强度为9.8%,而LFT 比强度高达17.2%,变形较小,这一优点特别有利于其在汽车零配件制造中的设计与应用; (3) 成型收缩率小,抗蠕变性能好,制品尺寸稳定; (4) 耐疲劳性能优良;(5) 可设计自由度比GMT 复合材料更高,易于注射和模压成型,而一般GMT 复合材料只能进行压塑成型; (6) 流动性好,模塑成型性能比SFT 更好,纤维以长尺寸的形态在成型制件中移动,损伤少; (7) 可循环回收重复使用,是一种绿色环保的高性能热塑性复合材料[10-15]。

1993 年,德国Hoechst Celanese 公司引进美国PCI 公司开发的可注射成型LFT 粒子,商品名为Celstran,并同时进行了产品设计与市场开发[11]。近年来,国外科研单位、应用部门和工业公司对LFT 进行了大量的研究、开发与工业化生产。环保、节能、汽车轻量化成为LFT 制备、制件设计与应用快速发展的主要推动力。目前,美国GE 公司、美国RT P 公司、美国Ticona 公司、英国ICI 公司、英国Imhotep 公司、日本Daical 公司、日本Chisso 公司、北欧化工公司、美国欧文斯科宁公司、美国DSM 复合材料公司、法国圣戈班公司、法国Arjomari 公司、韩国三博公司、沙特石化公司等世界塑料企业都已对LFT 粒料进行了工业化生产[16-19]。

目前,LFT 复合材料在国外汽车塑料零配部件制造业上的下列部件中己得到了开发与应用:

(1) 前端支架。可采用30%长玻纤增强PP 复合材料注射成型,同时可将散热器、喇叭、冷凝器、托架等前端部件都整合“悬挂”成为一个整体零配件,从而缩短生产周期和降低生产成本,制备的零件质量减小了约30%。德国大众公司迈腾系列、日本马自达公司的马自达3 和马自达6 车型上均采用了LFT-PP 注塑集成制件。

(2) 门板模块。美国福特公司、日本马自达公司已将30%长玻纤增强PP 复合材料广泛应用于汽车前门模块部件。车门模块集成了门锁、车门玻璃升降器、扬声器、防盗装置等多种功能元件,在设计与开发该车门模块的过程中,技术专家对注射成型用LFT-PP 的性能进行了深入和系统的研究与评价,特别是对该种材料的抗蠕变性能进行了深入研究。结果表明:LFT-PP 即使经受100 ~120 ℃的高温和-50 ℃的低温也不会产生明显的蠕变与翘曲变形,而且比短玻纤增强PP 具有更好的抗蠕变性能。

(3) 汽车行李架与缓冲器。梅塞德斯- 奔驰(Mercedes-Benz) 公司和世界手表业斯沃琪(Swatch) 公司创意合作的最新产品Smart 汽车即应用了40%长玻纤增强PP 注射成型制品,汽车行李架与缓冲器等制品具有高冲击韧性与强度,质量轻,价格低廉,具有突出的成本优势。

(4) 汽车蓄电池壳。奔驰公司采用40%长玻纤增强PP 注射成型汽车蓄电池壳制品,它具有优异的耐蠕变性能,成品收缩率低。这种材料强度和韧性高,可使壳体壁很薄、质量轻,容易固定安装。国内汽车蓄电池壳绝大部分都采用丙烯腈-丁二烯-苯乙烯共聚物(ABS) 树脂成型,如采用40%长玻纤增强PP 成型制备蓄电池壳,不仅价格低于ABS 树脂,其性能也优于ABS 树脂制品。

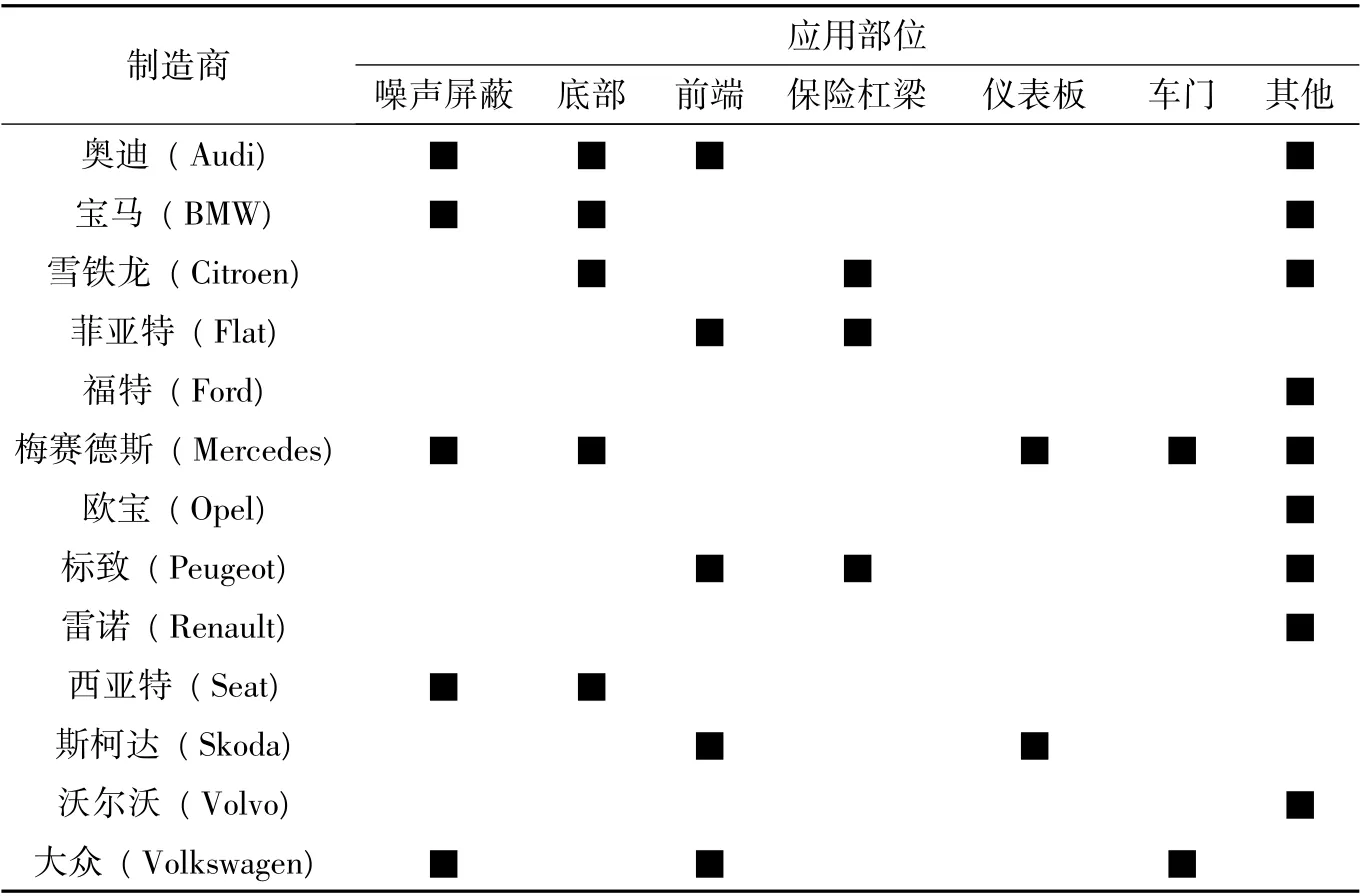

LFT 在一些品牌的汽车中的应用如表1,图2 所示。

表1 LFT 在欧洲品牌汽车中的应用

3 MMC

MMC (Metal Matrix Composite) 是金属基复合材料。针对作为高温强度材料使用的纤维增强金属(FRM) 的研究十分盛行,并且揭开了可将其在汽车上使用的可能性。作为增强纤维有: 碳元素、碳化硅、硼、氧化铝等。作为基底,开始有铝、铜、镍,后又有与各种目的相适应的钛、镁、锌、锡等。增强纤维与各种金属相结合,将制造出各种特性的纤维增强金属(FRM)。现正在将FRM 应用于活塞、连杆及其他一些滑动零件等的研究。虽然这种纤维价格高,目前还未达到成批生产的规模,但作为高温强度好的材料,其利用价值是相当高的。

目前用于汽车工业的主要是颗粒增强和短纤维增强的铝基复合材料。MMC 具有高的比强度和比刚度、耐磨性好、导热性好及热膨胀系数低等特性,已在工业中得到了较为广泛的应用。应用于汽车工业的MMC 为铝或镁基质加粉末或碎屑纤维增强。汽车制动盘、制动鼓、制动钳、活塞、传动轴以及轮胎螺栓采用MMC 制造[1-2]。

金属基复合材料具有高比强度、高比模量和低热膨胀系数等特点,这些与树脂基复合材料相似。此外,它还耐高温、防燃,横向强度与刚度高,不吸潮,高导热与高导电,抗辐射性能好,而且在使用时不释放气体。

目前,铝基复合材料一般采用铝硅合金。常用的填充增强剂有陶瓷纤维和微粒等。它与铝合金相比具有质量轻、比强度高和弹性模量高、耐热性和耐磨性好等优点,是汽车轻量化的理想材料。

活塞是发动机的主要零件之一,它在高温高压下工作,因而选用合适的活塞材料至关重要。目前,应用于活塞的复合材料由低密度金属和增强陶瓷纤维组成,主要用于高性能铝活塞。近年来,有所发展的是纤维增强金属(FRM),铝合金基FRM 具有抗拉强度高和耐磨耐热特性。纤维增强的轻金属能用于仅靠轻合金不能满足强度和耐磨性的部位上,是很有发展前途的材料。在此基础上,国外又推出了氧化铝纤维增强活塞顶的铝活塞及氧化铝增强的镁合金制造的活塞等,进一步扩大了它在活塞上的应用[20]。

美国已将铝基复合材料应用于刹车轮,使其质量减轻了30% ~60%,导热性好,最高使用温度可达到450 ℃,其热性能已达到原先使用的铸铁水平。MMC 必须用新的方法制造,限制应用的原因是必须研制匹配的制动踏板。采用金属基复合材料制造制动钳时,除了降低质量外,最主要的益处是刚度。MMC 制动钳应用于高性能体育赛车上,由于成本高而限制了其大量应用。MMC 活塞主要用于柴油机上,但也可用于汽油发动机。因氧化铝和氧化硅热疲劳易导致断裂,采用陶瓷纤维预型坯可弱化这一问题、提高活塞寿命。

轮胎螺栓采用MMC 制造,质量减轻50%。2000 年世界汽车工业对金属基复合材料的用量达到0.6 万吨。随着复合材料制备技术、性能的不断提高,以及价格的日益下降,MMC 必将在汽车上得到越来越广泛的应用[21-22]。

将高强度钢板和铝、塑料等紧密结合在一起的材料是一种理想的轻型材料; 也是一种夹层结构的层叠材料。由于它是在塑料芯的两面黏结上薄钢板或铝板,具有优异的隔热和隔音性能。层叠材料可发挥与钢板相匹敌的刚性好的特点。它由塑料芯两面的金属板承受弯曲应力,由塑料芯材承受剪切应力。在同样刚性下,层叠钢板与一般钢板相比,质量是其30% ~70%。如果对层叠板质量有一定限制时,可改变芯两面的金属板与芯板的厚度来解决。层叠材料的成本是一般钢板的1 ~3倍。但它还存在一些需要解决的问题,如: 使用在车体面板时,与各面板如何黏结拼合; 当其表面金属钢板锈蚀时,刚性会降低等。然而随着层叠材料的进一步研究开发,其实用化将成为可能[2]。

4 NMT

NMT (Natural Fiber Materials Thermoplastic) 是由玻璃纤维、芳香族聚酰胺纤维或碳纤维等人造合成纤维组成的传统纤维增强复合材料,它们一般都存在耗能大、造价高、易造成环境污染等问题。与玻璃纤维及碳纤维相比,各种天然纤维(如麻纤维、竹纤维、甘蔗渣纤维等) 具有价廉、可回收、可降解、可再生等优点。其复合材料的研究与开发应用,近年来成为人们对材料研究开发的热点之一[23-24]。

NMT 在汽车工业中的应用目前还局限于汽车内饰件上。用于轿车的产品有门内板、行李箱、顶棚、坐椅背板、衣帽架、仪表盘等[25]。戴姆勒-克莱斯勒公司已成功地将天然纤维复合材料应用于其生产的奔驰E 系列轿车上。先前此类车的车门、车内部件用的是木纤维复合材料,现在用亚麻/剑麻毡增强的环氧树脂进行了替换,使得质量减小了20%左右,而且机械性能也得到了改善,尤其是在安全保护方面。另外,用亚麻/剑麻毡增强复合材料能够成型更为复杂的立体构件,因此,这也更适用于车门外贴板等部件,以替换先前的材料。

福特汽车公司设在德国的材料工程部门在亚麻/PP 注射成型方面取得了相当的进展,在新型的福特车中,这种材料将用于制造冷却器架和引擎挡板等部件。用这种材料制造的部件质量比用玻璃纤维增强的材料减小25%左右。菲亚特公司也在开发用于汽车零部件的天然纤维复合材料,已将其应用在汽车坐椅、仪表板、车门把手和密封圈的制造上。

华东理工大学的学者们用黄麻纤维毡增强聚丙烯制得天然纤维复合材料(NMT),通过添加不同改性剂和填料,对纤维进行表面处理以及和玻纤混杂等方式,较显著地提高了麻纤维复合材料的力学性能[26],并和长春一汽四环车身车架厂合作,将麻纤维增强聚丙烯复合材料应用于试制卡车侧护板。天然纤维中洋麻、大麻、亚麻、木纤维同聚丙烯复合后,可用于车内的杂物箱和其他车内装饰板等。

近年来,另一种由天然矿物玄武岩制成的连续纤维作为塑料的增强材料也显示了很大的潜力。这种纤维具有质轻、优异的力学性能、稳定的化学性能、突出的耐高温特性、良好的介电性能以及隔热、隔音、防电磁辐射、环保等特性,可广泛应用于石油、化工、建筑、航空航天、汽车制造、电子、冶金等领域。汽车制造业的应用包括汽车车身、抗腐蚀部件、绝热、隔音及车厢内装饰、摩擦材料、篷盖隔热材料等。据报道,日本的一个汽车制造厂开发出用玄武岩纤维作保温吸音材料替代玻璃纤维作消音器填充物,获得了成功,并开始形成了批量生产。玄武岩纤维的抗拉强度与高强玻纤相近,但其耐酸性、耐碱性均远胜于传统的E 玻璃纤维[27-29]。这种纤维在增强塑料方面可以代替E 玻璃纤维制成许多高性能的复合材料。相信在解决了大规模工业化生产的一些技术问题之后,玄武岩连续纤维增强塑料将会获得较快的发展。

5 国内汽车复合材料的应用情况[30]

我国汽车复合材料的大规模应用始于引进车型上,也在自主开发的一些车型上得到发展,具体情况如下所述。

5.1 复合材料在轿车( 含SUV) 中的应用现状

目前我国轿车生产仍以进口车型为主,主要可分为美系、欧系、日系、韩系。另有一些完全的自主品牌,如奇瑞、吉利、长城、猎豹、华普、华晨中华等。进口车型的复合材料部件基本沿用原厂设计,部分实现本地化生产配套,但相当一部分部件依然需要进口; 而国产品牌轿车上复合材料部件还较少使用。

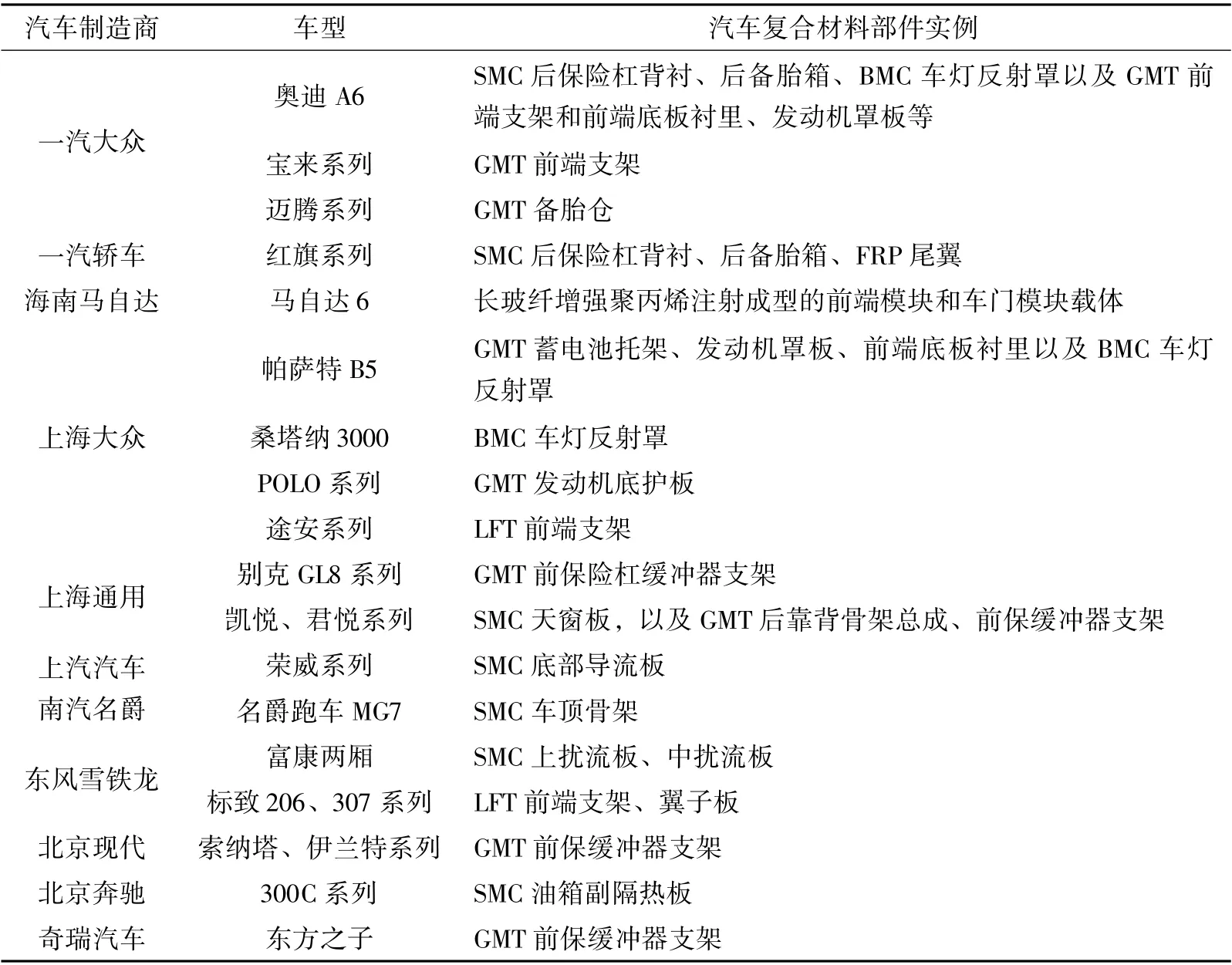

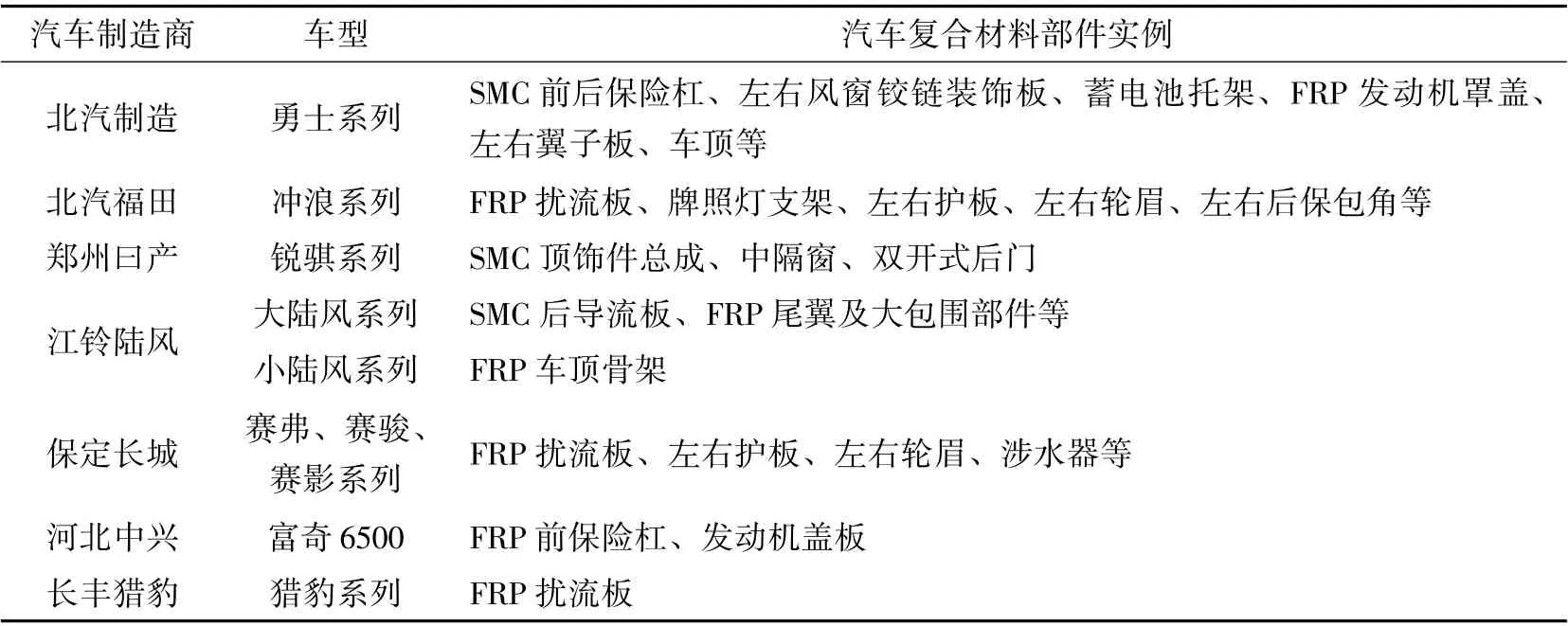

近年来,复合材料在国内轿车和SUV 车型中的最新应用实例分别见表2、表3。

表2 复合材料在国内部分轿车车型中的最新应用实例

表3 复合材料在国内部分SUV 车型中的最新应用实例

5.2 复合材料在载货车中的应用情况

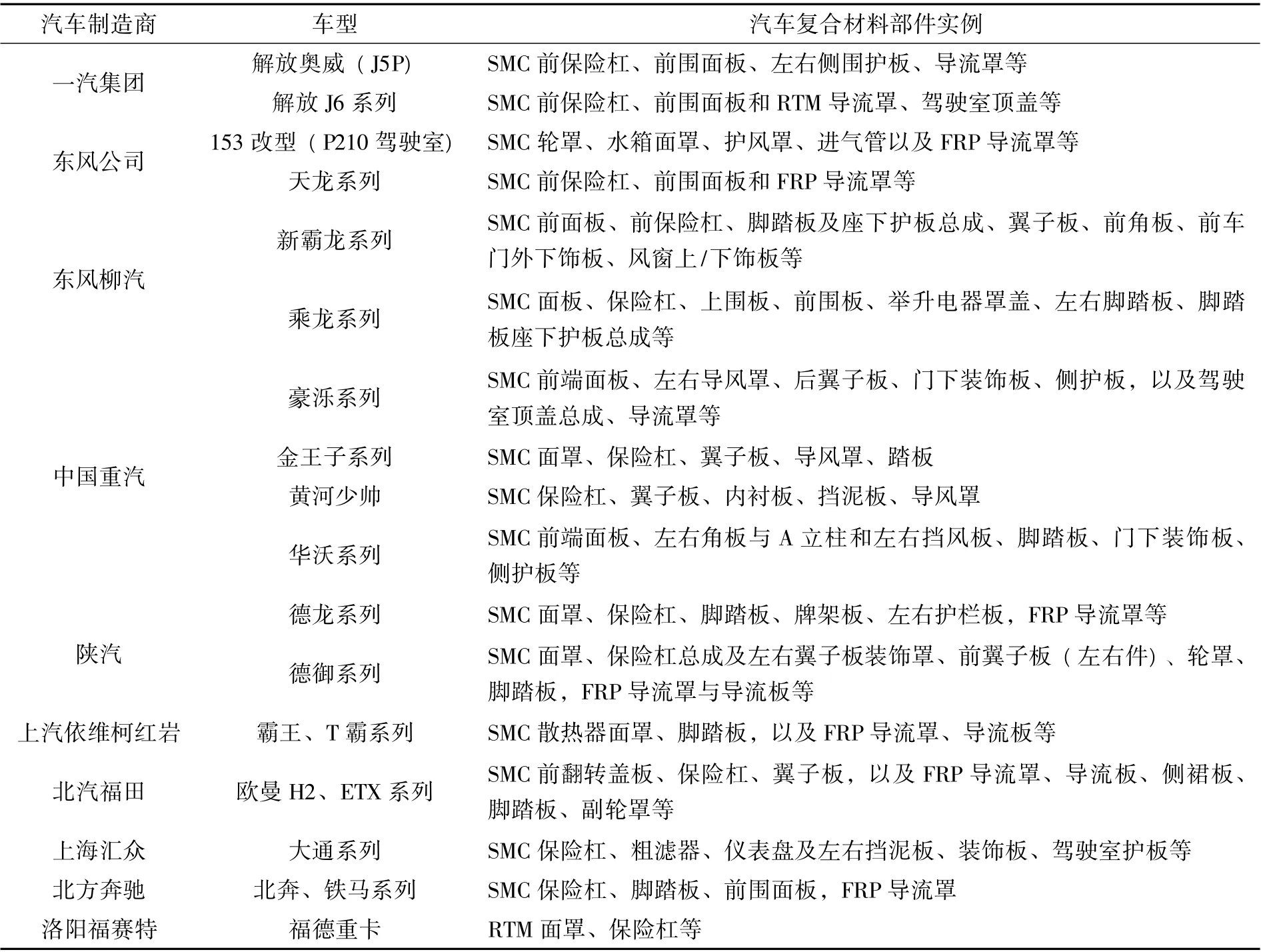

近年来国内载货车技术得到很大的提高、优化与改进,同时随着国民经济的高速发展带来的市场驱动载货车产量的不断攀升,复合材料在载货车中取得了突破性的应用。国内新老汽车制造商相继推出新的中/重型载货车车型,这些都成为汽车复合材料应用的新亮点与增长点,表4 列出了一些具体的应用实例。

表4 复合材料在国内部分中/重型载货车车型中的最新应用实例

5.3 复合材料在客车中的应用情况

近年来,玻璃钢/复合材料在国内大型豪华客车中得到进一步的拓展应用,几乎囊括所有厂家的所有车型,如: 郑州宇通、厦门金龙、苏州金龙、西安西沃、上海申沃、上海双龙、安徽安凯、北京客车、神马巨鹰、深圳尼普兰、中通客车、桂林大宇、亚星-奔驰、丹东黄海、天津伊利萨尔、北方尼奥普毫、金华青年等,应用部件有前后围、前后保险杠、翼子板、轮护板、踏步围板、行李箱门板、裙板(侧围板)、后视镜、仪表板、仓门板、空调顶置壳体等。由于此类客车部件类多、较大、量小,一般采用手糊/喷射或RTM 工艺成型。另有部分座椅采用SMC、RTM 或手糊工艺制作,如申沃客车座椅、双龙巴士连体座椅等。一些长途旅游客车或房车,其卫生间都采用手糊FRP 制作。在中型客车中,玻璃钢/复合材料也有进一步的应用。如: 南京依维柯都灵V 系列车的SMC 豪华面罩、电动门总成、三角窗总成、后行李厢门总成和BMC 前大灯和雾灯、FRP 后围总成等。

6 结束语

复合材料应用于汽车工业已有五十多年的历史,在很多零部件的应用方面也取得了成功。但就大批量生产的汽车,复合材料的应用还是很有限的,主要原因是许多和复合材料使用相关的技术问题仍没有得到很好的解决,其中包括准确的材料定性、生产、油漆、维修、和金属材料的连接以及回收等问题。为解决这些问题,近年来适应绿色环保要求的热塑性复合材料、天然纤维增强复合材料正成为汽车用复合材料的新发展方向。有理由相信,在科学技术日新月异的今天,尤其是随着复合材料原材料、工艺与技术的不断发展,更高性能的复合材料将越来越多地应用在汽车领域中。复合材料在汽车工业的应用与发展,任重而道远。

【1】陆刚. 现代车用材料应用技术[M]. 北京: 中国电力出版社,2007:480-490.

【2】肖永清.汽车的发展与未来[M].北京:化学工业出版社,2004:206-210.

【3】杨忠敏.车用塑料制品引领汽车塑化时尚新潮流[J].世界汽车工业,2007(2) :15-18.

【4】戴干策,朱永全,王清国. 车用GMT 材料应用现状与发展预测[J].汽车技术,1999(7) :25-27.

【5】路惠玲,朱永全,戴干策. PP/GMT 片材骨架材料——玻纤毡[J].复合材料学报,2002,19(4) :38-41.

【6】王宏雁,陈君毅.汽车车身轻量化与轻质材料[M]. 北京: 北京大学出版社,2009:59-60.

【7】史践.电动汽车与轻量化技术[J]. 汽车工艺与材料,2011(1) :24 -29.

【8】方鲲.高性能的长纤维增强热塑性复合材料( LFT) 在汽车零部件中的设计与应用[C]//2008 年首届复合材料在汽车工业中应用研讨会论文集,上海,2008:61-68.

【9】杨淑丽.长纤维增强热塑性塑料加工和应用的新进展[J].工程塑料应用,2006,6(2) :12-20.

【10】方鲲,张国荣,吴丝竹,等.长纤维增强热塑性复合材料在汽车塑料制件中的应用[J].中国塑料,2009,23(3) :13-18.

【11】KUMAR K Senthil,BHATNAGAR Naresh,GHOSH Anup K. Development of Long Glass Fiber Reinforced Polypropylene Composites:Mechanical and Morphological Characteristics[J]. Journal of Reinforced Plastics and Composites,2007(3) :239-249.

【12】匡伯铭.长玻纤维增强热塑性复合材料的成型工艺[C]//2008年首届复合材料在汽车工业中应用研讨会论文集,上海,2008:34 -37.

【13】DiplIng Daniel Schwendemann. D-LFT 热塑性塑料长玻纤在线配混生产[C]//2008 年首届复合材料在汽车工业中应用研讨会论文集,上海,2008:21-26.

【14】魏铮.长纤维增强热塑性塑料在线模压成型技术( LFT-D-ILC)[C]//2008 年首届复合材料在汽车工业中应用研讨会论文集,上海,2008:17-22.

【15】张晓明,刘雄亚.纤维增强热塑性复合材料及其应用[M]. 北京:化学工业出版社,2007:5-7.

【16】日本Chisso 公司. 长纤维增强热塑性复合材料( FUNCSTER)产品介绍[M],2007.

【17】美国GE 公司.美国GE 公司产品手册[M],2006.

【18】美国Ticona 公司.美国Ticona 公司产品手册[M],2006.

【19】日本LNP 公司.Verton 结构用复合材料产品介绍[M],2006.

【20】张林文.汽车复合材料发展趋势[J].新材料产业,2006(4):42 -44.

【21】王宏雁,陈君毅.汽车车身轻量化与轻质材料[M].北京:北京大学出版社,2009:1-8.

【22】黄再满,曹淑凤.复合材料在高速轨道交通领域的应用[J].机车电传动,2003( S1) :46-48.

【23】BLEDZK A K,GASSAN J. Composites Reinforces with Cellulose Based Fibers[J].Progress in Polymer Science,1999,24(2):221 -274.

【24】MOHANTY A K,MISRE M,DRZAL L T.Sustainable bio composites from Renewable Resources:Opportunies and Challenges in the Green Materials World[J].Journal of Polymers and Environment,2002,10(1) :19-26.

【25】鲁博,张林文,曾竟成. 天然纤维复合材料[M]. 北京: 化学工业出版社,2005:451-463.

【26】刘晓烨,戴干策.黄麻纤维毡的表面处理及其增强聚丙烯复合材料的力学性能[J].复合材料学报,2006,23(5) :63 -69.

【27】胡兴军,白木.汽车制造青睐天然纤维[J].CAGME,2003(5) :26-27.

【28】王岚,陈阳,李振伟. 连续玄武岩纤维及其复合材料的研究[J].玻璃钢/复合材料,2000(6) :22-24.

【29】石钱华.国外连续玄武岩纤维的发展及其应用[J].玻璃纤维,2003(4) :23-27.

【30】郑学森.国内汽车复合材料应用现状与未来展望[J]. 玻璃纤维,2010(3) :35-42.