高超声速飞行器翼面前缘半主动金属热防护系统设计与分析

2013-12-21谢宗蕻孙俊峰

谢宗蕻,孙俊峰

(西北工业大学 航天学院 先进结构与复合材料实验室,西安710072)

0 引言

高超声速巡航导弹凭借其Ma>5 的高速度,可以在10 min 左右的时间内打击近千千米远的目标,具有常规导弹不可比拟的机动突防打击能力,是具有威慑和实战双重功能的“杀手锏”武器。高超声速飞机可以在2 h 内飞抵全球任何地区,在实时侦察、远程快速部署和精确打击方面具有极高的军事价值,且在民用方面也有很大的潜在市场。可重复使用的空天飞机能像普通飞机一样水平起飞,以高超声速在大气层中飞行,飞行速度在30~ 100 km 高空Ma可达到12~25,且能够安全再入大气层,像普通飞机一样滑翔并降落地面。空天飞机可以作为反卫星武器平台、监视和侦察平台、天基系统支持平台等,在未来的空间控制和空间战中发挥重要作用。

飞行器在大气中以Ma>3 的速度飞行时,其表面尤其是翼面前缘将会受到强烈的气动加热作用。当飞行器速度达到Ma=5 时,其头部驻点区的温度可达到1000 ℃以上,且温度随着马赫数的继续增加而升高,并与(Ma)2成正比;机翼和控制面前缘温度可达到近900 ℃,而迎风面也可达到600~800 ℃。在如此高的温度下,传统的铝镁合金等轻金属结 构材料可能会软化乃至熔化,从而导致高超声速飞行器的飞行失败。因此,开展高超声速飞行器的热防护研究非常必要。

1 典型的热防护技术

通用的飞行器热防护系统方案有被动式、半主动式和主动式,其中被动式和半主动式防热方案包括吸热式、辐射式、烧蚀式、热管/结构组合式等,而主动式防热方案又包括对流、发汗、气膜冷却等。下面重点介绍碳基或陶瓷基复合材料隔热瓦、高温合金材料以及热管在高超声速飞行器热防护应用中的技术特点以及应用研究情况。

1)碳基或陶瓷基复合材料隔热瓦防护

高超声速飞行器对气动外形有严格要求,不适合采用烧蚀式的结构防热方案,一般采用辐射隔热式的被动防热方案,如美国航天飞机在气动表面大范围包覆碳基或陶瓷基复合材料隔热瓦。这种通过机体表面铺覆耐高温的隔热瓦和隔热毡的被动防热形式结构效率不高,也没有实现真正意义上的结构/防热一体化。尽管碳基或陶瓷基复合材料隔热瓦可以耐受高温,且密度较小,但存在气密性不好、易吸湿、安装可靠性差和制造费用高等问题。另外,对于碳/碳基和碳/陶瓷基的隔热瓦,其抗正面冲击性能也存在问题。例如,2003年美国“哥伦比亚号”航天飞机失事的直接原因就是其左翼面前缘的碳/碳基隔热瓦受到发射过程中从燃料储箱上脱落的泡沫隔热板的撞击而破坏,使得航天飞机再入大气层时,高温气体进入飞机内部结构而直接导致结构受热软化解体。这个事件充分说明碳/碳基和碳/陶瓷基的隔热瓦在使用前须进行严格评估。

2)高温合金热防护

与基于碳基和陶瓷基隔热瓦的热防护系统相比,采用高温合金的热防护系统具有一定的优势,如:可以实现结构/防热一体化设计,即在保证飞行器气动外形要求并直接承受和传递气动载荷的情况下,既能实现机体结构有效的防热与隔热,也能减轻结构重量;易于实现机体结构的整体化和模块化;可采用与传统机体结构相似的安装方法,可靠性高,维修方便;抗冲击性能好;气密性好,无需防水;可重复使用,能真正降低成本。但高温合金热防护系统的结构效率也不高。

针对只具有隔热功能的被动热防护系统普遍存在结构效率偏低以及长期使用温度仍受到高温合金性能限制(需要控制在1200 ℃之下)的问题,需要发展新型的可靠防热方式,包括:研制更好的防热和耐高温材料;对于局部高温区考虑采用主动式、半主动式及混合式防热方案;由单纯的防/隔热形式向综合热控制转变等。

3)热管的应用研究情况

在高超声速飞行时,飞行器翼面前缘局部气动加热严重而相邻区域加热程度较轻。针对这种情形,可以采用高温热管将高热流区的热量传递到周边区域低热流区,将翼面前缘气动加热的峰值温度降低到金属材料许用范围内。

热管有着50 多年的发展历史。1963年,美国Los Alamos 科学实验室Grover 等人[1]独立地提出了一种管式传热元件,并进行了性能测试实验,最终将其命名为热管(heat pipe)。1965年,Cotter 首次提出了比较完整的热管理论,为后续热管理论的研究工作奠定了基础。1970年,美国NASA 兰利研究中心针对高超声速飞行器翼面前缘和驻点区域的高温冷却进行了用热管冷却的可行性实验[2]。 1972年美国麦道公司对4 种航天飞机翼面前缘防热设计方案进行了评估,认为热管冷却是切实可行并可重复使用的方案[3]。1973年该公司制作了热管冷却翼型的半尺寸比例模型并进行了可行性试验[4]。2006年Glass对前缘和驻点区热管冷却试验进行了总结[5]。2009年,美国空军研究实验室(AFRL)研究人员完成了机翼前缘的热管冷却验证试验,目前该研究还在进一步进行当中。国内关于热管在热防护上应用的研究起步比较晚,但也取得了一些研究成果。陈连忠等人[6]通过地面模拟气动加热试验验证了高温热管在热防护上应用的可行性。刘冬欢等人[7]建立了高温热管的数值计算模型,用以模拟内置热管的传热防热过程。

热管在高超声速飞行器热防护上应用的可行性不但得到了充分验证,而且也证明它是一种高效的热防护手段。本文针对高超声速飞行器的翼面前缘的气动加热问题开展计算分析研究,重点评价与验证热管在翼面前缘防热的冷却效果。

2 翼面前缘的热管冷却防护方案

2.1 带有热管的翼面前缘结构

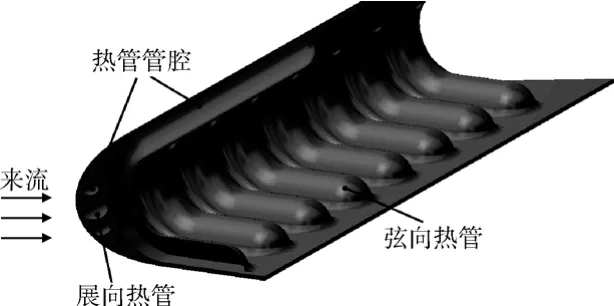

含热管的翼面前缘的结构如图1所示。图中,沿弦向和展向都布置了热管,以确保当某个位置弦向热管失效时,热量依然可以均匀扩散到整个翼面前缘。

图1 翼面前缘半主动热防护方案Fig.1 Configuration of semi-active thermal protection system at the leading edge

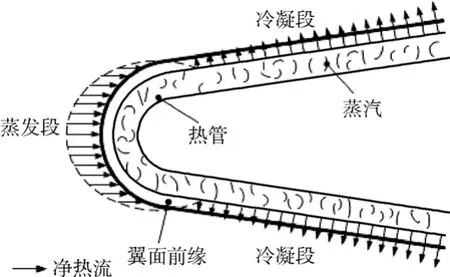

图2给出了高超声速飞行器翼面前缘的热管工作原理。

图2 翼面前缘热管工作原理Fig.2 Principle of heat-pipe on the leading edge

2.2 翼面前缘气动热估算

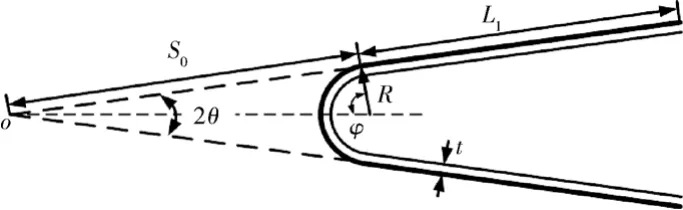

假设翼面前缘截面含圆柱段和平直段,其参数如图3所示。图中,R为前缘外表面半径,t为前缘壁厚,θ为前缘半楔角。假定高超声速飞行器在26 km 高空以马赫数为 5~8 的速度巡航飞行。下面是翼面前缘的相关气动热参数工程估算方法。

图3 翼面前缘截面结构参数Fig.3 Structural parameters of the leading edge cross section

驻点热流密度的计算在工程上广泛采用Fay-Riddell 公式,即

式中:普朗特数Pr=0.7;路易斯数Le=1;hD为空气平均离解焓;hst为驻点气流焓值;hw为壁面焓值;ρw为壁面气流的密度;µw为壁面气流的黏性系数;ρe为边界层外缘气流的密度;ue为边界层外缘气流的速度;ρst为驻点气流的密度;µst为驻点气流的黏性系数。该公式计算结果误差在±3%以内[8]。

对应上述前缘模型,Sutton 和Grave[9]将式(1)简化得到

式中:Pst为驻点处气压;K为传热因数,Svehla[10]研究得出空气的K值为3.6×10-4m-1·kg-0.5。驻点对流换热系数的计算公式为

式中:q为驻点热流密度;Tst为滞止温度。整段结构对流换热系数表达式为[11]

式中:s为从前缘顶点处(图3中的o点)至平直段所计算点的直线距离;L1为平直段热管的长度。这里计算得到的对流换热系数将用作后面有限元分析的气动加热边界条件。

达到稳态(即进入结构的热量等于从壁面辐射出去的热量)时,所得的前缘结构等温温度满足

式中:Tiso为结构等温温度,即热管的工作温度;L1为热管平直段的长度。

2.3 热管设计

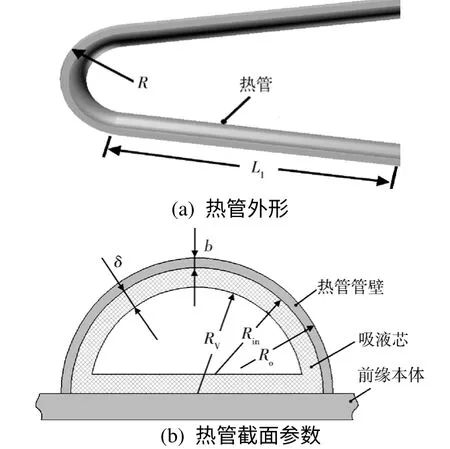

热管结构形式如图4所示。

图4 热管结构形式Fig.4 Structural configuration of the heat pipe

热管越长,则通过辐射散出去的热量就越多,结构等温温度就越低,但热管长度通常受限于前缘尺寸(主要取决于平直段长度L1,见图4(a))。热管长度可由式(5)计算而得。热管采用D 型截面,见图4(b)。由于确定蒸气腔内半径RV时需要用到吸液芯的尺寸,而吸液芯的尺寸又与蒸气腔尺寸相关,因此须采用迭代方式来计算相关尺寸,计算的终止条件设定为满足尺寸要求并且吸液芯至少有两层丝网(出于可靠性考虑)。所得吸液芯结构还必须满足热管的毛细极限。将设计计算获得的尺寸代入相关公式以验算热管的其他传热极限,若能够满足极限要求,则说明设计合理,否则须重新设计。

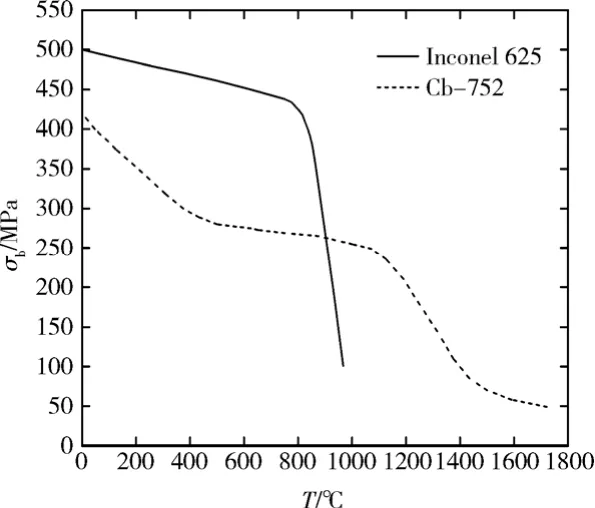

热管材料的选取主要依据材料和工质的相容性。高温热管一般选用碱金属作为工质。能够与碱金属相容的材料有不锈钢、镍基合金、铌基合金。不同的材料会导致结构热响应不同,本文研究的高超翼面前缘与热管结构材料均选为镍基高温合金或铌基高温合金,即选取镍基合金中具有代表性的Inconel 625和铌基合金中具有代表性的Cb-752作为前缘和热管材料分别进行设计和分析。Inconel 625的密度为8440 kg/m3,使用温度最高达到1000 ℃,而在800 ℃以下具有较高的强度;Cb-752 的密度为9030 kg/ m3,可耐1400 ℃的高温,而在低温下的比强度不及Inconel 625,但当温度升高至1000 ℃时,其强度远远大于Inconel 625。这两种高温合金的屈服强度随温度的变化关系见图5。

图5 两种高温合金屈服强度随温度变化的关系Fig.5 Yield strength versus temperature for two superalloys

3 计算分析

3.1 模型

假设设计条件为:飞行高度26 km,Ma= 5;翼面前缘外半径R=10 mm,前缘壁厚t=2 mm,前缘半楔角θ=8°。考虑热管长度受制于前缘尺寸,在此选定热管平直段长度L1=0.4 m。根据式(5)可以计算出结构等温温度为664 ℃。

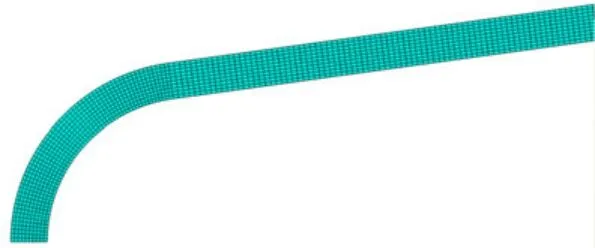

采用ABAQUS 有限元软件对前缘进行热固耦合分析以量化考察热管对翼面前缘的温度及热应力分布的影响。考虑到翼面前缘结构上下对称,故取一半结构进行分析。由于翼面前缘沿展向不同位置处驻点的热环境基本相似,因此可将分析对象简 化为二维,如图6所示。

采用8 节点热力耦合单元来剖分翼面前缘截面,在前缘弯曲段适当加密网格,最终获得的有限元网格如图7所示。假设翼面前缘外表面(图6中ABC面)受到空气对流加热并通过辐射散出热量。翼面前缘内表面(DE面)设为等温边界条件以模拟热管等温性[7]。AE面限制y向位移,CD面限制x向位移。

图6 翼面前缘简化模型Fig.6 The simplified model of the leading edge

图7 翼面前缘有限元分析网格Fig.7 Finite element mesh of the leading edge

3.2 分析结果

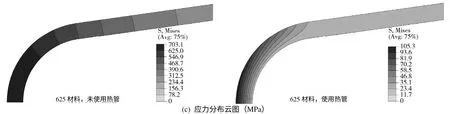

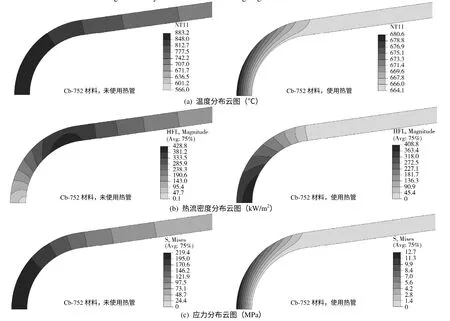

图8(a)、(b)、(c)分别为当翼面前缘材料为Inconel 625 时结构温度、热流、应力分布云图,而其中左图均为未使用热管时的分析结果,右图均为使用热管之后的分析结果。图9为翼面前缘材料采用Cb-752 时对应的分析结果。

图8 前缘材料为Inconel 625 时的分析结果Fig.8 Analysis results for the leading edge made of Inconel 625

图9 前缘材料为Cb-752 分析结果Fig.9 Analysis results for the leading edge made of Cb-752

3.3 结果分析

从图8可以看到,当翼面前缘使用Inconel 625且未使用热管时,结构峰值温度为910 ℃,结构最大温差为301 ℃,结构的最大应力为703 MPa;而使用热管后峰值温度降为700 ℃,最大温差仅为35 ℃,最大应力为105 MPa。从图9可以看到,当前缘使用Cb-752 且未使用热管时,峰值温度为883 ℃,最大温差为317 ℃,最大应力为219 MPa;而使用热管后峰值温度降为680 ℃,最大温差仅为17 ℃,最大应力为13 MPa。

对前缘结构作进一步分析可知,未使用热管时结构中热流基本上是沿着前缘结构从驻点向翼面后 方传导,即在结构本体内部传导;此种基于材料本身导热的传热效率较低,容易造成热量在结构内部的聚集。从图8(b)和图9(b)可见,高温合金前缘结构未使用热管时的热流密度最大值位置并不在驻点附近,而是在弯曲段到平直段的过渡区域,这是由于热量沿翼面结构传导所致。采用热管后,由于热量主要借助热管中工质蒸气从热端到冷端传递,而且工质相变时汽化潜热大,传热效率远远高于合金材料导热效率,故大部分热量由热管传导出去,不再沿结构内部传导,前缘本体不会聚集太多热量。使用热管后,热流密度最大值位置均出现在前缘靠近驻点区域的内表面附近,也就是热管蒸发段位置,避免了热量在结构内部的传导和积聚。热管良好的等温性使得前缘结构内表面基本处于等温状态,整个翼面结构仅在驻点附近存在较小的温度梯度。

从图8(c)和图9(c)可以看出,前缘结构采用Inconel 625 时结构最大应力为105.3 MPa,采用Cb-752时结构最大应力为10.7 MPa,均出现在驻点位置,此时驻点附近的最大温度分别为700 ℃和680 ℃。在相应温度下,Inconel 625 的屈服强度为470 MPa,Cb-752 为260 MPa,于是可以分别计算各自结构安全系数为:nIncone1625=4.5,nCb-752=20.5。可见二者均具有很高的安全裕度,尤其是Cb-752 结构安全裕度更高。考虑到镍基合金在工作温度下的比强度高于铌基合金,故前缘采用镍基合金较为合适。

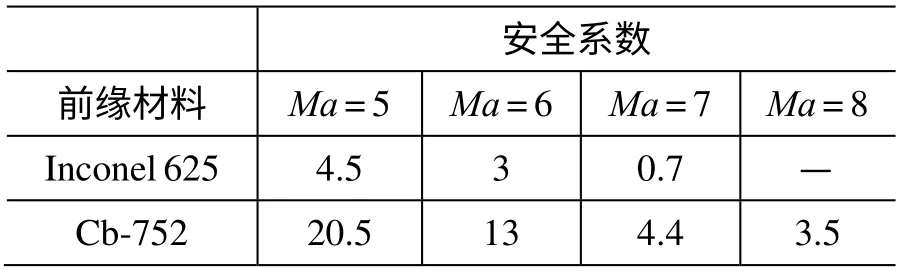

表1列出了马赫数为5~8 时,两种材料的翼面前缘结构的安全系数。从表中可以看到在马赫数为5 和6 的情况下,两种材料的前缘结构均具有较高的安全裕度;但当Ma>6 时,高温将导致镍基 合金屈服强度急剧下降,使得结构安全系数降低到小于1 的水平,镍基合金已不再适用。铌基合金在高于1000 ℃时仍能保持较高的屈服强度,当Ma=8时,结构安全系数为3.5,结构仍然安全可靠。因此可以得出以下结论:在Ma≤6 的情况下,翼面前缘结构使用镍基合金较为合适;而在Ma>6 的情况,前缘结构应该选用铌基合金材料。

表1 两种材料的翼面前缘结构的安全系数Table 1 Structure safety factors of the leading edge

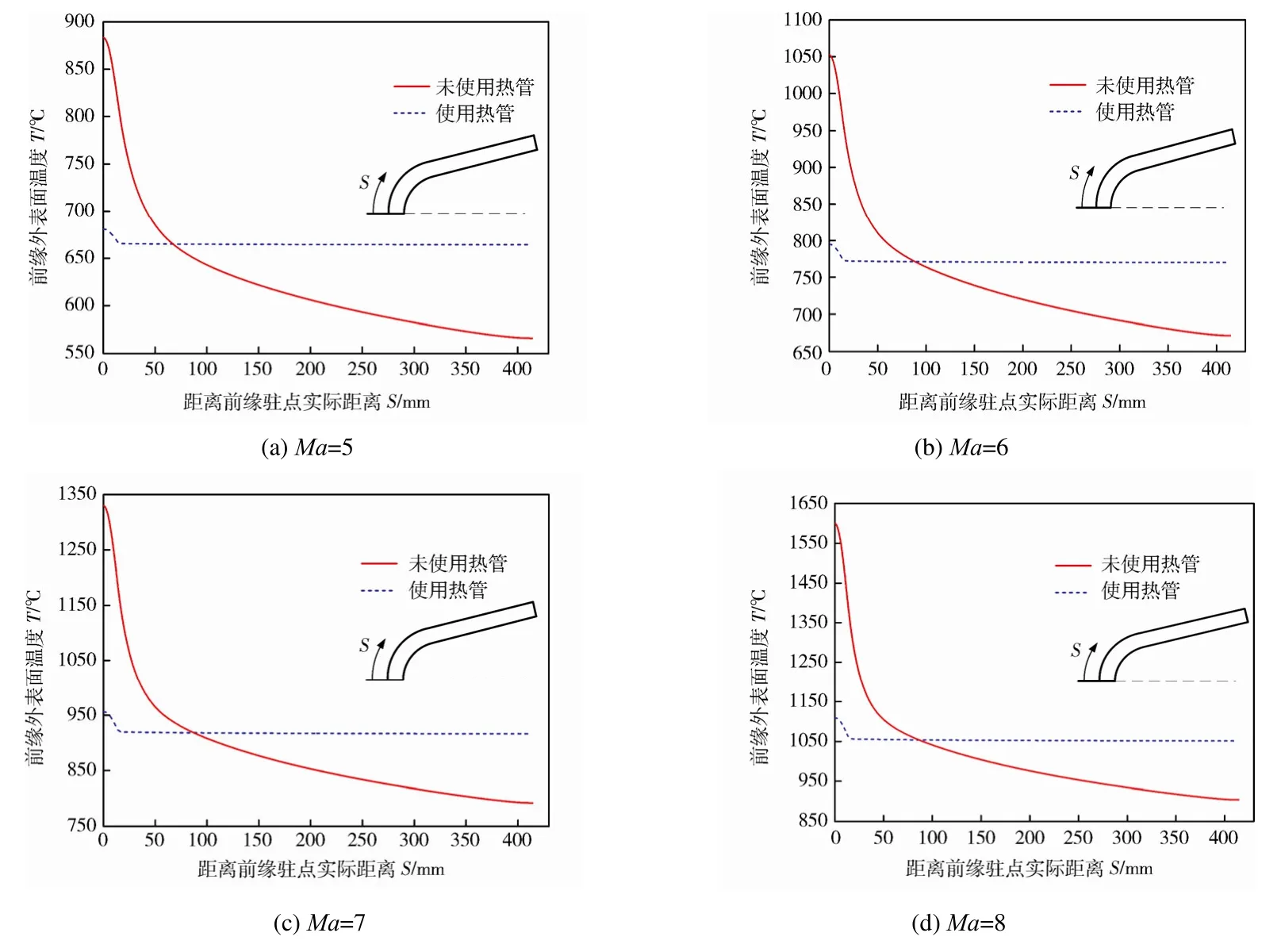

为了说明热管式热防护方案的效率,图10给出了翼面前缘材料选用Cb-752、飞行马赫数为5~8、热管使用与否两种情况下,沿翼面前缘外表面的温度分布曲线。

图10 不同马赫数下Cb-752 翼面前缘外表面温度分布Fig.10 Temperature distribution along the central line of outer surface on the Cb-752 leading edge under different Mach numbers

从图10可以看出:未使用热管时,整个翼面前缘的温度从驻点向后方迅速降低,如Ma=8 时驻点峰值温度已高达1600 ℃,而后方温度只有不到950 ℃;使用热管后,前缘驻点峰值温度明显降低,Ma=8 时降低了30%,驻点峰值温度低于1150 ℃;同时翼面后方区域温度有所提高,基本都处于1050 ℃左右。在马赫数为5~8 时,热管对翼面前缘的降温效果见表2。可以看出:随着马赫数的增大,翼面前缘峰值温度的降幅由23%逐渐增大到31%;结构温差降幅略有下降,但仍保持在90%以上。

表2 热管对翼面前缘的降温效果Table 2 Cooling effects of the heat pipes on the leading edge

4 结束语

本文针对高超声速飞行器翼面前缘设计了一种基于热管的半主动金属热防护系统方案并对其进行了计算分析。分析结果表明:当马赫数为5~8 时,采用热管可以将前缘结构的峰值温度降低23%~31%,且Ma越高,前缘峰值温度降幅越大。更为重要的是,使用热管可以降低翼面结构温差90%以上,从而极大地减小由于温差而导致的热应变和内部应力,保证结构具有较大的安全系数,并且有助于降低结构重量。因此,将基于热管的半主动金属热防护系统应用于高超声速飞行器翼面前缘可以真正实现结构防热一体化,获得良好的防热和减重效果。

(References)

[1]Grover G M.Evaporation-condensation heat transfer device:US Patent, No.3229759[P], 1966

[2]Silverstein C C.A feasibility study of heat-pipe-cooled leading edges for hypersonic cruise aircraft, NASA 1972-12949[R]

[3]Niblock G A, Reeder J C.Four space shuttle wing leading edge concepts[J].Journal of Spacecraft, 1974, 11(5):314-320

[4]Camarda C J.Analysis and radiant heating tests of a heat-pipe-cooled leading edge, NASA 1977-28967[R]

[5]Glass D E.Heat-pipe-cooled leading edges for hypersonic vehicles[C]//Workshop on Materials and Structures for Hypersonic Flight.Santa Barbara:NASA, 2006:1-37

[6]陈连忠, 欧东斌.高温热管在热防护中应用初探[J].实验流体力学, 2010, 24(1):51-54 Chen Lianzhong, Ou Dongbin.Elementary research on the application of high temperature heat-pipe to the thermal protection[J].Journal of Experiments in Fluid Mechanics, 2010, 24(1):51-54

[7]刘冬欢, 郑小平, 王飞, 等.内置高温热管热防护结构的传热防热机理[J].清华大学学报:自然科学版, 2010, 50(7):1096 Liu Donghuan, Zheng Xiaoping, Wang Fei, et al.Heat conduction and thermal protection mechanism of heat pipe cooled thermal protection structures[J].Journal of Tsinghua University:Science and Technology, 2010, 50(7):1096

[8]汤海荣.高超声速飞行器表面热流密度工程估算方法研究[D].南京航空航天大学硕士学位论文, 2008

[9]Sutton K, Grave R.A general stagnation-point convective- heating equation for arbitrary gas mixtures, Langley Research Center, NASA 1972-10978[R]

[10]Svehla R.Estimated viscosities and thermal conductivities of gases at high temperatures, NASA 1963-22862[R]

[11]Sleeves C A, He M Y, Kasen S D, et al.Feasibility of metallic structural heat pipes as sharp leading edges for hypersonic vehicles[J].Journal of Applied Mechanics, 2009, 76(3):1-9