葡萄糖对镁合金阳极氧化膜性能的影响

2013-12-14屠晓华吴建一

屠晓华 ,陈 利 , ,吴建一 ,

(1.嘉兴学院 生物与化学工程学院,嘉兴 314001;2.嘉兴市化工清洁工艺重点实验室,嘉兴 314001;3.常州大学 石油化工学院,常州 213164)

镁合金具有密度低、比强度和比刚度高、减震性好、电磁屏蔽和抗辐射能力强等优点,已成为世界各国新材料研究与使用的热点[1]。然而,镁合金的耐蚀性在常用金属结构材料中是最差的,易发生电偶腐蚀而加速溶解腐蚀[2],从而制约了镁合金的广泛应用。镁合金表面处理是目前最有效的一类防腐蚀技术,其主要有阳极氧化、微弧氧化、化学转化、金属镀层、有机涂层等[3],其中,阳极氧化是镁合金应用最广泛的商业表面处理技术。

影响镁合金阳极氧化膜性能的因素主要有电解液的配方、电解工艺参数、基体材料的组成以及阳极氧化预处理方法,其中,电解液的配方是影响镁合金氧化膜性能最重要的因素[4-6]。与传统镁合金阳极氧化配方相比,现阶段主要研究无Cr、P和F等有害元素的环保型电解液及其工艺,如KOH-Na2SiO3-NaAlO2、NaOH-Al(OH)3-Na2SiO3、NaOH-Na2SiO3-Na2B4O7等电解液体系。镁合金在由无机盐组成的环保型电解液中进行阳极氧化处理时易出现破坏性电火花,使得氧化膜表面粗糙度大,微孔分布不均且孔径较大,同时出现裂纹和局部烧蚀,导致耐蚀性能较差等问题。由文献[7]可知,三乙醇胺中氮原子的孤对电子能与镁离子的空轨道结合,使三乙醇胺吸附到镁表面,从而抑制火花放电,获得耐蚀性能较好的氧化膜。同时,GUO等[8]在氢氧化钾、硅酸钠、碳酸钠和四硼酸钠电解液中添加含氮有机物苯并三氮唑也得出了一致的结论,即苯并三氮唑中氮原子吸附到镁表面,抑制火花放电,从而显著减小氧化膜的孔径和膜层孔的数量,增加致密度。而LIU等[9]在氢氧化钠、硼酸和四硼酸钠电解液中添加含氧有机物苯甲酸钠后发现阳极氧化膜的致密度和耐蚀性受苯甲酸钠浓度影响显著。葡萄糖是一种无毒、价廉易得和可再生的碳水化合物,其分子中具有较多含孤对电子的羟基,能有效吸附于镁合金表面,形成吸附层,抑制火花放电。本文作者通过在环保型 NaOH-Na2SiO3-Na2B4O7基础电解液体系中添加葡萄糖,研究葡萄糖浓度对镁合金阳极氧化成膜过程、氧化膜厚度、微观形貌和耐蚀性能的影响及作用机理。

1 实验

1.1 实验材料

实验材料选用AZ31B镁合金,其化学成分(质量分数)如下:Al(2.5%~3.5%),Zn(0.7%~1.3%),Mn(≥0.2%),Fe(≤0.002%),Cu(≤0.015%),Ni(≤0.001%),Si(≤0.1%),余量为Mg。实验所用化学试剂如下:氯化钠、硼砂、氢氧化钠、硅酸钠以及添加剂葡萄糖均为分析纯,溶剂为蒸馏水。镁合金试样为30 mm×20 mm×2 mm的试片,依次用240#、360#、600#、1000#金相砂纸进行逐级打磨,然后用去离子水漂洗,丙酮超声波清洗,最后水洗吹干,放入干燥器中待用。

1.2 阳极氧化膜的制备

阳极氧化电解液配方如下:45 g/L NaOH、60 g/L Na2SiO3、90 g/L Na2B4O7和0~15 g/L C6H12O6。以镁合金为阳极,不锈钢片为阴极,电极间距为5 cm。阳极氧化工艺参数如下:电流密度1.5 A/dm2,频率200 Hz,占空比10 %,氧化时间15 min,温度(25±2) ℃;采用MAO-50微弧氧化实验装置(成都普斯特电气有限责任公司生产)进行脉冲恒流阳极氧化。

1.3 测试方法

采用HITACHI S-4800型扫描电子显微镜及其自带能谱仪HORIABA EX-250分别观察膜层表面形貌和元素组成;采用Rigaku D/max-2400型X射线衍射仪对膜层的相组织进行分析;氧化膜膜厚和粗糙度分别采用MP20E-S涂层测厚仪(菲希尔测试仪器有限公司生产)和TR200粗糙度仪(北京时代之峰科技有限公司生产)测试;膜层的耐蚀性能由 Cass盐雾试验、动电位极化曲线和电化学阻抗进行评价;采用 ZYQ025盐雾腐蚀实验箱(上海增达环境实验设备有限公司生产)进行Cass盐雾试验,每次试验平行3个试样,工作条件如下:饱和器温度58.5 ℃、 实验箱温度49.5 ℃;采用CHI842b电化学工作站对不同葡萄糖浓度形成的阳极氧化膜进行电化学腐蚀性比较,其中,试样为工作电极、铂片为辅助电极、饱和甘汞电极为参比电极,工作电极面积为1 cm2的成膜试样;采用动电位扫描方法,扫描速率为1 mV/s;电化学阻抗测试频率范围为105~10-2Hz,交流信号幅值为5 mV,动电位极化曲线和电化学阻抗均在质量分数为3.5%的NaCl溶液中进行,温度为25 ℃。

2 结果与讨论

2.1 葡萄糖对阳极氧化过程的影响

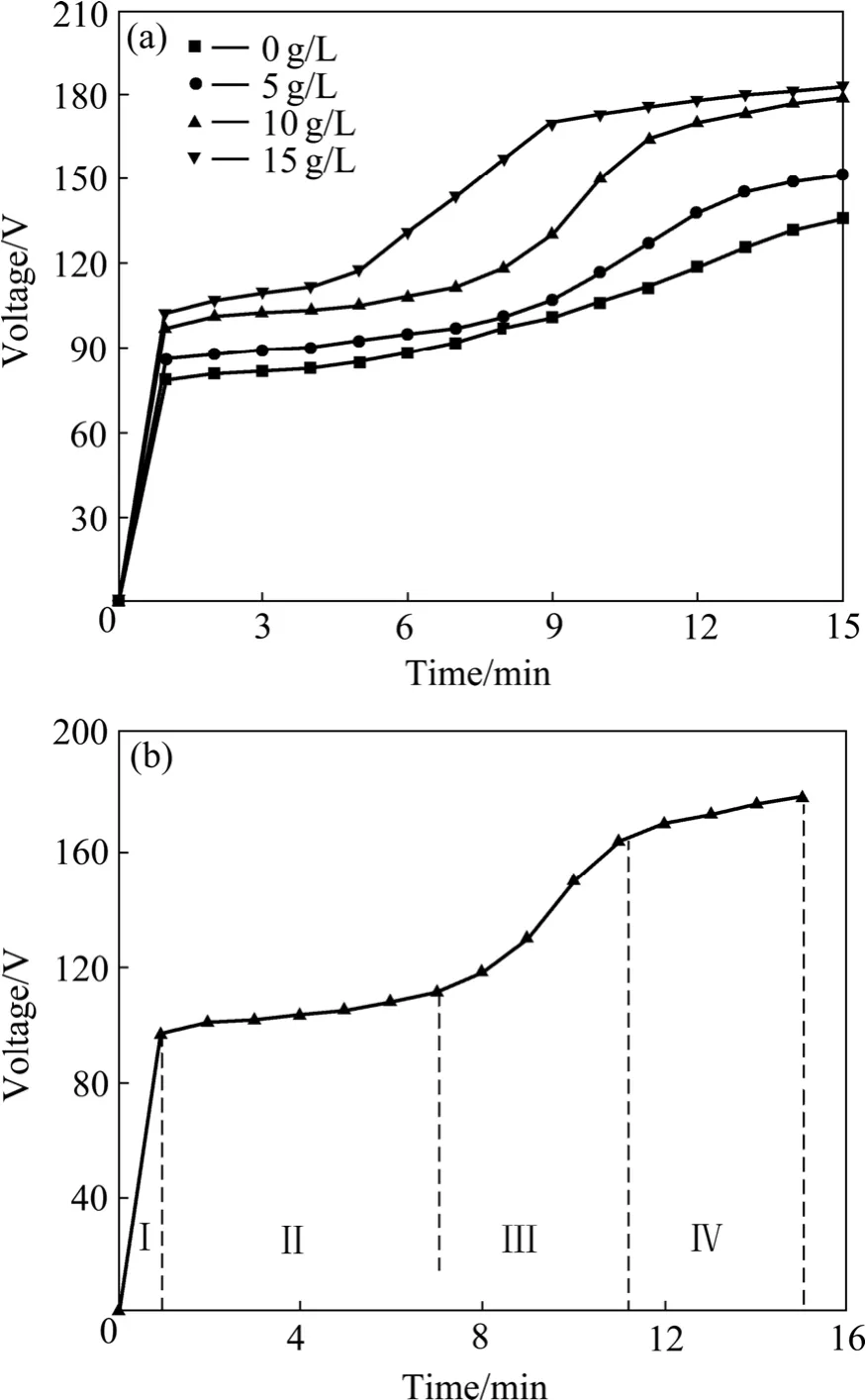

图1所示为不同葡萄糖浓度下阳极氧化过程中的电压—时间关系。由图1 可知,阳极氧化过程的电压—时间曲线上出现3个拐点,根据这3个拐点可将电压—时间曲线分为4个部分,分别对应阳极氧化过程的4个阶段,如图1(b)所示。在第一阶段,镁合金试样表面无电火花出现,生成的氧化膜比较致密,使镁合金的表面电阻显著增大[10],从而使电压在短时间内迅速增大。当试样表面出现电火花时,电压达到击穿电压,氧化膜被击穿,进入第二阶段。在该阶段中,葡萄糖浓度越高,击穿电压越高,这是由于葡萄糖能吸附到镁合金表面,形成吸附层,使电解液与镁合金之间的电阻增加[9],葡萄糖浓度越高,电阻越大。当试样表面电火花变小时,进入第三阶段。在该阶段,葡萄糖的抑弧作用表现得尤为突出,葡萄糖浓度越高,抑弧越明显,获得的氧化膜越致密,氧化膜电阻越大[9],电压在该阶段上升越快。第四阶段为放电阶段,当未添加葡萄糖时,电火花变大,电压剧烈波动,形成的氧化膜表面有凹坑,对膜层耐蚀性能极为不利;添加葡萄糖能有效地抑制火花放电,使电压缓慢、稳定地上升,说明葡萄糖能够稳定阳极氧化过程。

图1 不同葡萄糖浓度下阳极氧化过程中电压—时间的关系Fig.1 Relationship between voltage and time in electrolytes containing different glucose concentrations during anodizing process: (a) Total voltage—time curves; (b) Four stages of anodizing process

2.2 葡萄糖浓度对氧化膜性能的影响

葡萄糖的加入对氧化膜厚度、粗糙度和耐蚀性具有显著影响,氧化膜厚度、粗糙度和耐蚀性与葡萄糖浓度的关系如表1所列。其中,耐蚀性以氧化膜经Cass盐雾出现第一个腐蚀点的时间作为评价指标。由表1可知,葡萄糖的加入能增加氧化膜厚度和提高耐蚀性,随着葡萄糖浓度的增加,氧化膜厚度和耐蚀性增加;当葡萄糖浓度为10 g/L时,获得的氧化膜厚度最大、耐蚀性能最佳;随着葡萄糖浓度的进一步增加,氧化膜厚度减小,耐蚀性降低。膜厚度的减小可能是因为葡萄糖吸附层达到饱和,而葡萄糖分子在镁表面吸附过量容易影响溶液中参加成膜反应的离子与镁离子之间的传递,从而影响氧化膜的成膜反应。进一步的研究发现葡萄糖的加入能有效地降低氧化膜的粗糙度,随着葡萄糖浓度的增加,氧化膜的粗糙度逐渐减小,说明葡萄糖浓度越高,在阳极氧化过程中抑制火花的能力越强,然而过高的葡萄糖浓度会降低氧化膜厚度,导致耐蚀性下降,因此,葡萄糖浓度为10 g/L 时最佳。

表1 葡萄糖浓度对氧化膜性能的影响Table1 Effect of glucose concentration on properties of anodizing films

2.3 氧化膜的组成和微观结构

利用EDS分析镁合金阳极氧化膜元素组成,表2所列为阳极氧化膜中各元素的质量分数。由表2可知,阳极氧化膜主要由O、Mg和Si元素组成,其中,O和Si元素来自电解液,Mg元素来自镁合金基体。此外,氧化膜上还有少量的Na元素,Na元素可能是由多孔膜的孔隙中吸附了电解液中的 Na+离子,且膜层孔径越大,越有利于 Na+离子的吸附[11]。当基础电解液中添加葡萄糖后,氧化膜上的 Na元素含量明显降低,这是由于葡萄糖的抑弧作用使得氧化膜孔径减小,不利于Na+离子的吸附,从而使氧化膜上Na元素含量降低。氧化膜上少量的 Al元素来自镁合金基体。

表2 阳极氧化膜的元素组成Table2 Element compositions of anodizing film

对不同葡萄糖浓度下所获得的氧化膜的组成进行XRD分析,结果如图2所示。由图2发现,氧化膜主要由MgSiO3和Mg2SiO4组成。添加葡萄糖后,氧化膜组成没有明显变化。氧化膜中无葡萄糖特征元素C的化合物,这可能是葡萄糖在参与阳极氧化的成膜过程,并未参与阳极氧化的成膜反应。图2中镁合金基体的衍射峰强度很高,且强度明显高于氧化膜的衍射峰强度。镁合金基体的衍射峰强度很高的原因主要是膜层较薄以及氧化膜是多孔结构,因此,X射线能较容易地穿透氧化膜。

图3所示为不同葡萄糖浓度下获得的氧化膜的SEM像。由图3可知,阳极氧化膜表面分布着许多细小的微孔,这是阳极氧化过程中出现火花放电和气体的释放所致[12]。图3(a)所示为未添加葡萄糖时获得的氧化膜的SEM像。由图3(a)可知,氧化膜表面微孔分布不均匀,且孔径较大。图3(b)~(d)所示分别为添加5、10和15 g/L 葡萄糖后获得的氧化膜的SEM像。由图3(b)~(d)可知,镁合金表面微孔分布均匀,且孔径明显减小;此外,随着葡萄糖浓度的增加,氧化膜微孔分布更均匀,孔径更小。

图2 不同葡萄糖浓度下氧化膜的XRD谱Fig.2 XRD patterns of anodizing films in electrolytes with different concentrations of glucose: (a) 0 g/L; (b) 5 g/L; (c) 10 g/L; (d) 15 g/L

图3 不同葡萄糖浓度下阳极氧化膜的SEM像Fig.3 SEM images of anodizing films in electrolytes with different concentrations of glucose: (a) 0 g/L; (b) 5 g/L; (c) 10 g/L;(d) 15 g/L

图4 镁合金表面的葡萄糖吸附模型Fig.4 Glucose adsorption model on surface of magnesium alloy

对于葡萄糖的加入对镁合金表面阳极氧化膜的致密性机制,作者认为是多元醇对镁有一定的络合作用。如文献[9-10]报道氧原子上的孤对电子能与Mg2+的空轨道结合,并化学吸附到镁表面,从而起到良好的抑弧效果。本文作者研究葡萄糖和丙三醇对镁合金阳极氧化过程的影响,发现丙三醇的添加使阳极氧化过程后期不稳定,导致氧化膜最终耐蚀性能较差。因此,本文作者认为丙三醇中3个羟基与Mg2+空轨道虽有结合,但尚没有达到螯合程度,这可能是丙三醇络合点较少造成的,因此,在较高电压下,丙三醇与Mg2+形成的吸附层容易被破坏。而葡萄糖分子的吸附模型如图4所示。一个葡萄糖分子中含有5 个羟基,处于同一侧的2号位、4号位羟基及另一葡萄糖分子3号位、6号位的羟基与Mg2+进行有序的络合。因此,葡萄糖分子能与Mg2+形成稳定的吸附层,使得镁合金阳极氧化能稳定地进行。由图4可知,葡萄糖分子能有效吸附于镁合金表面,从而使得镁合金表面形成吸附层薄膜,起到屏蔽作用。因此,葡萄糖添加到电解液中能有效地抑制镁合金在阳极氧化过程中火花放电,使得火花变得细小且分布均匀,阳极氧化过程中放热量明显减少,致使氧化膜微孔分布更加均匀,且孔径明显减小。随着葡萄糖浓度的提高,镁合金表面吸附的葡萄糖分子更多,因此屏蔽作用更加明显,从而导致阳极氧化过程中抑弧效果提高。

2.4 氧化膜的耐蚀性

图5所示为不同葡萄糖浓度下获得的氧化膜在3.5% NaCl 水溶液中的动电位极化曲线。动电位极化曲线拟合结果如表3所列。其中:φcorr代表自腐蚀电位;Jcorr代表自腐蚀电流密度;ba和bc分别为图5中极化曲线的阳极和阴极Tafel斜率;腐蚀阻抗Rρ由式(1)计算得到:

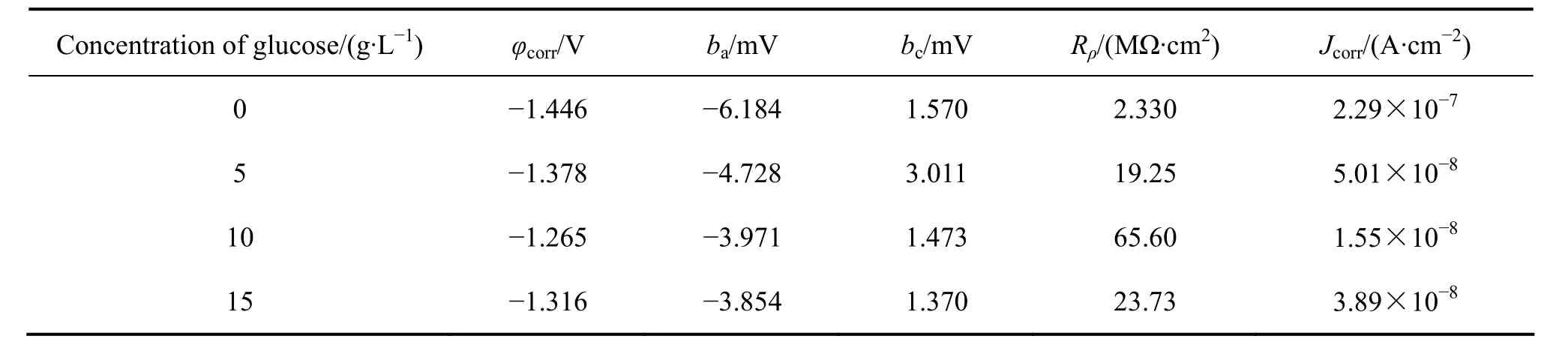

由图5可知,与未添加葡萄糖所形成的氧化膜相比,添加葡萄糖所形成的氧化膜的自腐蚀电位明显正移,自腐蚀电流密度降低。自腐蚀电位越正,试样越不容易发生腐蚀,自腐蚀电流密度越低,试样表面抗腐蚀能力越强[13]。由表3可以看出,电解液中未添加葡萄糖获得的氧化膜自腐蚀电位为-1.446 V,自腐蚀电流密度为2.29×10-7A/cm2;添加葡糖后获得的氧化膜的自腐蚀电位正移,自腐蚀电流密度降低,当葡萄糖浓度为10 g/L 时,所获得的氧化膜的自腐蚀电位最高,自腐蚀电流密度最低,分别为-1.265 V和1.55×10-8A/cm2。由此可知,电解液中添加葡萄糖能有效提高氧化膜的耐蚀性,当葡萄糖浓度为10 g/L时,所获得的氧化膜耐蚀性能最佳,这与Cass盐雾试验结果一致。

表3 阳极氧化膜的电化学参数Table3 Electrochemical parameters of anodizing films

图5 镁合金氧化膜在3.5%NaCl溶液中的动电位极化曲线Fig.5 Potentialdynamic polarization curves of anodizing films of magnesium alloy obtained at different concentrations of glucose in 3.5% NaCl solution

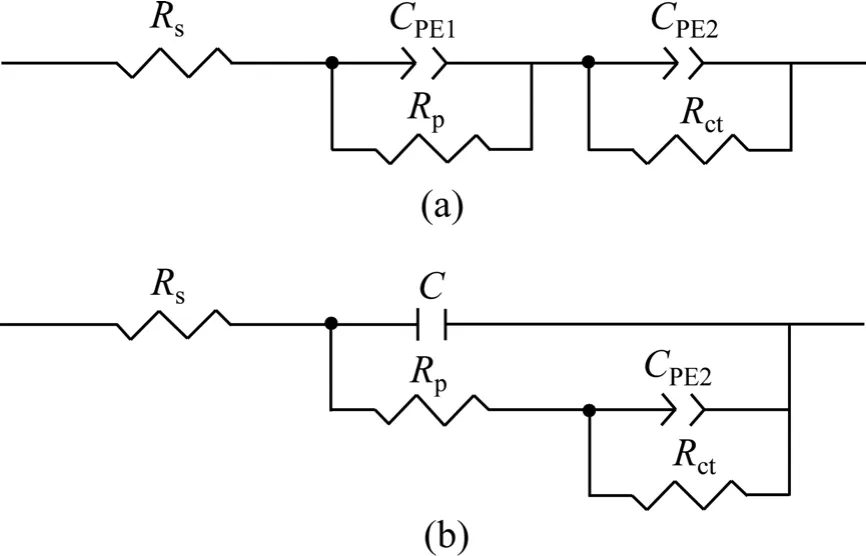

为了进一步说明氧化膜的耐蚀性,测试其电化学阻抗。基础电解液中添加不同浓度葡萄糖所获得氧化膜在3.5% NaCl中电化学阻抗谱如图6所示。由图6可知,未加入葡萄糖获得的氧化膜 Nyquist曲线呈现出一个高频区容抗弧和一个低频区容抗弧,分别代表氧化膜多孔层和阻挡层的容抗弧,这与文献[14]的阳极氧化膜在3.5% NaCl 溶液中的阻抗谱相似。添加葡萄糖后获得氧化膜的 Nyquist曲线为一个不完整的大直径容抗弧,说明在EIS测试过程中,腐蚀介质未能渗透膜层进入镁合金基体。

图6 不同葡萄糖浓度下获得的氧化膜在3.5%NaCl溶液中的阻抗谱Fig.6 Nyquist plots of anodizing films obtained at different concentrations of glucose in 3.5% NaCl solution

图7 基础电解液中加入葡萄糖后所获得的氧化膜阻抗谱的等效电路Fig.7 Equivalent circuits for modeling behavior of anodizing films formed in electrolyte without(a) and with 5-15 g/L glucose(b)

表4 不同葡萄糖浓度下阳极氧化膜的阻抗拟合数据Table4 EIS parameters of anodizing films formed in electrolytes with different concentrations of glucose

考虑实际的腐蚀体系特点,采用图7所示的等效电路对不同葡萄糖浓度下获得的氧化膜的电化学阻抗谱进行拟合,拟合参数结果如表4所列。其中:Rs为被测体系的溶液电阻;C为氧化膜与溶液界面的双电容层;Rp为多孔层电阻;CPE1为多孔层表面与溶液界面的常相位角元件,CPE1-n为弥散效应指数,阻挡层表面与溶液界面的常相位角元件为CPE2、弥散效应指数为CPE2-n;Rct为电荷传导电阻。Rct和C是评价材料耐蚀性的重要参数,Rct越大,C越小,氧化膜耐蚀性越强[15]。由表4可知,与基础电解液获得的氧化膜的Rct相比,添加葡萄糖后获得的氧化膜的Rct提高了一个数量级;随着葡萄糖浓度的增加,Rct先增加后减小,C先减小后增加;当葡萄糖浓度为10 g/L 时,Rct最大,其值为 16.5 MΩ·cm2,C最小,其值为 8.31×10-9F/cm2,说明葡萄糖浓度为10 g/L时,所获得的氧化膜耐蚀性最佳。这与Cass盐雾试验和极化曲线测试结果一致。

3 结论

1)在阳极氧化过程中,葡萄糖的加入能有效抑制火花放电,使氧化膜层均匀、致密、微孔孔径明显减小,其抑弧能力随着葡萄糖浓度的增加而增强。氧化膜含有O、Mg、Si 和少量的 Na、Al 元素,膜层主要由MgSiO3和Mg2SiO4组成。

2) 葡萄糖的加入能增加膜层厚度、降低其粗糙度、提高其耐蚀性。当葡萄糖浓度为10 g/L时,所获得的氧化膜的耐蚀性能最佳,其自腐蚀电位和自腐蚀电流密度分别为-1.265 V和1.55×10-8A/cm2,电化学阻抗为 16.5 MΩ·cm2。

[1]HWANG D Y, KIM Y M, PARK D Y, YOO B, SHIN D H.Corrosion resistance of oxide layers formed on AZ91 Mg alloy in KMnO4electrolyte by plasma electrolytic oxidation[J].Electrochimica Acta, 2009, 54(23): 5479-5485.

[2]BARCHICHE C E, ROCCA E, JUERS C, HAZAN J,STEINMETZ J.Corrosion corrosion resistance of plasmaanodized AZ91D magnesium alloy by electrochemical methods[J].Electrochimica Acta, 2007, 53(2): 417-425.

[3]GRAY J E, LUAN B.Protective coatings on magnesium and its alloys: A critical review[J].Journal of Alloys and Compounds,2002, 336(1/2): 88-113.

[4]SHI Z M, SONG G L, ATRENS A.Influence of anodizing current on the corrosion resistance of anodised AZ91D magnesium alloy[J].Corrosion Science, 2006, 48(8):1939-1959.

[5]FORNO A D, BESTETTI M.Effect of the electrolytic solution composition on the performance of micro-arc anodic oxidation films formed on AM60B magnesium alloy[J].Surface and Coatings Technology, 2010, 205(6): 1783-1788.

[6]SAY W C, CHEN C C, HSIEH S J.Electrochemical characterization of non-chromate surface treatments on AZ80 magnesium[J].Materials Characterization, 2008, 59(10):1400-1406.

[7]欧爱良, 余 刚, 胡波年, 何晓梅, 张 俊, 易海波, 陈 云.三乙醇胺在镁合金阳极氧化中的作用[J].化工学报, 2009,60(8): 2118-2123.OU Ai-liang, YU Gang, HU Bo-nian, HE Xiao-mei, ZHANG Jun, YI Hai-bo, CHEN Yun.Effect of triethanolamine on anodizing process of magnesium alloys[J].Journal of Chemical Industry and Engineering, 2009, 60(8): 2118-2123.

[8]GUO Xing-hua, AN Mao-zhong, YANG Pei-xia, LI Hai-xian,SU Cai-na.Effects of benzotriazole on anodized film formed on AZ31B magnesium alloy in environmental-friendly electrolyte[J].Journal of Alloys and Compounds, 2009, 482(1/2):487-497.

[9]LIU Yan, WEI Zhong-ling, YANG Fu-wei, ZHANG Zhao.Environmental friendly anodizing of AZ91D magnesium alloy in alkaline borate-benzoate electrolyte[J].Journal of Alloys and Compounds, 2009, 509(22): 6440-6446.

[10]蒋奎胜, 唐聿明, 赵旭辉, 左 禹.电流密度对 AZ91D 镁合金阳极氧化膜表面形貌及粘接性能的影响[J].材料研究学报,2010, 24(3): 305-310.JIANG Kui-sheng, TANG Yu-ming, ZHAO Xu-hui, ZUO Yu.Influences of the current density on surface morphology and adhesion of anodic films of AZ31D magnesium alloy[J].Chinese Journal of Materials Research, 2010, 24(3): 305-310.

[11]钱建刚, 李 荻, 王学力, 郭宝兰.镁合金阳极氧化膜的结构、成分及其耐蚀性[J].高等学校化学学报, 2005, 26(7):1338-1341.QIAN Jian-gang, LI Di, WANG Xue-li, GUO Bao-lan.Structure,composition and corrosion resistance of Mg alloy anodized film[J].Chemical Journal of Chinese Universities, 2005, 26(7):1338-1341.

[12]郭洪飞, 安茂忠.镁及镁合金阳极氧化技术[J].轻合金加工技术, 2003, 31(12): 1-6.GUO Hong-fei, AN Mao-zhong.Anodizing technology of magnesium and its alloys[J].Light Alloy Fabrication Technology,2003, 31(12): 1-6.

[13]郭 艳, 董国君, 王桂香, 龚 凡, 童仲秋.柠檬酸钠对AZ31镁合金阳极氧化膜耐蚀性的影响[J].轻金属, 2008(3):47-51.GUO Yan, DONG Guo-jun, WANG Gui-xiang, GONG Fan,TONG Zhong-qiu.Effects of sodium citrate on performance of anodic films on AZ31 Mg alloy[J].Light Metals, 2008(3):47-51.

[14]LIU Yan, WEI Zhong-ling, YANG Fu-wei, ZHANG Zhao.Anodizing of AZ91D magnesium alloy in borate-terephthalic acid electrolyte[J].Acta Physico-Chimica Sinica, 2011, 27(10):2385-2392.

[15]赖晓明, 康志新, 李元元.AZ31镁合金微弧氧化与有机镀膜的复合表面改性及功能特性[J].中国有色金属学报, 2011,21(6): 1299-1307.LAI Xiao-ming, KANG Zhi-xin, LI Yuan-yuan.Duplex surface modification combined with micro-arc oxidation and polymer plating on AZ31 magnesium alloy and their functional properties[J].The Chinese Journal of Nonferrous Metals, 2011,21(6): 1299-1307.