TIG堆焊Co-9Al-7.5W合金堆焊层的显微组织和耐磨性能

2013-12-14徐仰涛夏天东赵文军王晓军

徐仰涛 ,夏天东 ,赵文军 ,王晓军

(1.兰州理工大学 甘肃省有色金属新材料省部共建国家重点实验室,兰州 730050;2.兰州理工大学 有色金属合金及加工教育部重点实验室,兰州 730050)

钴基合金具有良好的抗高温氧化、耐热腐蚀和耐高温磨损能力,常用于制造燃气涡轮机的叶片[1]。传统沉淀强化机制认为,钴基合金中γ′强化相易呈脆性形态沉淀析出,与γ-Co错配度大,会造成合金的不良高温性能[2]。传统钴基高温合金的强化方式主要是γ-Co基体上的碳化物弥散强化及合金元素的固溶强化。SATO 等[3]和SUZUKI等[4]发现了微观组织中细晶粒、多边形、有规则密排的γ′-Co3(Al,W)相沉淀析出在γ-Co基体上的新型 Co-Al-W 合金,合金中γ′-Co3(Al,W)相对γ-Co基体起到固溶和沉淀强化作用[5]。Co-Al-W 合金在一定高温范围内具有优异的高温强度和热工作性能,有望成为满足高温、强腐蚀磨损、强氧化环境使用要求的下一代高温合金。

FRENK和KURZ[6]研究发现,钴基高温合金的耐磨性能与合金微观组织形态有关。黄新波等[7]研究钴基合金-碳化钨复合涂层耐磨性能时发现,涂层主要发生选择性磨损、磨粒磨损及疲劳磨损。李明喜等[8]研究低碳钢表面激光熔覆钴基合金涂层时发现,加入钒氮合金后在激光熔覆钴基合金涂层中部分未熔颗粒及反应形成的高熔点粒子起到异质形核核心的孕育作用,细化组织,改善合金的耐磨性能。钴基Stellite合金微观组织中M7C3(富Cr初生相)和M6C(富W共晶相)型碳化物对γ-Co基体起到碳化物强化作用,进而提高合金的耐磨性能[9-10]。

摩擦磨损性能是判断高温合金性能和服役寿命重要而直接的依据。本文作者对304不锈钢基体上TIG堆焊Co-9Al-7.5W合金堆焊性能及堆焊层7.5W合金与SiN圆环配磨的摩擦磨损性能进行了研究,并与相同条件下钴基Stellite 6合金的耐磨性能进行比较。

1 实验

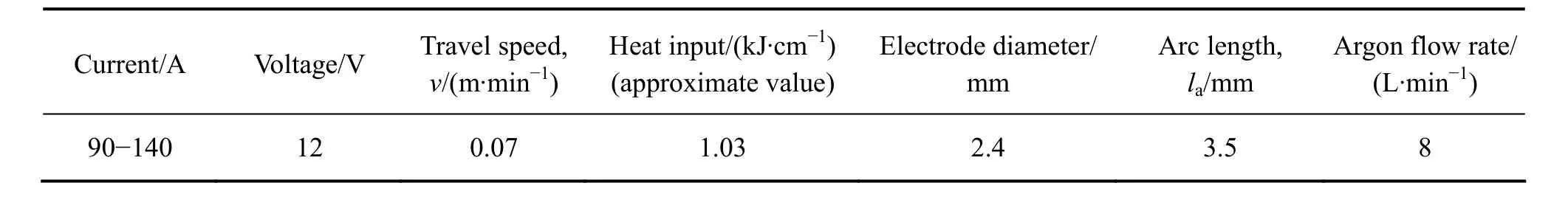

不锈钢基体TIG堆焊Co、Al、W合金原料为钨粉(0.98 μm, 纯度 99.8%),铝粉(3.59 μm, 纯度 99.5%),钴粉(4.5 μm, 纯度 99.0%),按 Co-9Al-7.5W(摩尔分数,%)含量配比。用METTLER AE240型电子天平称取粉末适量经QM-1SP4行星式球磨机混料(球料比1.3:1,转速300 r/min,球磨3 h)。将混合均匀的Co、Al、W粉末用3721酚醛树脂做粘结剂涂覆在经打磨、除脂、丙酮清洗的304不锈钢基体上,涂覆厚度约3 mm。随后将有涂覆粉末的不锈钢基体放入干燥箱,在200℃保温2 h,自然冷却后备用。用TIG方法在不锈钢基体上堆焊 Co、Al、W 混合均匀合金粉末时钨极直径为2.4 mm,堆焊工艺参数如表1所列。

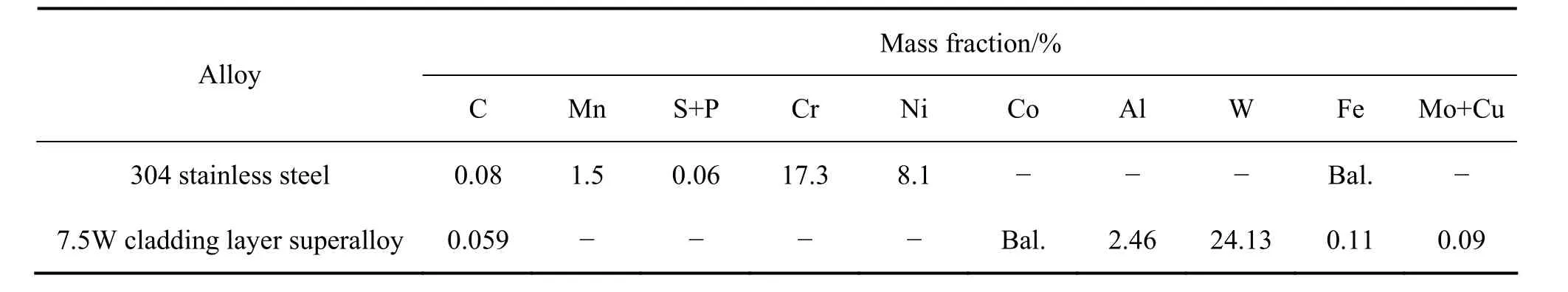

表2所列为用能量色散X荧光光谱仪(EDXRF)对堆焊层7.5W合金化学成分分析的结果。为表述方便,以合金中钨摩尔分数 7.5W 表示堆焊层Co-9Al-7.5W(摩尔分数,%)合金。商用Stellite 6合金化学成分为 C 1.57、Mn 0.30、Si 1.00、Ni 1.60、Mo 3.26、Cr 28.70、Fe 4.20、W 3.90、余量为 Co(质量分数,%)。将堆焊层7.5W合金加工成d24 mm×8 mm块状试样,用1200号金相砂纸打磨并抛光后置于丙酮溶液中用 KQ-250D超声波清洗仪清洗,干燥后备用。堆焊层7.5W合金和Stellite 6合金的配磨材料为d6 mm的SiN圆环,在THT07-135型高温摩擦磨损试验机上进行摩擦实验。实验条件:室温,摩擦半径R=4 mm,线速度v=20 cm/s,载荷F=5 N,摩擦时间t=30 min。堆焊层7.5W合金试样在室温下用5%的高氯酸甲醇溶液腐蚀,并用MeF3型光学显微镜和JSM-6700F型扫描电子显微镜(SEM)对磨斑和磨屑微观形貌及元素分布进行分析。使用 XRD(D/Max-2400)分析堆焊层7.5W合金的相组成,扫描速度为4 (°)/min,扫描范围为 20°~100°。用显微硬度仪测量基体和堆焊层 7.5W合的显微硬度。

表1 TIG堆焊工艺参数Table1 Technology parameters of TIG welding

表2 基体和堆焊层合金化学成分Table2 Chemical compositions of substrate and cladding layer

2 结果与讨论

2.1 堆焊层合金形貌

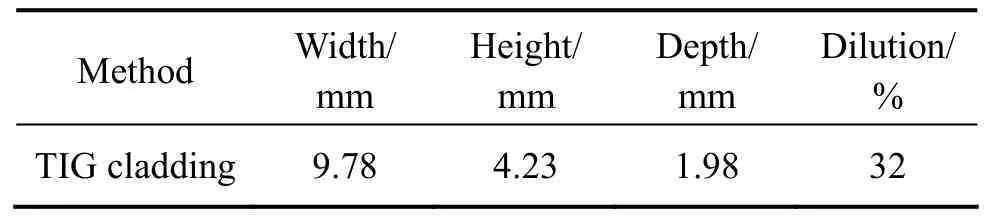

对堆焊层 7.5W 合金表面观察发现,保持堆焊电压不变,当堆焊电流低于90A时,由于焊接线能量较小,堆焊层出现熔不透现象;当堆焊电流高于140 A时,堆焊层出现严重的过烧和开裂现象。堆焊电压为12 V,堆焊电流在100~140 A之间变化,即焊接线能量为10.3~14.4 kJ/cm时,随着堆焊电流的增加,焊接线能量增大,熔深深度、热影响区宽度和深度增大,稀释率也增大。根据实验结果分析,TIG堆焊最优工艺参数为堆焊电流 100 A、电压 12 V,即线能量为10.3 kJ/cm,此时堆焊层与基体合金冶金结合质量最好。表3所列为最佳堆焊工艺参数时堆焊层的熔深和稀释率。

表3 堆焊层7.5W合金的尺寸和稀释率Table3 Sizes and dilution of 7.5W cladding layer superalloy

2.2 堆焊层微观组织结构

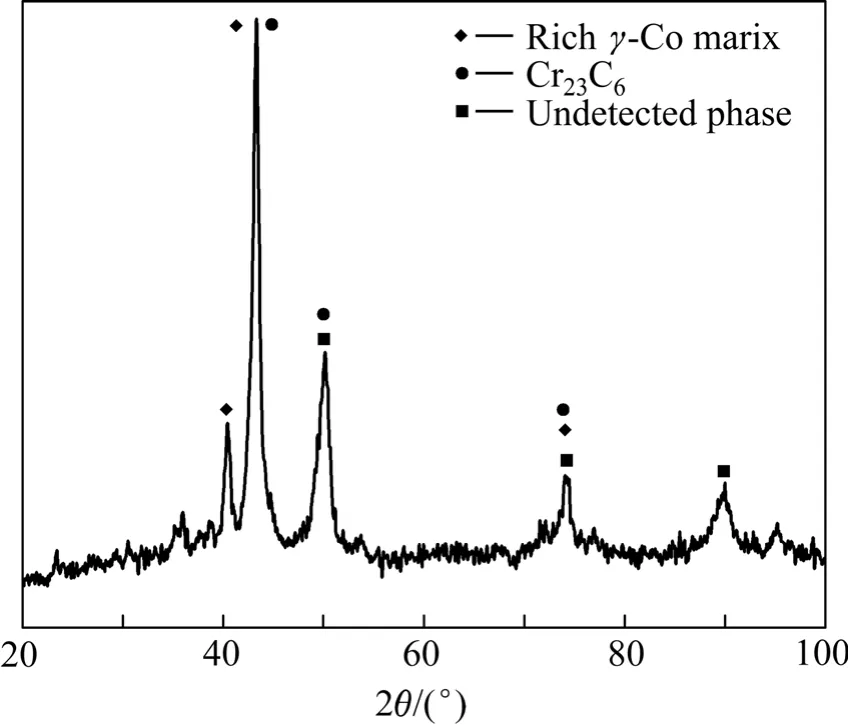

图1所示为堆焊层7.5W合金的XRD谱。由图1可知,堆焊层 7.5W 合金由面心立方的γ-Co基体、CoxAl型金属间化合物和复杂钴的碳化物,如Cr23C6和Co6W6C等组成。由于不锈钢基体上TIG堆焊7.5W合金的过程中热量分布不均匀,堆焊层与基体合金发生部分非平衡反应,堆焊层微观组织主要为树枝晶和层片状共晶[11]。

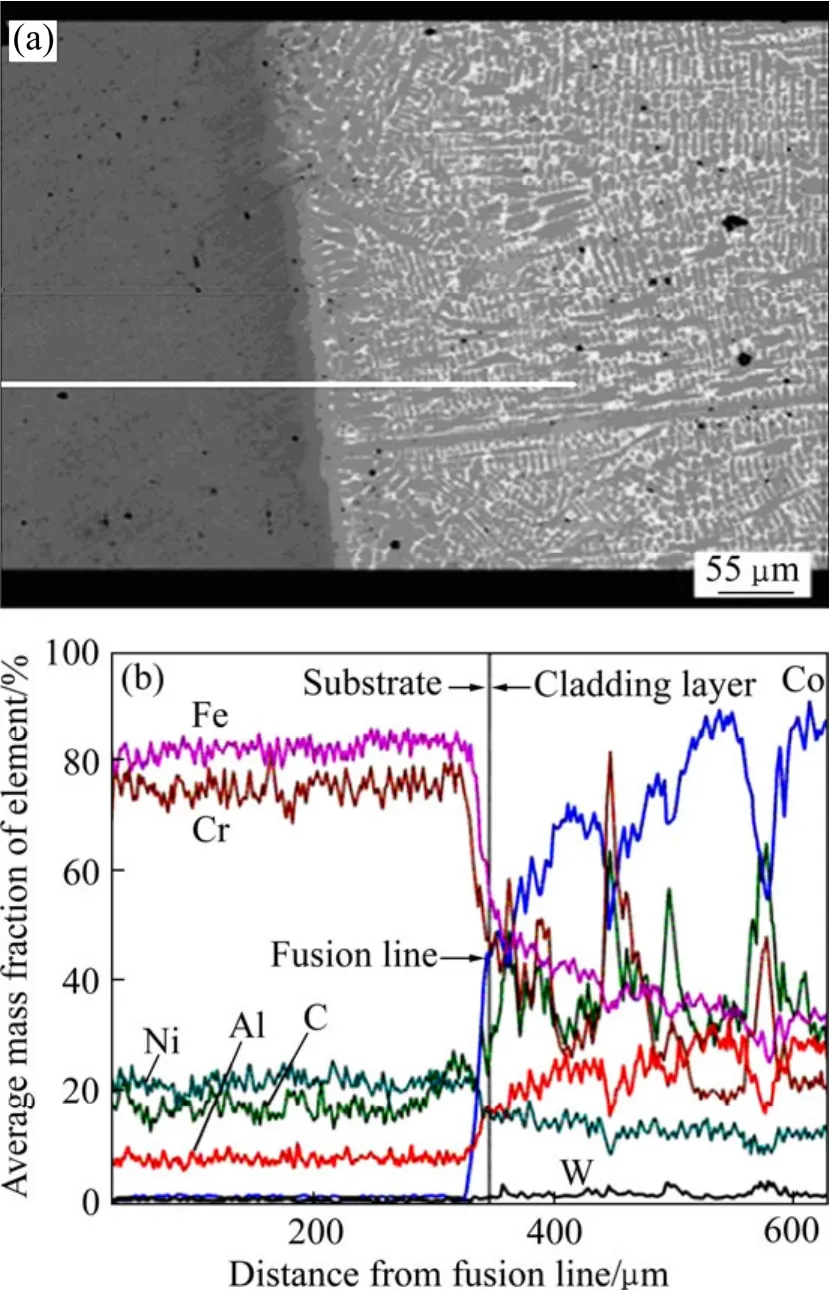

图2所示为堆焊层7.5W合金、不锈钢基体中Co、Cr、C、Ni、Al、W和Fe元素分布。由图2可知,从熔合线到不锈钢基体,Co和Fe元素的平均含量几乎没有变化,分别为0.2%和82%(质量分数)。但从熔合线到堆焊层7.5W合金表面,Co和Fe元素的平均含量变化很大。当堆焊电流为100 A时,堆焊层7.5W合金中Fe和Co的平均含量分别为34%和73%。

图1 堆焊层7.5W合金的XRD谱Fig.1 XRD pattern of 7.5W cladding layer superalloy

图2 基体和堆焊层7.5W合金的显微组织和元素分布Fig.2 Microstructure(a) and elements distributions(b) of substrate and 7.5W cladding layer superalloy

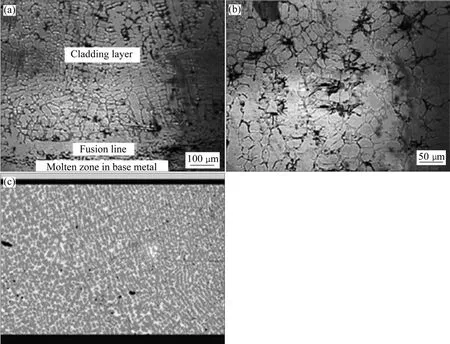

图3所示为不锈钢基体上TIG堆焊7.5W合金堆焊层碳化物微观形貌。结合 XRD分析可知,不锈钢基体上 7.5W 合金堆焊层微观组织中碳化物主要是富钴γ-Co基体上的Cr23C6型碳化物。

图3 堆焊层7.5W合金碳化物微观形貌Fig.3 Morphologies of carbide and γ-Co matrix of 7.5W cladding layer superalloy

图4所示为不锈钢基体上堆焊层7.5W合金的微观组织。由图4可知,堆焊层7.5W合金微观组织属于亚共晶组织[11-13]。由于TIG堆焊7.5W合金的凝固过程是非平衡过程,热量分布的不均匀造成其微观组织的不均匀。从熔合线到堆焊层 7.5W 合金表面,凝固速度R、温度梯度G和连续冷却速度急剧增大[14-15],因此,从基体到堆焊层的微观组织依次为平面晶、胞状晶、胞状树枝晶和等轴晶[16]。当TIG堆焊7.5W合金的堆焊电流为100 A,热输入功率为10.3 kJ/cm时,G/R最低,堆焊层微观组织比较均匀,凝固组织主要以树枝晶为主[17]。

2.3 堆焊层元素分布

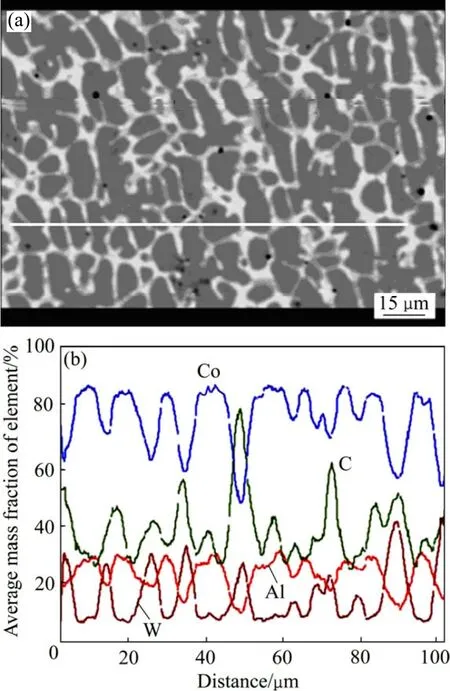

图5所示为堆焊层7.5W合金表面微观形貌和元素分布。由图5可知,一次枝晶上Co和Al元素的平均含量远高于枝晶间区这两种元素的含量。相反,C、Cr和W元素的平均含量在枝晶间区域远高于一次枝晶区相应元素的含量。

2.4 堆焊层显微硬度

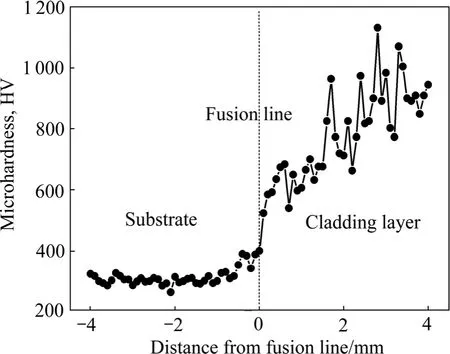

图6所示为堆焊层7.5W合金和不锈钢基体的显微硬度。由图6可知,在熔合区(线)两侧显微硬度变化很大,堆焊层合金表面最大显微硬度为1 100 HV。一般认为,激光熔覆过程中由于G/R较小,熔覆层硬度高于用其他堆焊方法堆焊时的硬度[18]。但用TIG方法堆焊 7.5W 合金时,由于合金元素高度分散引起过饱和相的析出[19],对堆焊层合金微观组织起到细化作用。同时,堆焊层7.5W合金的微观组织中,富钴γ-Co基体的晶界上均匀分布着尺寸细小的骨架状碳化物,这对合金基体起到碳化物弥散强化作用,因此堆焊层表面硬度高达HRC 53.1。

图4 堆焊层7.5W合金的微观组织Fig.4 Microstructures of 7.5W cladding layer superalloy: (a) Base metal and cladding layer; (b) Cellular dendrite zone;(c) Equiaxed grain zone

图5 堆焊层7.5W合金表面元素分布Fig.5 Elements distribution on surface of 7.5W cladding layer: (a) Microstructure; (b) Elements distribution

图6 堆焊层和基体合金显微硬度Fig.6 Microhardness of substrate and 7.5W cladding layer

2.5 磨损质量损失

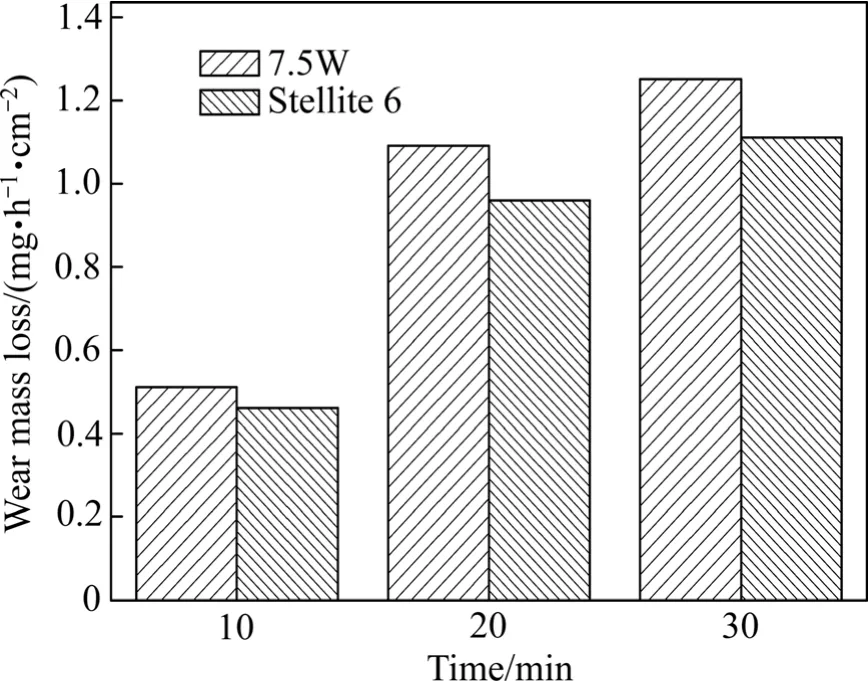

图7所示为堆焊层7.5W合金、Stellite 6合金与SiN圆环配磨时的磨损质量损失。由图7可知,堆焊层 7.5W 合金的磨损质量损失随磨损时间的增长而增大。相比较 Stellite 6合金的磨损质量损失,堆焊层7.5W合金的磨损质量损失较大。这是由于7.5W合金在873 K左右具有很好的高温性能,但室温下该合金的耐磨性能比Stellite 6的差。

图7 堆焊层7.5W合金的磨损质量损失Fig.7 Wear mass loss of 7.5 W cladding layer superalloy

2.6 摩擦因数

图8所示为堆焊层7.5W合金和Stellite 6合金摩擦因数与磨损时间的关系。由图8可知,堆焊层7.5W合金和Stellite 6合金的平均摩擦因数分别为0.471和0.531。堆焊层7.5W合金的摩擦因数随磨损时间的增加变化不大,但Stellite 6合金的摩擦因数随磨损时间的增加急剧增大。两种合金在摩擦磨损过程中,因摩擦热导致合金摩擦接触面温度急剧升高,合金的磨损过程逐渐转为高温磨损。根据SATO等[3]和SUZUKI等[4]的研究结果,新型Co-Al-W合金在873K以上温度具有很好的高温性能。因此,堆焊层 7.5W 合金的高温摩擦磨损性能较Stellite 6合金的耐磨性能好。

图8 堆焊层7.5W合金和Stellite 6合金的摩擦因数Fig.8 Friction coefficients of 7.5W cladding layer superalloy and Stellite 6 alloy

2.7 磨痕形貌

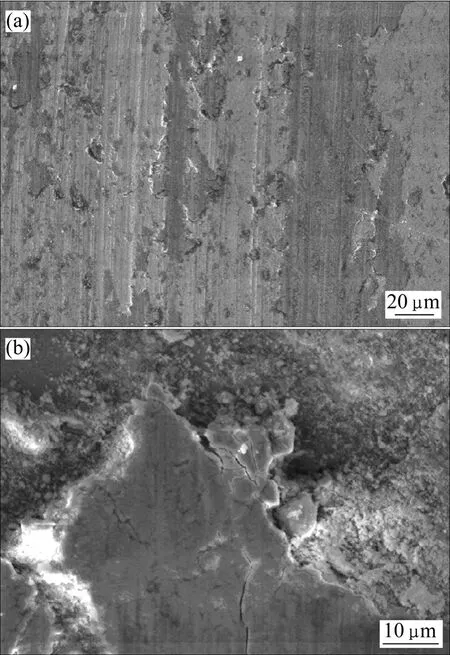

图9所示为堆焊层7.5W合金和Stellite 6合金磨痕微观形貌。由图9可知,堆焊层7.5W合金(见图(a))磨损后磨痕出现犁沟、撕裂状和团聚现象,合金主要发生磨粒磨损,但Stellite 6合金(见图(b))主要发生剥层磨损和磨粒磨损[20-21]。

2.8 磨屑能谱分析

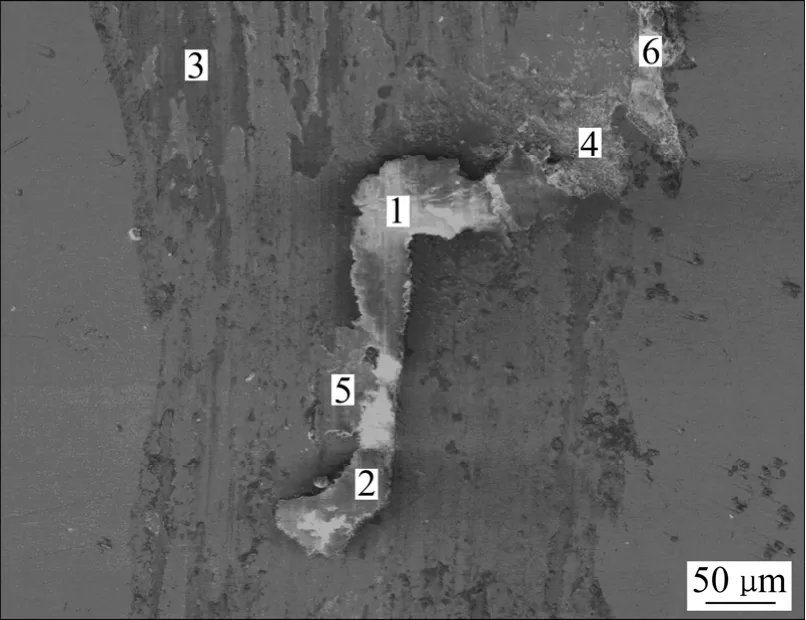

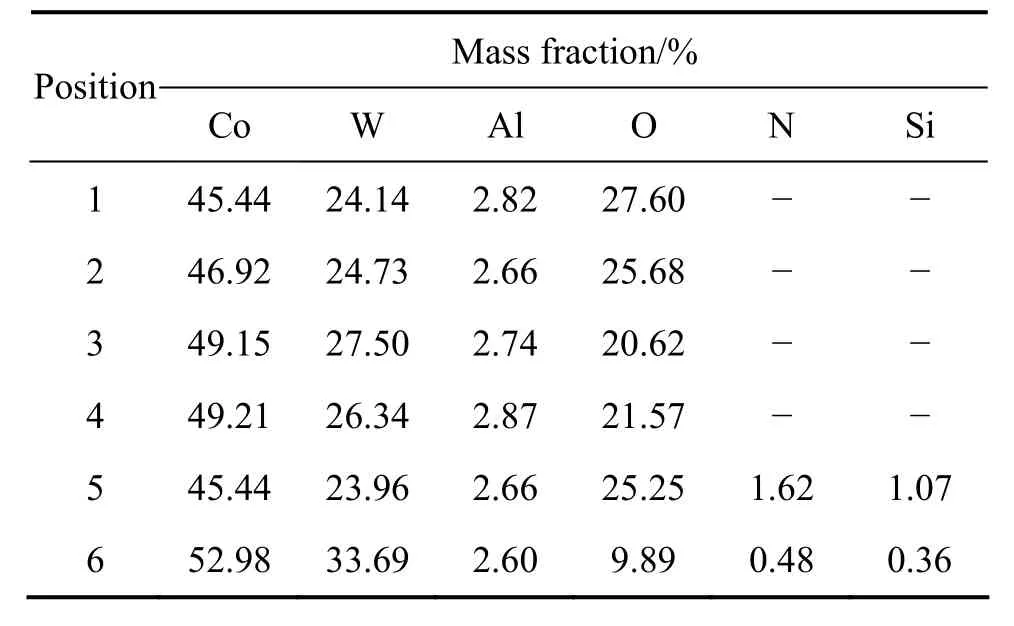

图10和表4所示为堆焊层7.5W合金磨屑形貌及微区元素分布。

图9 堆焊层7.5W合金和Stellite 6合金磨斑微观形貌Fig.9 Microstructures of wear debris of 7.5W cladding layer(a) and Stellite 6(b) alloys

图10 堆焊层7.5W合金的磨斑微观形貌及元素分布位置Fig.10 Microstructure and elements distribution positions of 7.5W cladding layer superalloy

表4 堆焊层7.5W合金的磨斑微区元素分布Table4 Micro-area elements distribution of 7.5W cladding layer superalloy

对比表2和表4,堆焊层7.5W合金中W和Al元素的平均含量变化不大,但 Co含量明显减少。合金磨损过程中主要发生氧化磨损,磨屑为 Co的氧化物CoO和Co3O4。

在磨损初期,由于 Co元素浓度较高,很快在合金表面形成连续的Co3O4和CoO氧化物,Al和W元素的氧化物颗粒被Co3O4包围并逐渐发生固相反应形成Co2AlO4、CoWO4复合尖晶石相。根据多元合金选择性氧化的规律,合金中Co元素浓度高而Al元素浓度低,Al元素活性虽然很高,但磨损过程中主要发生Co的选择性氧化和Al的内氧化[22]。Al和O元素的亲和力很强,在向外扩散过程中逐渐氧化形成致密、坚硬Al2O3氧化层,有效阻止了O和Co元素的进一步扩散,使氧化磨损的氧化速度放慢[23],进而提高堆焊层7.5W合金的耐摩擦磨损能力。

3 讨论

从堆焊层 7.5W 合金磨斑和磨屑微观形貌及元素分布(见图9和10)可知,合金接触面磨痕出现擦伤与犁沟,并伴有表面磨屑脱落。随磨损过程的进行,空气中的氧与钴发生氧化作用,产生Co3O4、CoO的氧化物被切屑或擦脱而发生磨粒磨损。同时,合金中少量铝元素发生氧化,形成大小、形状不规则硬质点的Al2O3氧化物致使合金发生氧化和磨粒磨损。而Stellite 6合金在磨损过程中接触面局部出现犁沟,发生金属粘着,屑粒从合金表面被拉拽下来或被擦伤(图9(b)),合金在发生剥层磨损的同时发生磨粒磨损。

传统钴基高温合金中γ-Co基体与碳形成的碳化物强化相弥散分布在枝晶间区域是合金耐磨损性能优异的主要原因[24]。Co-Al-W 合金中合金元素 W、Al与γ-Co基体形成的γ′-Co3(Al,W)强化相对γ-Co基体起到良好的沉淀和固溶强化作用;同时,在合金中形成少量尺寸和形状不均、分布形式不同的碳化物对晶界起到碳化物弥散强化作用,进而提高合金的耐磨性能[25-27]。堆焊层7.5W合金中Al元素易偏析在枝晶间区域,提高γ′在γ基体上的体积分数,γ′-Co3(Al,W)相数量越多、分布越均匀[24],对γ-Co基体的强化效果越好,耐磨损性能也越好。

4 结论

1) 304不锈钢基体上TIG堆焊7.5W合金的最佳工艺参数为:堆焊电流100 A,堆焊电压12 V,热输入功率10.3 kJ/cm。此时,堆焊层7.5W合金表面的平均硬度高达HRC53.1。

2) 堆焊层7.5W合金的磨损质量损失比Stellite 6合金大,但摩擦因数小,合金耐磨损性能较好。堆焊层7.5W合金主要发生氧化磨损和磨粒磨损,Stellite 6合金主要发生剥层磨损和磨粒磨损。

致谢:

感谢甘肃省有色金属新材料省部共建国家重点实验室和有色金属合金及加工教育部重点实验室给予实验设备和技术的帮助、支持。

[1]师昌绪, 仲增墉.中国高温合金 40年[J].金属学报, 1997,33(1): 1-8.SHI Chang-xu, ZHONG Zeng-yong.Forty years of superalloy R&D in China[J].Acta Metallurgica Sinica, 1997, 33(1): 1-8.

[2]SUZUKI A, POLLOCK T M.High-temperature strength and deformation ofγ/γ′ two-phase Co-Al-W-base alloys[J].Acta Materialia, 2008, 56(6): 1288-1297.

[3]SATO J, OMORI T, OIKAWA K, OHNUMA I, KAINUMA R.Cobalt-base high-temperature alloys[J].Science, 2006, 312:90-93.

[4]SUZUKI A, DENOLF G C, POLLOCK T M.Flow stress anomalies inγ/γ′ two-phase Co-Al-W-base alloys[J].Scripta Materialia, 2007, 56(5): 385-388.

[5]SHIN J C, DOH J M, YOON J K, LEE D Y, KIM J S.Effect of molybdenum on the microstructure and wear resistance of cobalt-base stellite hardfacing alloy[J].Surface and Coating Technology, 2003, 166: 117-126.

[6]FRENK A, KURZ W.Microstructural effects on the sliding wear resistance of a cobalt-based alloy[J].Wear, 1994, 174(1/2):81-91.

[7]黄新波, 贾建援, 林化春, 林 晨.钴基合金-碳化钨复合涂层材料耐磨性能的研究[J].机械工程学报, 2004, 40(6):71-74.HUANG Xin-bo, JIA Jian-yuan, LIN Hua-chun, LIN Chen.Study on wear resistance of VFS cobalt based alloy tungsten carbon composite coating materials[J].Chinese Journal of Mechanical Engineering, 2004, 40(6): 71-74.

[8]李明喜, 赵庆宇, 何宜柱.钒氮合金对激光熔覆钴基合金涂层组织和耐磨性的影响[J].中国激光, 2008, 35(8):1260-1264.LI Ming-xi, ZHAO Qing-yu, HE Yi-zhu.Effect of V-N alloy on microstructure and wear resistance of Co-based laser alloy laser coating[J].Chinese Journal of Lasers, 2008, 35(8): 1260-1264.

[9]JESHVAGHANI R A, SHAMANIAN M, JABERZADEH M.Enhancement of wear resistance of ductile iron surface alloyed by Stellite 6[J].Materials and Design, 2011, 32: 2028-2033.

[10]ZHU Yuan-zhi, YIN Zhi-min, TENG Hao.Plasma cladding of Stellite 6 powder on Ni76Crl9AlTi exhausting valve[J].Transactions of Nonferrous Metals Society of China, 2007, 17(1):35-40.

[11]LI Ming-xi, HE Yi-zhu, SUN Guo-xiong.Microstructure and wear resistance of laser clad cobalt-based alloy multi-layer coatings[J].Applied Surface Science, 2004, 230(1/4): 201-206.

[12]KATHURIA Y P.Some aspects of laser surface cladding in the turbine industry[J].Surfacing and Coating Technology, 2000,132(2/3): 262-269.

[13]LEVIN B F, DUPONT J N, MARDER A R.Weld overlay coatings for erosion control[J].Wear, 1995, 181/183: 810-820.

[14]PING D H, CUI C Y, GU Y F.Microstructure of a newly developedγ′ strengthened Co-base superalloy[J].Ultramicroscopy,2007, 107: 791-795.

[15]SAKTHIVEL T, VASUDEVAN M, LAHA K,PARAMESWARAN P, CHANDRAVATHI K S, MATHEW M D, BHADURI A K.Comparison of creep rupture behaviour of type 316L(N) austenitic stainless steel joints welded by TIG and activated TIG welding processes[J].Materials Science and Engineering A, 2011, 528(22/23): 6971-6980.

[16]XU Guo-jian, KUTSUNA M, LIU Zhong-jie.Comparison between diode laser and TIG cladding of Co-based alloys on the SUS403 stainless steel[J].Surface and Coatings Technology,2006, 201: 1138-1144.

[17]MOLLEDA F, MORA J, MOLLEDA FJ, MORA E,CARRILLO E, MELLOR B G.A study of the solid-liquid interface in cobalt base alloy (Stellite) coatings deposited by fusion welding (TIG)[J].Materials Characterization, 2006, 57:227-231.

[18]LIN W C, CHEN C.Characteristics of thin surface layers of cobalt-based alloys deposited by laser cladding[J].Surface and Coatings Technology, 2006, 200: 4557-4563.

[19]PRZYBYLOWICZ J, KUSINSKI J.Laser cladding and erosive wear of Co-Mo-Cr-Si coatings[J].Surface and Coatings Technology, 2000, 125: 13-18.

[20]HUANG Ping, LIU Rong.Effects of molybdenum content and heat treatment on mechanical and tribological properties of a low-carbon stellite® alloy[J].Journal of Engineering Materials and Technology, 2007, 129(4): 523-529.

[21]侯清宇, 黄贞益.钼对等离子堆焊钴基合金组织结构及性能的影响[J].稀有金属, 2006, 30(6): 740-745.HOU Qing-yu, HUANG Zhen-yi.Effect of molybdenum on microstructure and properties of cobalt-base alloy coating deposited by plasma transferred arc process[J].Chinese Journal of Rare Metals, 2006, 30(6): 740-745.

[22]朱日彰, 何业东, 齐慧滨.高温腐蚀和耐高温腐蚀材料[M].上海: 上海科学技术出版社, 1995: 180-183.ZHU Ri-zhang, HE Ye-dong, QI Hui-bin.High-temperature corrosion and materials of high-temperature resistance[M].Shanghai: Shanghai Science and Technology Press, 1995:180-183.

[23]LI Mei-heng, SUN Xiao-feng, HU Wang-yu.Hot corrosion of a single crystal Ni-base superalloy by Na-salts at 900 ℃[J].Oxidation of Metals, 2006, 65(1/2): 137-150.

[24]ZHANG J S, HU Z Q, MURATA Y, MORINAGA M,YUKAWA N.Design and development of hot-resistant nickel-base single crystal superalloys by the d-electrons alloy design theory: part Ⅱ.Effects of refractory metals Ti, Ta and Nb on microstructure and properties[J].Metallurgical Transactions,1993, 24A: 2451-2463.

[25]GHOLIPOUR A, SHAMANIAN M, ASHRAFIZADEH F.Microstructure and wear behavior of stellite 6 cladding on 17-4 PH stainless steel[J].Journal of Alloys and Compounds, 2011,509: 4905-4909.

[26]MALAYOGLU U, NEVILLE A.Assessing the kinetics and mechanisms of corrosion of cast and HIPed Stellite 6 in aqueous saline environments[J].Corrosion Science, 2005, 47(8):1911-1931.

[27]CHEN J, LI X Y, BELL T, DONG H.Improving the wear properties of Stellite 21 alloy by plasma surface alloying with carbon and nitrogen[J].Wear, 2008, 264(3/4): 157-165.