超高强7000系铝合金的淬火敏感性

2013-12-14刘胜胆李承波欧阳惠邓运来张新明刘星兴

刘胜胆 ,李承波 ,欧阳惠 ,邓运来 ,张新明 ,刘星兴

(1.中南大学 材料科学与工程学院,长沙 410083;2.中南大学 教育部有色金属材料科学与工程重点实验室,长沙 410083)

7000系铝合金是时效强化合金,具有密度低、强度高、韧性和耐腐蚀性较好等特点,一直广泛被用作航空航天领域的结构材料。近些年来飞机逐渐朝着大型化方向发展(如空客的A380客机),为了实现减重增效、降低成本、提高可靠性和延长寿命等目的,倾向于采用大型高性能整体结构件,这就对高综合性能厚截面的7000系铝合金材料提出了需求。淬火敏感性是制约大尺寸、厚截面材料性能提高的一个关键因素。7000系铝合金材料固溶后进行淬火时,如果冷却速率减小,时效后的硬度、强度、塑性等性能将下降[1-2],这通常被称为淬火敏感性。若合金的淬火敏感性很高,其厚截面材料往往出现难以淬透的现象[3-4],即中心层的性能低,特别是在必须控制淬火残余应力而需要减小冷却速率时尤显突出[5]。为了解决这个问题,人们在合金成分及制备工艺等方面开展了大量的工作,相继开发了 7050、7010、1933、7040、7037、7085和7081等系列低淬火敏感性合金(化学成分如表1所列)[6-11],并严格控制厚截面材料的制备工艺以保证其最终的高综合性能,表2列出了部分材料性能的保证值。较新的7085、7081和7037铝合金的性能明显高于传统的7050和7040等合金。例如,7085铝合金淬火敏感性低,产品的最大厚度可达 300 mm,且具有较高的强度和良好的损伤容限,与7050-T7451/7010-T7651厚板相比,7085-T7651厚板的屈服强度在长向可高出60~80 MPa,在短横向高出50~60 MPa,断裂韧性(KIC)L-T取向的高出3~7 MPa·m1/2,T-L取向相当;当板材厚度从100 mm增至180 mm时,7085合金的屈服强度几乎没有下降[12]。7085铝合金的特大锻件已用作空中客车 A380客机的后翼梁,尺寸为6.4 m×1.9 m,质量达3 900 kg,是至今为止最大的飞机模锻件。

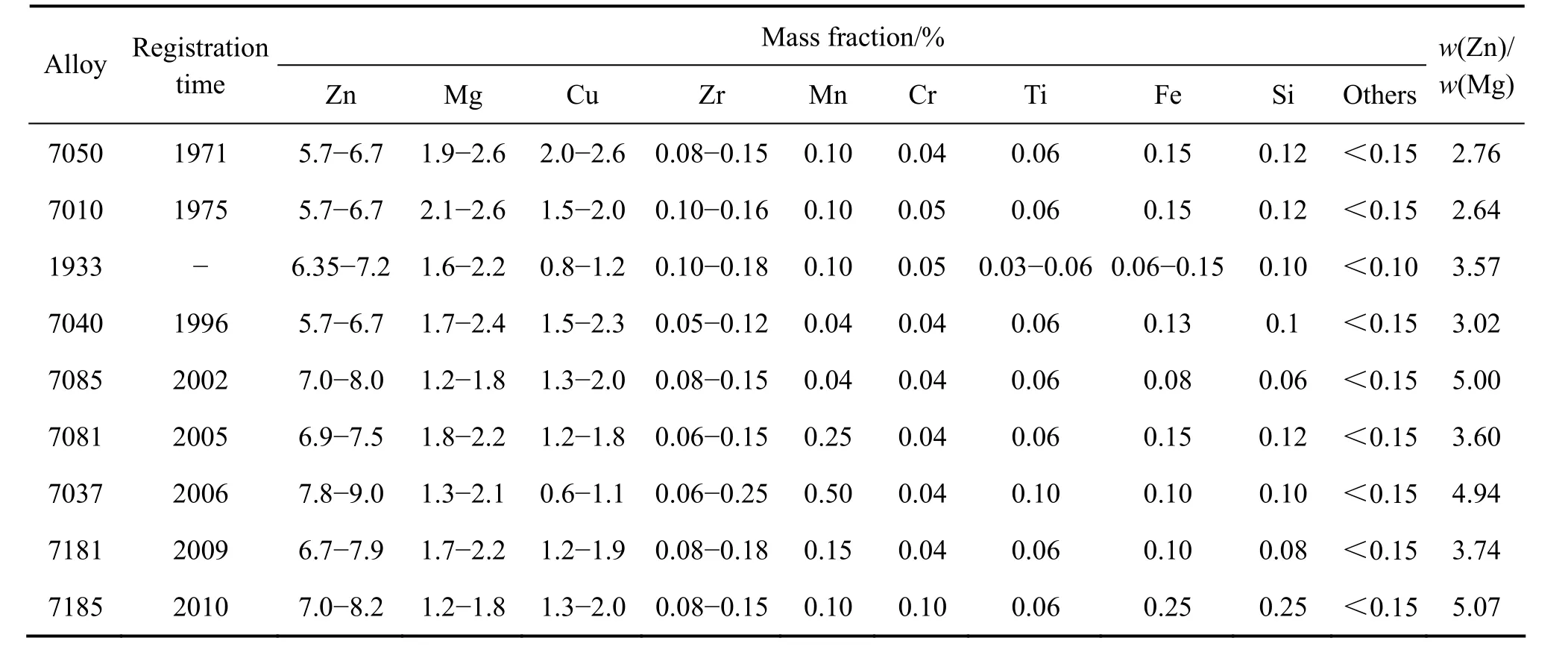

表1 一些低淬火敏感性合金的化学成分Table1 Chemical compositions of some alloys with low quench sensitivity

表2 部分合金材料的性能Table2 Properties of some alloy materials

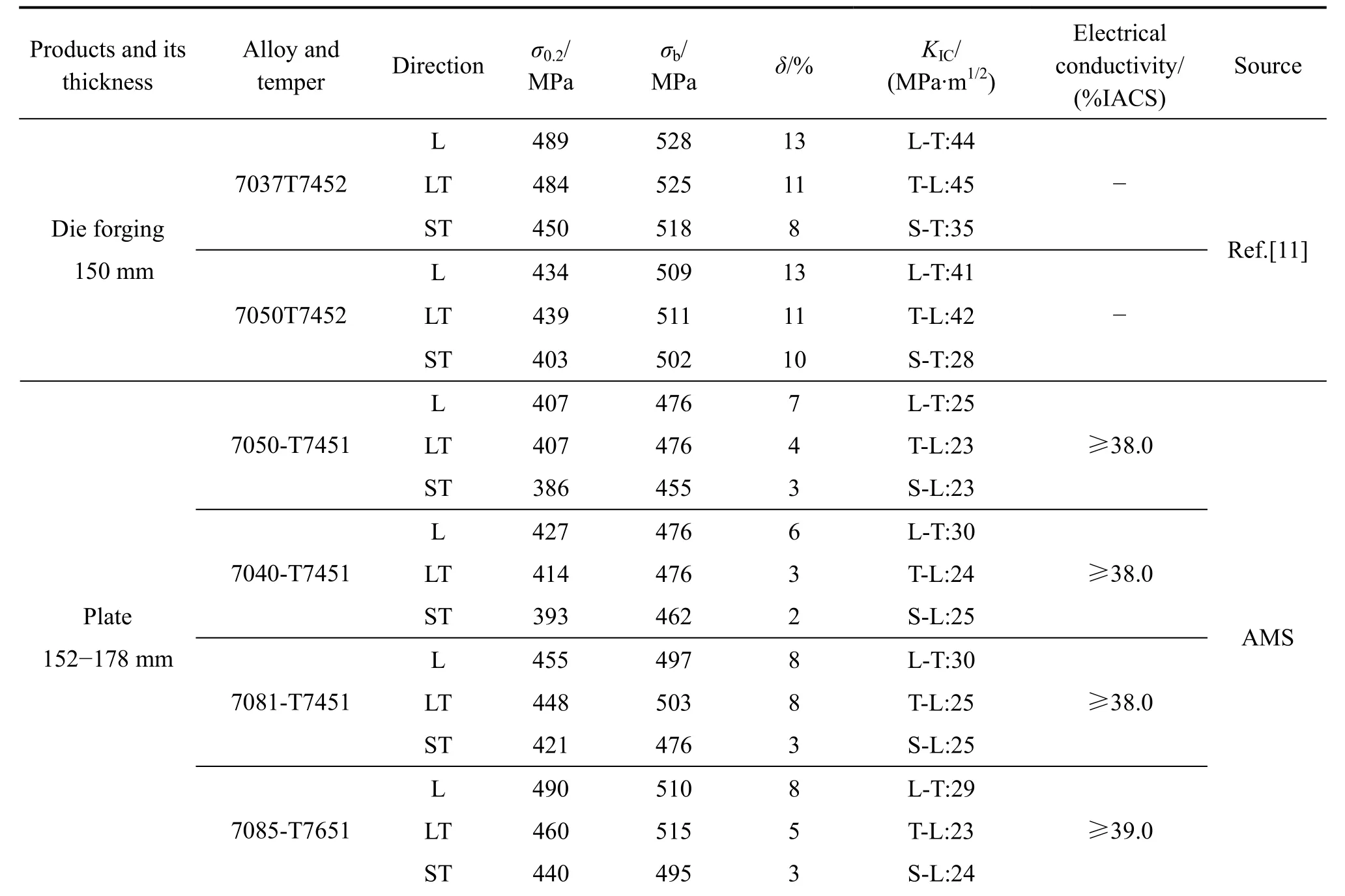

1 淬火敏感性机理

众所周知,7000系铝合金的高强度和高硬度主要是通过时效于铝基体中析出高密度纳米级沉淀强化相η′(MgZn2)来实现的[13-15]。一般而言,η′相越细小、体积分数越高,合金的强度越高。η′相的体积分数受到合金元素Zn和Mg含量的影响,Zn和Mg的含量越高,η′相的体积分数越高。7000系铝合金在固溶处理后,需快冷至室温,以将合金元素Zn、Mg和Cu元素“冻结”在Al基体中,形成过饱和固溶体,为时效调控性能奠定基础。淬火过程中过饱和固溶体不稳定,当小于临界冷却速率时,会发生分解而在晶内和(亚)晶界上析出平衡相(通常为η(MgZn2)相)[14,16-20],如图1所示。这些相尺寸较大,几乎没有强化效果,同时消耗了很多的Zn、Mg合金元素,大大降低了Al基体中溶质原子浓度和空位浓度。溶质原子浓度的降低导致时效后基体中可形成的η′强化相的体积分数大大减小,而且平衡相周围存在无沉淀析出带(PFZ);空位浓度的减小降低了沉淀强化相的弥散程度、增加了尺寸,从而导致合金的强度和硬度降低。这通常被认为是合金强度和硬度淬火敏感性产生的主要原因[14,16-20]。淬火速率减小促使晶界及亚晶界上粗大平衡相的析出,增加了晶界第二相的尺寸和覆盖率以及晶界无沉淀析出带(PFZ)宽度[16,21],提高了合金变形时沿晶和沿亚晶断裂的比例和腐蚀环境下沿晶侵蚀速率,从而降低合金时效后的韧性、塑性及抗晶间、剥落等腐蚀能力[22-25]。

图1 7000系铝合金固溶后缓冷时晶内 Al3Zr粒子[20]和晶界[14]上析出的粗大第二相Fig.1 Coarse second phase formed on Al3Zr dispersoids in grain[20](a) and on grain boundary[14](b) during slow quenching of 7000 series aluminum alloy after solution heat treatment

为了深入认识合金淬火敏感性机理,对7000系铝合金固溶后淬火过程中第二相的析出行为进行了大量的研究,发现除了η相外,还可能有S相和T相[26-29]。这些相的析出通常是一个非均匀形核和长大的过程,而其形核位置常包括晶界、亚晶界、含 Cr、Mn、Zr等弥散粒子及细小的Al2Cu粒子[6,16,18-19,28,30-33],典型的如图1所示。GODARD等[26]在研究AA7010合金淬火过程中的析出序列发现,在较高温度时η平衡相优先在Al3Zr弥散粒子和晶界上非均匀形核析出;在较低温度下时(如250 ℃),首先观察到η平衡相析出,其次S相和T相;在更低温度时(<200 ℃),观察到η'相的均匀析出。LIU等[27]对7055铝合金分级淬火时的微观组织演变进行了研究,发现在235 ℃保温时先后观察到η平衡相和S相的形成,在355 ℃时晶界和弥散粒子上都观察到η平衡相的析出,在415 ℃保温至1 800 s时,晶内的弥散粒子上未能发现η平衡相的形成。李培跃等[34]对 7050铝合金淬火析出相的脱溶析出行为进行了研究,认为充当η平衡相的非均质形核核心的次序为晶界、亚晶界和Al3Zr等弥散相粒子。在Al-8.0Zn-2.0Mg-1.6Cu-0.13Zr合金中,淬火时η平衡相先后在晶界和晶粒内部析出[33]。在不同位置形成的η平衡相的尺寸有差别,如DESCHAMPS等[35]研究发现,晶内Al3Zr弥散粒子上析出的η平衡相的尺寸较晶界上的大,认为是因为η平衡相在Al3Zr粒子上析出的温度较在晶界上析出时的温度更高。而当η平衡相都在Al3Zr弥散粒子上形核时,位于再结晶晶粒内部的η平衡相的尺寸往往较亚晶粒中的更大[16],这与Al3Zr弥散粒子的性质有关系。此外,有学者尝试通过测定固溶体晶格常数来解释 7000系铝合金的淬火敏感性机理[36],认为过饱和固溶体晶格畸变越小,合金的淬火敏感性越低。

2 淬火敏感性的主要评价方法

7000系铝合金时效后的性能随淬火速率减小而下降的程度越大,则淬火敏感性越高。通过不同介质淬火、末端淬火、建立C曲线(连续冷却转变(CCT)曲线及时间—温度—性能(TTP)曲线)等可评价7000系铝合金淬火敏感性的高低。

2.1 不同介质淬火

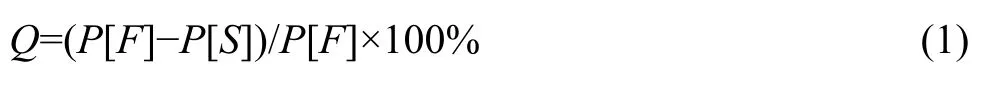

合金固溶后在不同介质(如不同温度的水、盐水、油、空气、多聚物溶液等)进行淬火时,可获得不同的冷却速率(一般 1 ℃/s左右至 1 000 ℃/s左右)[14,29,37-38],是评价合金淬火敏感性高低最简便的方法。通过式(1)计算冷却速率减小导致时效后性能下降程度,可评价淬火敏感性的高低[39]:

式中:Q为冷却速率减小而导致性能下降的程度;P[F]为冷却速率最快(通常可采用室温水(约20 ℃)淬火)时对应的性能;P[S]为更小冷却速率(如采用100 ℃水,油和空气等淬火)时对应的性能。显然,Q值越大,则说明合金的性能随冷却速率的减小而降低的程度越大,即淬火敏感性越高。采用这种方法,人们就冷却速率对合金的时效行为[17,40]、拉伸性能[1,41]、韧性[22,42]、断裂行为[25]、应力腐蚀[43]以及Zr元素对淬火敏感性的影响[19]等开展了研究。

2.2 C曲线

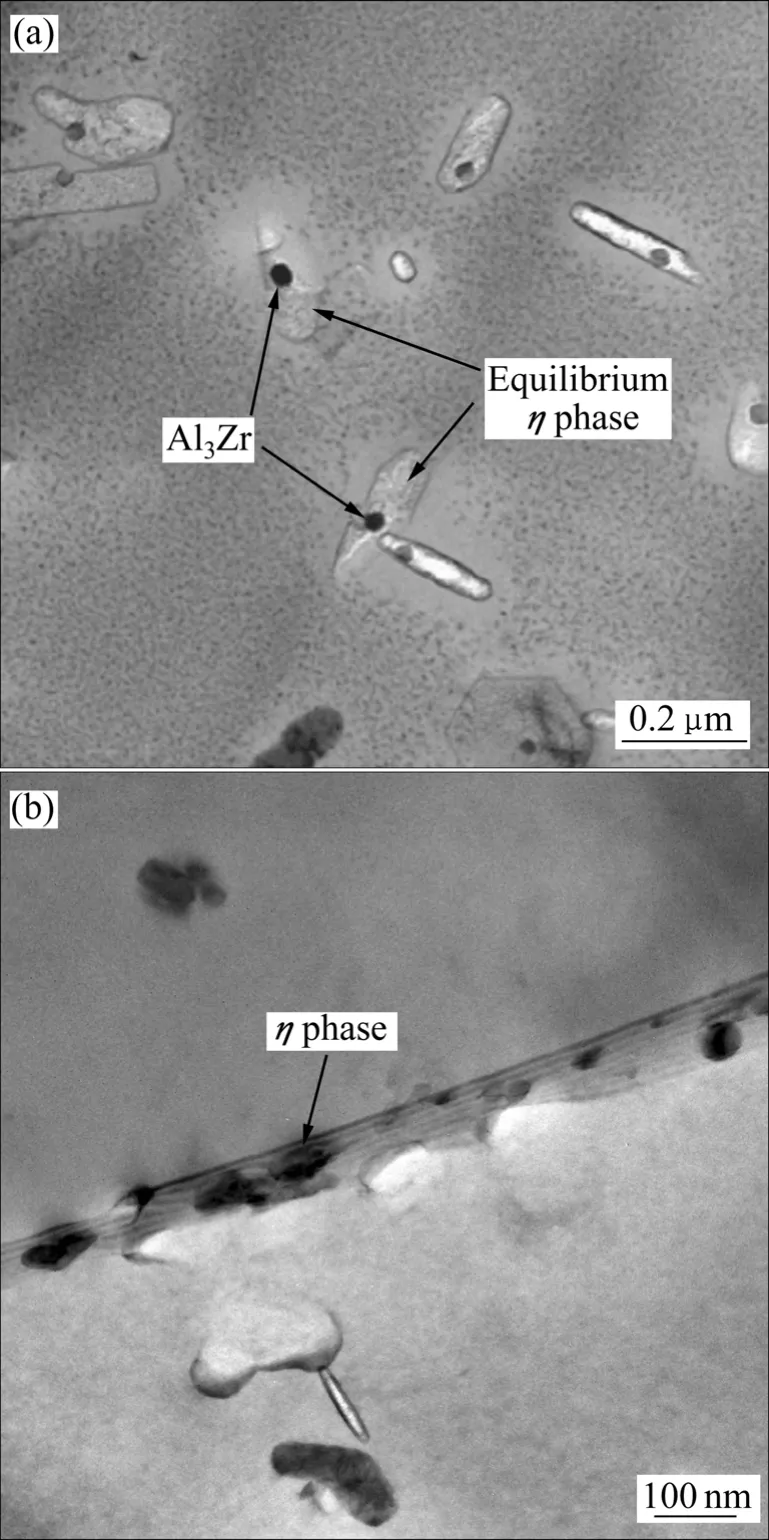

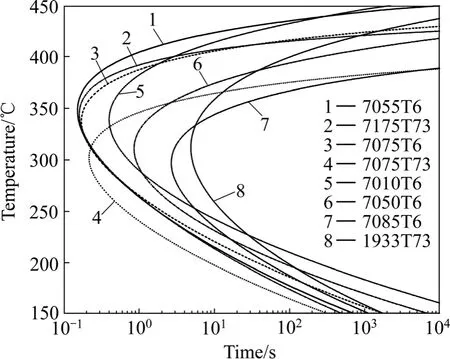

通过建立铝合金的时间—温度—性能(TTP)曲线可以评价其淬火敏感性的高低。TTP曲线往往呈“C”形。FINK和WILEY[44]最早较系统地研究了约1.6 mm的 AlZnMgCu(75S)合金薄板的性能和淬火速率的关系,并建立了该合金的时间—温度—拉伸强度性能曲线,获得了75S合金的淬火敏感温度区间为290~400℃。此外,人们还对7075、7175、7050、7010、7055、7085和1933等合金的TTP曲线进行了研究[3,8,45-49],作者将这些曲线绘制在一起,如图2所示[20],并对这些合金的淬火敏感性进行了分析。

图2 典型的Al-Zn-Mg-Cu合金的TTP曲线[20]Fig.2 TTP curves for typical Al-Zn-Mg-Cu alloys[20]

由从图2中曲线的位置可知,在这些合金中,7055、7075和7175具有较高的淬火敏感性,而7085和1933的淬火敏感性很低。不同合金TTP曲线的鼻尖温度不同,7055-T6合金具有最高的鼻尖温度为355℃,7085-T76合金的鼻尖温度最低为295 ℃;7085和1933合金在鼻尖温度的转变时间均大于1s,而其他合金均小于1 s,7055-T6合金的转变时间最短,约为0.149 s,因此淬火敏感性最高,1933-T73合金的转变时间最长,约为 4.776 s,因而淬火敏感性最低。7055-T6合金的淬火敏感温度区间最大,约为259℃,而7085-T76合金的最小,约为180 ℃。时效制度也会改变淬火敏感温度区间,如7075-T6合金的淬火敏感温度区间比7075-T73合金的宽了约20 ℃。这些合金的淬火敏感性不同主要是化学成分及微观组织的差异造成的,文献[20]对此进行了深入地分析。

利用合金的TTP曲线可确定合金淬火时的临界冷却速度[20,49],为淬火介质的选择、淬火工艺的制定和优化提供依据,使厚截面材料既能获得高的力学性能又有低的残余应力[5,45,50]。依据TTP曲线还可预测淬火速率对合金性能的影响。CCT曲线也可用于确定合金的临界冷却速率,如李红英等[51]通过连续的相对电阻法和X射线衍射法获得了7475铝合金锻件的CCT曲线,确定其临界冷却速率为100~110 ℃/s。

2.3 末端淬火

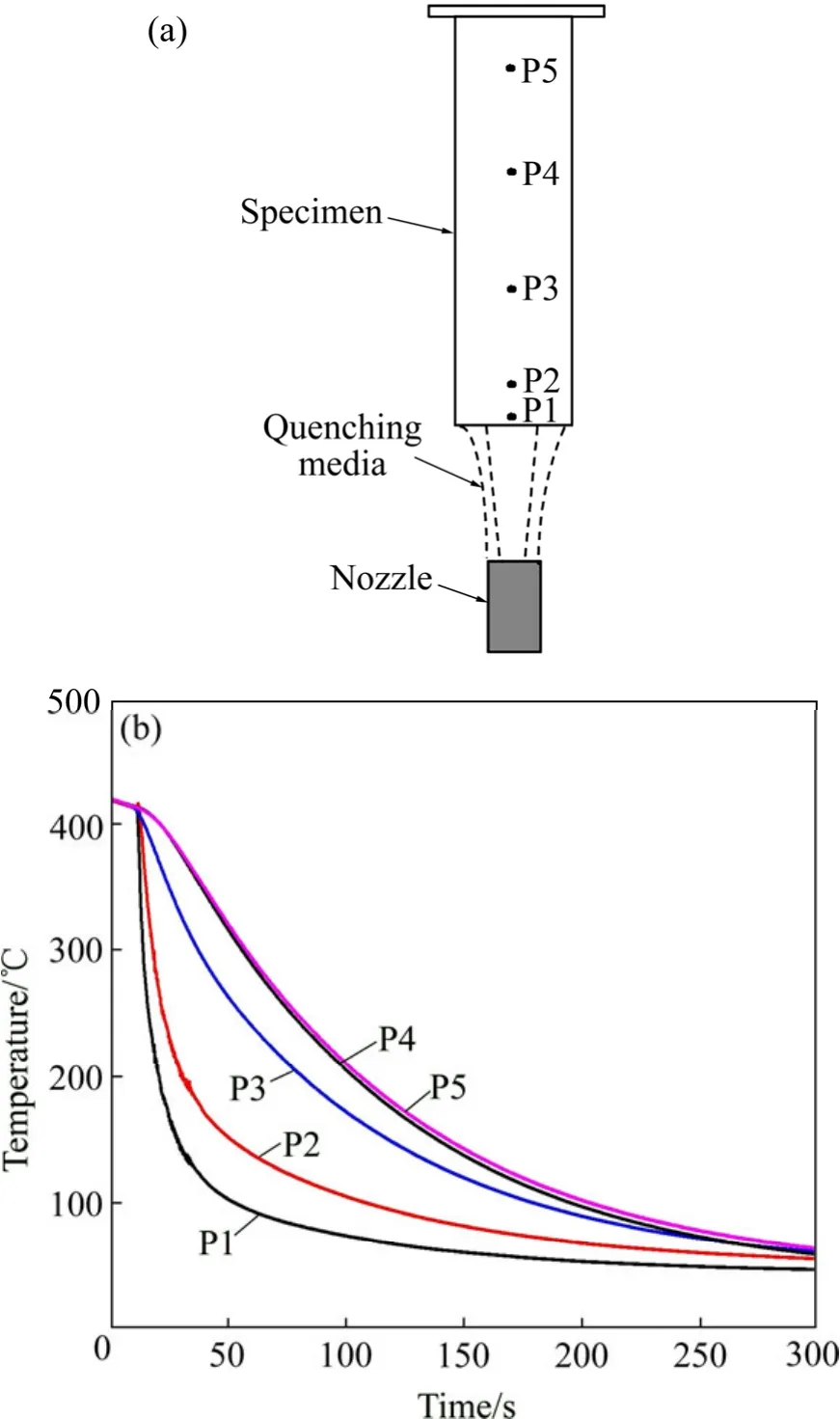

末端淬火是研究铝合金淬火敏感性的一种有效方法,尤其还可用于表征厚截面产品的淬透性。该方法最初用于钢铁材料淬透性的评价,后被人们应用于铝合金,并对此法改进以更好地研究和评价高强铝合金的淬火敏感性及淬透性[52-53]。末端淬火过程中对铝合金棒状试样(截面形状可为圆形或方形)的一端进行强烈的喷淋冷却(如图3(a)所示),在试样的长度方向上可获得不断减小的冷却速率(如图3(b)所示),通过测试时效后的性能(如硬度)与离喷水端距离的关系曲线(常称为淬透性曲线),可评价合金淬火敏感性的高低和厚截面材料的淬透层深度[4,10,54]。末端淬火试验时,可采用不同介质,改变介质的喷淋压力和流量,从而研究淬火工艺对材料淬透性的影响[55-56]。熊柏青等[10]采用这种方法对一新型合金(Al-7.5Zn-1.65Mg-1.4Cu-0.12Zr)、7B04和7150合金的淬透性进行了比较,发现新型合金的淬透深度达到120 mm以上,而7B04合金和7150合金分别约为20 mm和55 mm,这说明该新型合金具有低的淬火敏感性。张勇等采用末端淬火方法研究了 7050铝合金轧制板材的淬火敏感性[4],确定了该合金中η平衡相在淬火时析出的临界冷却速率在40~60 ℃/s 之间。此外,有学者尝试采用端淬的方法来获得合金的C曲线[57]。

图3 末端淬火及试样中离喷淋端不同位置(P1~P5)处冷却曲线示意图Fig.3 Schematic of end quenching(a) and cooling curves at different positions (P1-P5) from quenched end in specimen(b)

3 影响淬火敏感性高低的因素

回顾以往的研究可以发现,影响7000系铝合金淬火敏感性的因素主要包括化学成分、制备工艺及微观组织,而化学成分和制备工艺又会影响微观组织,下面对此进行了总结。

3.1 合金元素的影响

7000系铝合金中主要包括了主合金元素Zn、Mg和Cu,微合金化元素Cr、Mn、Zr和Sc等,以及杂质元素 Fe和Si,其含量和比例对合金的淬火敏感性都有影响。

3.1.1 主合金元素

Zn和Mg是主要的合金元素,其添加可形成η等强化相,一般而言,合金元素总含量越高,固溶后溶质原子浓度升高,增加了冷却时固溶体的分解倾向,增加合金的淬火敏感性[58-59]。Zn、Mg和Cu元素含量增加通常都会提高合金的淬火敏感性[54,59-60]。DENG等[54]通过末端淬火实验研究了Mg含量对7085型铝合金淬火敏感性的影响,结果表明合金中Mg含量为1.0%、1.4%和2.0%(质量分数)时,其淬透层深度分别为100 mm以上、65 mm和40 mm,因此,该合金的淬火敏感性随Mg含量的增加而增加。Mg含量的增加会降低其它主要元素在铝中的溶解度[61],MgZn2相析出的驱动力增大,析出的峰值温度提高,温度变化区间也增大[54],因而淬火敏感性增加。添加 Cu元素会增加淬火敏感性,这是因为Cu会降低Zn和Mg在铝基体中的溶解度,并提高过饱和度[58]。在Zn、Mg、Cu 3种元素中,BRYANT[58]和LI等[36]认为Cu元素对淬火敏感性的影响最大,其次是 Mg和Zn,但GARCIA-CORDOVILLA 和LOVIS[37]根据 Zn和Cu对固态相变的影响认为Cu和Zn对淬火敏感性的影响相当,刘文军[29]认为Mg元素对淬火敏感性的影响最显著。在总含量相当时,调整Zn、Mg、Cu 3种元素之间的比值可改变合金的淬火敏感性。如B95合金的淬火敏感性会因w(Zn)/w(Mg)比值增加而减小[61],降低 Cu+Mg总量和提高w(Zn)/w(Mg)比值可显著降低7175铝合金的淬火敏感性,w(Zn)/w(Mg)比值增加可推迟固溶体的分解[59]。从表1中一些低淬火敏感性合金的化学成分变化可知,Zn含量呈上升的趋势,Mg和Cu含量呈下降的趋势,w(Zn)/w(Mg)比值整体呈上升的趋势,这说明这些成分的调整是有利于淬火敏感性的降低。但Zn含量上升会增加合金的密度,如7050铝合金的密度约2.83 g/cm3,而7085的约2.85 g/cm3,这对航空构件的轻量化不利。因此,在主合金元素影响淬火敏感性的规律及影响机理方面仍需开展更深入、系统的工作,为研发低密度、低淬火敏感性铝合金奠定基础,满足航空工业轻量化发展的需求。

3.1.2 微合金化元素

在7000系铝合金中微合金化元素通常有Cr、Mn、Zr、Sc等,其主要目的是提高合金的再结晶温度,阻碍热变形和随后固溶处理时再结晶的发生,细化晶粒,从而改善合金的性能[62-65]。Cr和Mn可加速固溶体的分解,提高合金淬火时的临界冷却速率,增加淬火敏感性;相比之下,Zr可保持Zn、Mg和Cu在铝固溶体中的稳定性,减小淬火敏感性,提高半成品的淬透性[66]。在7000系铝合金中采用Zr代替Mn和Cr,能够显著降低淬火敏感性[41,58,67]。含Zr合金均匀化后常析出共格的 Al3Zr相,而含 Cr合金中析出非共格的E(Al18Cr2Mg3)相。冷却速率较小时,粗大平衡相更易于非共格的E相上析出。在2~40 ℃/s的冷却速率范围内,含Zr合金具有更高的强度;以Zr代Cr可使125 mm厚的板材强度提高约50 MPa,同时保持断裂韧性相当[67]。因此,低淬火敏感性合金中的 Cr含量都很低,如表1所列。B93合金添加Zr后淬火敏感性增加,Al-Zn-Mg-Cu-Zr合金中添加Co元素可显著降低淬火敏感性[61]。Sc的加入可降低Al-Zn-Mg-Cu合金固溶体的稳定性,其作用较 Zr和Mn要大,但小于Cr的;Sc含量越高时,保持的非再结晶组织越多,亚晶粒平均尺寸越小,亚晶界越多[68],而缓冷时,η平衡相形核的位置越多,合金的淬火敏感性越高。

微量元素的含量对合金淬火敏感性也有很大的影响。B95合金的淬火敏感性随Cr和Mn含量的减小而降低[61]。本文作者研究了Zr含量(0~0.15%)对7055型铝合金淬火敏感性的影响[39],发现和无Zr合金相比,含Zr合金的淬火敏感性增加,当Zr含量为0.1%时,合金具有最高的淬火敏感性,此时经空气淬火的合金时效后强度较水淬的低了30%。

3.1.3 杂质元素

众所周知,Fe和Si是7000系铝合金中的主要杂质元素,对塑性、韧性等有不利影响,但对淬火敏感性有没有显著的影响还不清楚,公开的报道很少。从表1可知,合金中的Fe、Si杂质元素含量呈先降低再有所上升的趋势,似乎对淬火敏感性没有太大的影响。但有学者认为它们的存在可能会增加合金的敏感性,并加强微量元素的作用[69]。为了能够全面认识 7000系铝合金的淬火敏感性,有必要开展这方面的工作,探明其影响规律和作用机理,为控制杂质元素含量进一步改善材料综合性能提供依据。

3.2 微观组织的影响

就微观组织对 7000系铝合金淬火敏感性的影响而言,主要考虑淬火过程中充当平衡相非均匀形核的位置和数量,如晶界、亚晶界、弥散粒子及粗大金属间化合物。当合金中仅有晶界和粗大金属间化合物时,淬火敏感性很低[16]。弥散粒子的影响不仅取决于粒子的种类,还取决于粒子的形态和尺寸。合金中添加Cr形成非共格的E(Al18Cr2Mg3)相,更容易激发平衡相的形核,因此淬火敏感性很高[20,67];在含Zr合金中,细小共格Al3Zr粒子的存在对淬火敏感性没有明显的影响,而大的非共格Al3Zr粒子的存在增加了合金的淬火敏感性[16]。合金中的再结晶程度对淬火敏感性有很大的影响[22,70-71]。如在7050铝合金中再结晶分数从15%增至 80%时,合金时效后的强度下降程度从 6%增至12%,而断裂韧性下降程度从45%减小至32%,但伸长率下降程度差别不大[22]。合金中亚晶界数量的增加导致缓冷时η平衡相析出的数量增多,提高淬火敏感性[16];而亚晶界的取向差增大可增加η平衡相形核率,从而提高淬火敏感性[72]。仅考虑淬火敏感性时,合金中的界面(晶界,相界)越少越好,但会降低其它性能。因此,需要开展更深入的工作来探明最佳的微观组织模式,使合金具有低淬火敏感性的同时还具有高强度高韧性耐蚀及良好的抗疲劳性能。

3.3 制备工艺的影响

一般来讲,7000系铝合金的制备过程主要包括熔炼和铸造、铸锭均匀化、塑性变形、固溶、淬火和时效,每一个工序对淬火敏感性都会产生影响。

3.3.1 铸造工艺

铸造工艺会影响固溶体的稳定性,进而影响淬火敏感性。ZAKHAROV和LEVIN[73]通过绘制TTP曲线研究了铸造条件对 Al-Zn-Mg合金固溶体稳定性的影响,发现增加铸锭的直径、减小浇注速度及降低熔体的温度可提高固溶体的稳定性,降低淬火敏感性;例如铸锭直径从92 mm增加至370 mm时,合金淬火时的临界冷却速率从35 ℃/s降至15 ℃/s;当浇注速度从120 mm/min减小至30 mm/min时,合金的临界冷却速率从42 ℃/s降至28 ℃/s。其本质在于铸造工艺改变了过渡族元素在铸锭中的分布特点,即是形成粗大金属间化合物,还是保留在过饱和固溶体中随后以弥散粒子的形式析出。

3.3.2 均匀化制度

铸锭均匀化是 7000系铝合金制备的一个关键工序,均匀化可改变弥散粒子的析出状态,进而改变合金中的晶粒组织(如再结晶分数),必然对淬火敏感性产生影响。合理的均匀化制度可有效降低合金的淬火敏感性,如7050合金铸锭经快速和慢速升温均匀化之后,轧制板材空冷并时效后的硬度较水淬的分别下降了26.3%和21.8%;Al3Zr粒子析出最少的均匀化制度对应淬火敏感性最低,空冷合金较水淬的硬度只下降了15.8%[38]。

3.3.3 热变形

塑性变形可提高合金的淬火敏感性,如7050和7055铝合金热轧变形后,其淬火敏感性极大地增加[16,72,74]。变形程度越大,合金的淬火敏感性越高,如对 7050 铝合金的研究发现[74],轧制变形量分别为0%、30%、50%和85%时,空冷试样时效后的硬度较20 ℃水淬的分别下降了4%、12%、28%和42%。变形速率也会影响合金的淬火敏感性,如对7050铝合金研究发现,轧制变形速率为5、8、15 s-1时,空冷试样时效后的硬度较水淬分别下降了 19.2%、22.1%和36.9%[72]。塑性变形对合金淬火敏感性的影响程度还受微量元素的影响,如研究发现含Zr和Hf合金的淬火敏感性随变形程度增加而变大,但含Cr合金的淬火敏感性却不受变形程度的影响[75]。微观组织研究表明,热变形之所以对淬火敏感性产生影响,是因为合金中的再结晶程度、亚晶大小、亚晶界及弥散粒子的性质因变形而被改变[16,72,74]。

3.3.4 固溶处理

7000系铝合金固溶处理时,可溶第二相溶解的同时基体往往会发生再结晶[76],改变微观组织必然对淬火敏感性产生影响。如采用末端淬火方法对7050铝合金的研究表明[77],当固溶温度从475 ℃提高至490 ℃时,合金的淬火敏感性降低,其淬透层深度从约55 mm增加至75 mm,提高了 36%。一般来讲,再结晶的发生会导致弥散粒子与基体间的界面由(半)共格关系转变成非共格关系,增加缓冷时平衡相的形核位置,提高淬火敏感性;因此,在固溶处理时如何控制再结晶是非常重要的。

3.3.5 时效制度

合金的淬火敏感性高低是不同淬火条件下时效后性能的下降程度来体现的,因此,时效制度不同,性能的下降程度也有差别。如通过双级时效处理,可使慢速淬火 7055铝合金时效后性能的下降程度大大降低[14];通过在人工时效前引入长时间的自然时效可提高 7055铝合金厚板的淬透层深度[78]。这种影响主要是因为时效改变了慢速淬火合金中沉淀强化相的析出状态,慢速淬火后溶质浓度和空位浓度都降低,相对单级时效而言双级时效能够使缓慢冷却合金中得到更多强化相,分布也更均匀弥散,减小了空位浓度下降带来的不利影响[14,78],降低了淬火敏感性效应。

如前所述,7000系铝合金的制备工艺必须严格控制才能保证其低淬火敏感性,关键在于调控并获得最佳的微观组织状态,这还需要开展进一步的研究工作。

4 淬火因子分析方法(QFA)预测性能

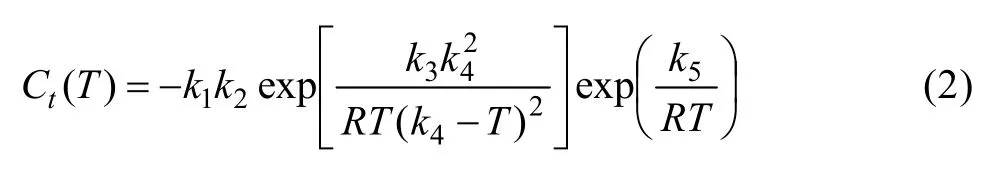

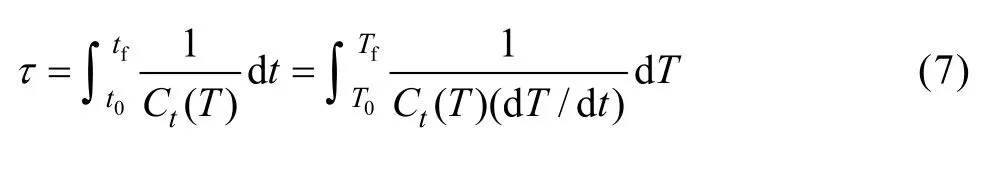

对7000系铝合金大截面产品而言,固溶淬火时中心层的冷却速率往往较小,因此,希望加大冷却强度来提高冷却速率,但却产生很大的残余应力,如大锻件在20 ℃ 水中淬火时可产生高达200 MPa的残余应力[79-80],导致产品的变形、翘曲,甚至开裂[81]。因此,淬火工艺对产品的性能有至关重要的影响。EVANCHO和STALEY[82]提出了淬火因子分析(Quench factor analysis)方法利用C曲线(TTP曲线)和冷却曲线来预测连续冷却对铝合金腐蚀及屈服强度的影响,他们采用式(2)来描述C曲线:

式中:Ct(T)为析出一定量溶质所需的临界时间;k1为未转变分数的自然对数;k2为与形核数目倒数有关的常数;k3为与形核激活能有关的常数;k4为与固溶相线温度有关的常数;k5为与扩散激活能有关的常数;R为气体常数(8.314 3 J/(K·mol));T为热力学温度。

合金的性能,如硬度和强度等,可通过下式来进行预测[47]:

式中:σ为所要预测的性能;σmax为该性能所能达到的最大值;σmin为该性能的最小值。当σmin很小时,可以忽略[47],式(3)可简化为

通过考虑σmin不为 0及其与温度的关系等,STALEY 和TIRYAKIOGLU[83]、ROMETSCH 等[84]以及FLYNN和ROBINSON[85]对该方法进行了改进,拓宽了其应用范围。

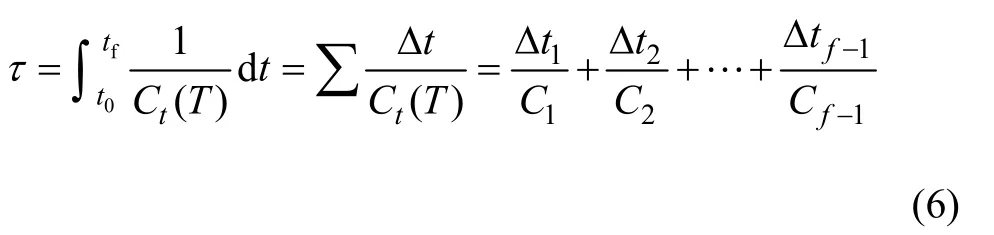

淬火因子τ可通过式(5)求得:

式中:t0为淬火开始的时间;tf为淬火结束的时间;Ct(T)为C曲线不同温度对应的临界时间。实际过程中往往将冷却曲线离散化处理[46,86],即将连续冷却曲线离散成一系列的不同温度的瞬时等温保温过程,因此结合连续冷却曲线和C曲线通过下式可求得淬火因子τ:

采用这种方法不仅可以预测冷却速率对合金的强度、硬度和断裂韧性等的影响[3,47,49,86],还可以指导淬火介质和淬火方式的选择来优化合金的淬火制度[5,45,87],获得高力学性能和低残余应力。合金的伸长率尚不能用这种方法来预测,因为伸长率受晶粒尺寸的影响很大。刘胜胆等[49]采用该方法预测了 7055铝合金时效后的硬度,发现冷却速率越小,淬火因子τ值越大,计算的硬度值越小;计算步长Δt超过0.3 s时,预测值与实际值差别增大;预测时选取的温度区间只要包含了淬火敏感性温度区间则对结果影响不大,因为在敏感温度区间的计算结果对最终预测结果起主要作用。将式(5)写为

由此可知,要获得较小的淬火因子值,必须使Ct(T)(dT/dt)的乘积值较大。因此,当TTP曲线的临界转变时间Ct(T)较大时,可适当减小 dT/dt,即冷却速率;当临界时间Ct(T)很小时,必须尽可能增加dT/dt,即提高冷却速率。基于合金的TTP曲线,在淬火敏感温度区间由于临界转变时间Ct(T)很小,必须提高冷却速率;在高温和低温区间,临界转变时间Ct(T)较大,冷却速率可适当地减小。淬火前的温度越高,合金的屈服强度越低,很小的热应力就可引起塑性变形;随着温度不断降低,合金的屈服强度也不断升高。显然合金在淬火的初始阶段最易产生变形和热应力,尤其是对于大尺寸厚截面材料,冷却不均可产生很大的温度梯度,热应力大。采用这样的淬火制度可有效地减小残余应力而又不降低合金时效后的强度和硬度。如DOLAN 和ROBINSON[45]采用淬火因子分析方法对7175-T73合金的淬火方式进行优化,即合金固溶后从475 ℃ 缓慢冷至425 ℃,然后水冷快速通过淬火敏感性区间(410~210 ℃);和直接从475 ℃水淬的合金相比,这种淬火方式没有降低合金时效后的硬度,而残余应力却降低了大约15%。对于厚件,淬火过程中当温度降至敏感温度区间以下时也可适当减小冷却速率,从而降低残余应力[86]。此外,通过“淬火因子分析”方法可对淬火介质种类、温度、搅拌速度进行优化[5],以减少合金淬火时扭曲和变形的产生。

5 总结

1) 由低淬火敏感性7000系铝合金制备的高性能厚截面材料,可加工成飞机的整体构件,能够有效地降低结构质量,提高可靠性、延长寿命、降低成本。

2) 设计和调整化学成分、研发相应的技术来精细地调控微观组织,是降低7000系铝合金淬火敏感性、提高厚截面材料综合性能的主要途径。

3) 随着相关基础研究工作的不断开展和深入以及相关制备技术的开发,高综合性能的7000系铝合金厚截面材料会不断涌现,支撑和推动航空工业的发展。

[1]刘胜胆, 张新明, 黄振宝.淬火速率对 7055铝合金组织和力学性能的影响[J].材料科学与工艺, 2008, 12(5): 650-653.LIU Sheng-dan, ZHANG Xin-ming, HUANG Zhen-bao.Effects of quenching rates on microstructure and mechanical properties of 7055 aluminum alloy[J].Materials Science and Technology,2008, 12(5): 650-653.

[2]ISKANDAR M, REYES D, GAXIOLA Y.On identifying the most critical step in the sequence of heat treating operations in a 7249 aluminum alloy[J].Engineering Failure Analysis, 2003, 10:199-207.

[3]ROBINSON J S, CUDD R L, TANNER D A.Quench sensitivity and tensile property inhomogeneity in 7010 forgings[J].Journal of Materials Processing Technology, 2001, 119(1/3): 261-267.

[4]张 勇, 邓运来, 张新明, 刘胜胆.7050铝合金热轧板的淬火敏感性[J].中国有色金属学报, 2008, 18(10): 1788-1794.ZHANG Yong, DENG Yun-lai, ZHANG Xin-ming, LIU Sheng-dan.Quenching sensitivity of 7050 aluminum alloy hot-rolled plate[J].The Chinese Journal of Nonferrous Metals,2008, 18(10): 1788-1794.

[5]BATES C E, TOTTEN G E.Procedure for quenching media selection to maximise tensile properties and minimise distortion in aluminium alloy parts[J].Heat Treatment of Metals, 1988, 4:89-97.

[6]DUMONT D, DESCHAMPS A, BRÉCHET Y.Characterization of precipitation microstructures in aluminium alloys 7040 and 7050 and their relationship to mechanical behavior[J].Materials Science and Technology, 2004, 20(5): 567-576.

[7]WILLIAMS J C, STARKE J E A.Progress in structural materials for aerospace systems[J].Acta Materialia, 2003, 51(19):5775-5799.

[8]CHAKRABARTI D J, LIU J, SAWTELL R R, VENEMA G B.New generation high strength high damage tolerance 7085 thick alloy product with low quench sensitivity[J].Materials Forum,2004, 28: 969-974.

[9]FIRDLYANDER I N, TKACHENKO E A, GALLIOT A.Structure and properties of 1933 circiform large fitting blanks[J].Materials Science Forum, 2000, 331/337: 1365-1368.

[10]熊柏青, 李锡武, 张永安, 李志辉.新型高强韧低淬火敏感性Al-7.5Zn-1.65Mg-1.4Cu-0.12Zr合金[J].中国有色金属学报,2009, 19(9): 1539-1547.XIONG Bai-qing, LI Xi-wu, ZHANG Yong-an, LI Zhi-hui.Novel Al-7.5Zn-1.65Mg-1.4Cu -0.12Zr alloy with high strength high toughness and low quench sensitivity[J].The Chinese Journal of Nonferrous Metals, 2009, 19(9): 1539-1547.

[11]HILPERT M, TERLINDE G, WITULSKI T, VUGRIN T.Aerospace applications:AA7037-a new high strength aluminum alloy for aerospace applications[C]//Aluminium Alloys: Their Physical and Mechanical Properties, Proceedings of the 11th International Conference on Aluminium alloys, 2008.Aachen,Germany, Jürgen Hirsch: Birgit Skrotzki and Günter Gottstein,2008: 210-214.

[12]BOSELLI J, CHAKRABARTI D J, SHUEY R T.Aerospace applications: metallurgical insights into the improved performance of aluminum alloy 7085 thick products[C]// Aluminium Alloys:Their Physical and Mechanical Properties, Proceedings of the 11th International Conference on Aluminium Alloys, 2008.Aachen, Germany, Jürgen Hirsch: Birgit Skrotzki and Günter Gottstein, 2008: 202-209.

[13]CHEN J Z, ZHEN L Z, YANG S J.Investigation of precipitation behavior and related hardening in AA 7055 aluminum alloy[J].Materials Science and Engineering A, 2009, 500: 34-42.

[14]LIU S D, ZHANG X M, CHEN M A.Influence of aging on quench sensitivity effect of 7055 aluminum alloy[J].Materials Characterization, 2008, 59(1): 53-60.

[15]郑子樵, 李红英, 莫志民.一种7055型铝合金的RRA处理[J].中国有色金属学报, 2001, 11(5): 771-776.ZHENG Zi-qiao, LI Hong-ying, MO Zhi-ming.Retrogression and reaging treatment of a 7055 type aluminum alloy[J].The Chinese Journal of Nonferrous Metals, 2001, 11(5): 771-776.

[16]LIU S, LIU W, ZHANG Y, ZHANG X M, DENG Y L.Effect of microstructure on the quench sensitivity of AlZnMgCu alloys[J].Journal of Alloys and Compounds, 2010, 507(1): 53-61.

[17]DESCHAMPS A, BRÉCHET Y.Influence of quench and heating rates on the ageing response of an Al-Zn-Mg-(Zr) alloy[J].Materials Science and Engineering A, 1998, 251(1/2): 200-207.

[18]DESCHAMPS A, BRÉCHET Y.Nature and distribution of quench-induced precipitation in an Al-Zn-Mg-Cu alloy[J].Scripta Materialia, 1998, 39(11): 1517-1522.

[19]LIU Sheng-dan, ZHANG Xin-ming, CHEN Min-an.Effect of Zr content on quench sensitivity of AlZnMgCu alloys[J].Transaction of Nonferrous Metals Society of China, 2007, 17(4):787-792.

[20]LIU S D, ZHONG Q M, ZHANG Y.Investigation of quench sensitivity of high strength Al-Zn-Mg-Cu alloys by time-temperature-properties diagrams[J].Materials & Design,2010, 31(6): 3116-3120.

[21]刘胜胆, 张新明, 游江海.淬火介质对 7055铝合金晶界析出行为的影响[J].特种铸造及有色合金, 2006, 26(11): 696-698.LIU Sheng-dan, ZHANG Xin-ming, YOU Jiang-hai.Effects of quenching agent on grain boundary precipitation behaviors of 7055 aluminum alloy[J].Special Casting and Nonferrous Alloys,2006, 26(11): 696-698.

[22]DORWARD R C, BEERNTSEN D J.Grain structure and quench rate effects on strength and toughness of AA7050 Al-Zn-Mg-Cu-Zr alloy plate[J].Metallurgical and Materials Transactions A, 1995, 26(10): 2481-2484.

[23]MARLAUD T, MALKI B, HENON C, DESCHAMPS A.Relationship between alloy composition, microstructure and exfoliation corrosion in Al-Zn-Mg-Cu alloys[J].Corrosion Science, 2011, 53: 3139-3149.

[24]张新明, 刘胜胆, 刘 瑛, 张小艳.淬火速率和锆含量对7055型铝合金晶间腐蚀的影响[J].中南大学学报: 自然科学版,2007, 38(2): 181-185.ZHANG Xin-ming, LIU Sheng-dan, LIU Ying, ZHANG Xiao-yan.Influence of quench rate and zirconium content on intergranular corrosion of 7055 type aluminum alloy[J].Journal of Central South University: Science and Technology, 2007,38(2): 181-185.

[25]刘胜胆, 张新明, 游江海.淬火速率 AlZnMgCu(Zr)合金断裂行为的影响[J].材料热处理学报, 2007, 28(6): 45-49.LIU Sheng-dan, ZHANG Xin-ming, YOU Jiang-hai.Effect of quench rates on fracture behavior of AIZnMgCu(Zr)alloy[J].Transactions of Material and Heat Treatment, 2007, 28(6):45-49.

[26]GODARD D, ARCHAMBAULT P, AEBY-GAUTIER E.Precipitation sequences during quenching of the AA7010 alloy[J].Acta Materialia, 2002, 50(9): 2319-2329.

[27]LIU Sheng-dan, ZHANG Yong, LIU Wen-jun, ZHANG Xin-ming.Effect of step-quenching on microstructure of aluminum alloy 7055[J].Transaction of Nonferrous Metals Society of China, 2010, 20(1): 1-6.

[28]李培跃, 熊柏青, 张永安.7050铝合金淬火特性与微观组织[J].中国有色金属学报, 2011, 21(3): 513-521.LI Pei-yue, XIONG Bai-qing, ZHANG Yong-an.Hardenability characteristic and microstructure of 7050 Al alloy[J].The Chinese Journal of Nonferrous Metals, 2011, 21(3): 513-521.

[29]刘文军.Al-Zn-Mg-Cu铝合金淬火析出行为及淬火敏感性研究[D].长沙: 中南大学, 2011: 43-54.LIU Wen-jun.The research about the quench induced precipitation and quenching sensitivity of Al-Zn-Mg-Cu alloys[D].Changsha: Central South University, 2011: 43-54.

[30]ZHANG X M, LIU W J, LIU S D.Effect of processing parameters on quench sensitivity of an AA7050 sheet[J].Materials Science and Engineering A, 2011, 528: 795-802.

[31]CONSERVA M, FIORINI P.Interpretation of quench-sensitivity in Al-Zn-Mg-Cu alloys[J].Metallurgical Transactions, 1973,4(3): 857-862.

[32]KIKUCHI S, YAMAZAKI H, OTSUKA T.Peripheralrecrystallized structures formed in Al-Zn-Mg-Cu-Zr alloy materials during extrusion and their quenching sensitivity[J].Journal of Materials Processing Technology, 1993, 38(4):689-701.

[33]万 里, 邓运来, 张云崖, 张新明.Al-8.0Zn-2.0Mg-1.6Cu铝合金的淬透性[J].中南大学学报: 自然科学版, 2011, 42(11):3289-3295.WAN Li, DENG Yun-lai, ZHANG Yun-ya, ZHANG Xin-ming.Hardenability on Al-8.0Zn-2.0Mg-1.6Cu aluminum alloy[J].Journal of Central South University: Science and Technology,2011, 42(11): 3289-3295.

[34]李培跃, 熊柏青, 张永安, 李志辉.7050合金淬火析出相的脱溶析出行为研究[J].稀有金属, 2011, 35(3): 322-329.LI Pei-yue, XIONG Bai-qing, ZHANG Yong-an, LI Zhi-hui.Precipitation behavior of quench-induced precipitates of 7050 alloy[J].Chinese Journal of Rare Metals, 2011, 35(3): 322-329.

[35]DESCHAMPS A, TEXIER G, RINGEVAL S, DELFAUTDURUT L.Influence of cooling rate on the precipitation microstructure in a medium strength Al-Zn-Mg alloy[J].Materials Science and Engineering A, 2009, 501(1/2): 133-139.

[36]李志辉, 熊柏青, 张永安, 李培跃.基于固溶体晶格常数测定的7000系铝合金淬火敏感性机理探讨[C]//第十四届中国有色金属学会材料科学与工程合金加工学术研讨会文集.北京:北京有色金属研究院, 2011: 294-302.LI Zhi-hui, XIONG Bai-qing, ZHANG Yong-an, LI Pei-yue.Based on the solid solution determination of lattice constant of 7000 series aluminum alloy quench sensitivity mechanism[C]//The Fourteenth Conference of Materials Science and Engineering Alloy Processing, Chinese Nonferrous Metals Society.Beijing: General Research Institute for Non-Ferrous Metals, 2011: 294-302.

[37]GARCIA-CORDOVILLA C, LOUIS E.A differential scanning calorimetry investigation of the effects of zinc and copper on solid state reactions in Al-Zn-Mg-Cu alloys[J].Materials Science and Engineering A, 1991, 132: 135-141.

[38]刘文军, 张新明, 刘胜胆, 周新伟.均匀化对 7050铝合金板材淬火敏感性的影响[J].中国有色金属学报, 2010, 20(6):1102-1109.LIU Wen-jun, ZHANG Xin-ming, LIU Sheng-dan, ZHOU Xin-wei.Effect of homogenization on quenching sensitivity of 7050 aluminum alloy plates[J].The Chinese Journal of Nonferrous Metals, 2010, 20(6): 1102-1109.

[39]刘胜胆, 张新明, 游江海.微量锆对 7055型铝合金淬火敏感性的影响[J].稀有金属材料与工程, 2007, 36(4): 607-611.LIU Sheng-dan, ZHANG Xin-ming,YOU Jiang-hai.Influence of trace Zr on quench sensitivity of 7055 type aluminum alloy[J].Rare Metal Materials and Engineering, 2007, 36(4): 607-611.

[40]EZZ S S.The effect of supersaturation and preaging on the aging behaviour of aluminium alloy 7075[J].Journal of Engineering and Applied Science, 2000, 47(1): 191-209.

[41]THOMPSON D S, SUBRAMANYA B S, LEVY S A.Quench rate effects in Al-Zn-Mg-Cu alloys[J].Metallurgical Transactions,1971, 2: 1149-1160.

[42]MORERE B, EHRSTROM J, GREGSON P J.Microstructural effects on fracture toughness in AA7010 plate[J].Metallurgical and Materials Transactions A, 2000, 31(10): 2503-2515.

[43]CHEN Song-yi, CHEN Kang-hua, PENG Guo-sheng, LIANG Xin, CHEN Xue-hai.Effect of quenching rate on microstructure and stress corrosion cracking of 7085 aluminum alloy[J].Transactions of Nonferrous Metals Society of China, 2012(1):47-52.

[44]FINK W L, WILEY L A.Quenching of 75S aluminum alloy[J].Trans Am Inst Min Metall Eng, 1948, 175: 414-427.

[45]DOLAN G P, ROBINSON J S.Residual stress reduction in 7175-T73, 6061-T6 and 2017A-T4 aluminium alloys using quench factor analysis[J].Journal of Materials Processing Technology, 2004, 153/154(1/3): 346-351.

[46]TOTTEN G E, WEBSTER G M, BATES C E.Quench factor analysis: Step-by-step procedures for experimental determination[C]//Proceedings of the first International Non-Ferrous Processing and Technology Conference.BAINS T,MACKENZIE D S.OH: ASM International, 1997: 305-313.

[47]STALEY J T.Quench factor analysis of aluminium alloys[J].Materials Science and Technology, 1987, 3(11): 923-935.

[48]张新明, 刘文军, 刘胜胆, 袁玉宝, 邓运来.7050铝合金的TTP曲线[J].中国有色金属学报, 2009, 19(5): 861-868.ZHANG Xin-ming, LIU Wen-jun, LIU Sheng-dan, YUAN Yu-bao, DENG Yun-lai.TTP curve of aluminum alloy 7050[J].The Chinese Journal of Nonferrous Metals, 2009, 19(5):861-868.

[49]刘胜胆, 张新明, 游江海, 黄振宝, 张 翀, 张小艳.7055铝合金的 TTP曲线及其应用[J].中国有色金属学报, 2006,16(12): 2034-2039.LIU Sheng-dan, ZHANG Xin-ming, YOU Jiang-hai, HUANG Zhen-bao, ZHANG Chong ZHANG Xiao-yan.TTP curve of 7055 aluminum alloy and its application[J].The Chinese Journal of Nonferrous Metals, 2006, 16(12): 2034-2039.

[50]BATES C E.Selecting quenchants to maximize tensile properties and minimize distortion in aluminum parts[J].Journal of Heat Treating, 1987, 5(1): 27-40.

[51]李红英, 唐 宜, 曾再得, 王法云.Al-Zn-Mg-Cu合金连续冷却转变曲线的测量[J].中国有色金属学报, 2008, 18(9):1613-1621.LI Hong-ying, TANG Yi, ZENG Zai-de, WANG Fa-yun.Testing of continuous cooling transformation curve ofAI-Zn-Mg-Cu alloy[J].The Chinese Journal of Nonferrous Metals, 2008, 18(9):1613-1621.

[52]张新明, 邓运来, 张 勇.铝合金淬透性的测试装置与方法.中国专利, 200710034410.8[P].2007-08-08.ZHANG Xin-ming, DENG Yun-lai, ZHANG Yong.Testing instrument and technique for hardenability of aluminum alloy.CN 200710034410.8[P].2007-08-08.

[53]LI Pei-yue, XIONG Bai-qing, ZHANG Yong-an, LI Zhi-hui,ZHU Bao-hong.Quench sensitivity and microstructure character of high strength AA7050[J].Transactions of Nonferrous Metals Society of China, 2012, 22(2): 268-274.

[54]DENG Y, WAN L, ZHANG Y, ZHANG X.Influence of Mg content on quench sensitivity of Al-Zn-Mg-Cu aluminum alloys[J].Journal of Alloys and Compounds, 2011, 509:4636-4642.

[55]张 勇.7050铝合金材料淬透性的末端淬火研究[D].长沙:中南大学, 2008: 38-39.ZHANG Yong.Study on hardenability of aluminum alloy 7050 by end quenching method[D].Changsha: Central South University, 2008: 38-39.

[56]李培跃, 熊柏青, 张永安, 李志辉, 朱宝宏.淬火介质对 7050铝合金末端淬特性的影响[J].中国有色金属学报, 2011, 21(5):961-967.LI Pei-yue, XIONG Bai-qing, ZHANG Yong-an, LI Zhi-hui,ZHU Bao-hong.Effect of quenching media on Jominy end quench behavior of 7050 Al alloy[J].The Chinese Journal of Nonferrous Metals, 2011, 21(5): 961-967.

[57]DOLAN G P, FLYNN R J, TANNER D A, ROBINSON J S.Quench factor analysis of aluminium alloys using the Jomimy end quench technique[J].Materials Science and Technology,2005, 21(6): 687-692.

[58]BRYANT A J.The effect of composition upon the quenchsensitivity of some Al-Zn-Mg alloy[J].J Inst Meta, 1966, 94: 94.

[59]LIM S T, YUN S J, NAM S W.Improved quench sensitivity in modified aluminum alloy 7175 for thick forging applications[J].Materials Science and Engineering A, 2004, 371(1/2): 82-90.

[60]LIVAK R J, PAPAZIAN J M.Effects of copper on precipitation and quench sensitivity of AlZnMg alloys[J].Scripta Metallurgica,1984, 18(5): 483-488.

[61]ШHEЙДEPГЛ.化学成分对铝合金淬透性的影响[J].席桂荣,译.轻合金加工技术, 1994, 22(11): 36-39.ШHEЙДEPГЛ.Effect of composition on hardenability of aluminum alloys[J].XI Gui-rong, transl.Light Alloy Fabrication Technology, 1994, 22(11): 36-39.

[62]SUZUKI H, KANNO M, SAITOH H.Different effects between Zr and Cr additions on recrystallization of hot-rolled Al-Zn-Mg-Cu alloys[J].Journal of Japan Institute of Light Metals, 1986, 36(1): 22-28.

[63]POGANITSCH R, JEQLITSCH F, RATZI R.Cold working,recovery, and recrystallization of the alloy AlZnMgCu[J].Zeitschrift fuer Metallkunde, 1984, 75(4): 249-262.

[64]ADACHI H, OSAMURA K, TANAHASHI T.Effect of Zr addition on microstructure of hot extruded P/M Al-Zn-Mg-Cu alloys[J].Journal of Japan Institute of Light Metals, 2005, 55(4):164-168.

[65]ITO K, NAKASHIMA N.Effect of fine Zr-compound on the formation of structure of solution annealed Al-Zn-Mg-Cu alloys[J].Journal of Japan Institute of Light Metals, 1985, 35(3):147-153.

[66]多巴特金 BИ.铝合金半成品的组织与性能[M].洪永先, 谢继兰, 译.北京: 冶金工业出版社, 1984.DO BATKIN BИ.Aluminum alloy microstructure and properties of semi finished products[M].HONG Yong-xian, XIE Jiu-lan,transl.Beijing: Metallurgical Industry Press, 1984.

[67]DORWARD R C.Relative effects of chromium and zirconium additions to a high-strength Al-Zn-Mg-Cu alloy[J].Canadian Metallurgical Quarterly, 1976, 15(3): 243-247.

[68]ZAKHAROV V V.Stability of the solid solution of scandium in aluminum[J].Metal Science and Heat Treatment, 1997, 39(1/2):61-66.

[69]HOLL H A.Investigations into the possibility of reducing quench sensitivity in high strength Al-Zn-Mg-Cu alloys[J].Journal of the Institute of Metals, 1969, 97: 200-205.

[70]BRYANT A J, THOMAS A T.The relationship between grain structure and quench-sensitivity of an extruded Al-Zn-Mg alloy[J].Journal of the Institute of Metals, 1972, 100: 40-44.

[71]YAMAZAKI S, OTSUKA H, T K.Peripheral-recrystallized structures formed in Al-Zn-Mg-Cu-Zr alloy materials during extrusion and their quenching sensitivity[J].Journal of Materials Processing Technology, 1993, 38(4): 689-701.

[72]张新明, 刘文军, 李红萍, 刘胜胆, 钟奇鸣.轧制变形速率对7050铝合金板材淬火敏感性的影响[J].中国有色金属学报,2011, 21(9): 2060-2067.ZHANG Xin- ming, LIU Wen- jun, LI Hong-ping, LIU Sheng-dan, ZHONG Qi-ming.Effect of rolling rates on quench sensitivity of 7050 aluminum alloy[J].The Chinese Journal of Nonferrous Metals, 2011, 21(9): 2060-2067.

[73]ZAKHAROV V V, LEVIN L I.Stability of the solid solution in relation to the casting conditions of Al-Zn-Mg alloys[J].Metal Science and Heat Treatment, 1973, 8: 74-76.

[74]张新明, 刘文军, 刘胜胆, 钟奇鸣.热轧变形量对 7050铝合金淬火敏感性的影响[J].材料热处理学报, 2010, 31(6): 33-38.ZHANG Xin-ming, LIU Wen-jun, LIU Sheng-dan, ZHONG Qi-ming.Effect of rolling reduction on quench sensitivity of 7050 aluminum alloy[J].Transactions of Materials and Heat Treatment, 2010, 31(6): 33-38.

[75]SUZUKI H, KANNO M, SAITOH H.Influence of working on quench sensitivity of Al-Zn-Mg-Cu alloy containing transition elements[J].Journal of Japan Institute of Light Metals, 1983,33(7): 399-406.

[76]刘胜胆, 张新明, 黄振宝.固溶处理对高纯 7055铝合金组织的影响[J].材料热处理学报, 2006, 27(3): 54-59.LIU Sheng-dan,ZHANG Xin-ming, HUANG Zhen-bao.The effect of solution treatments on microstructure of high purity 7055aluminum alloy[J].Transactions of Materials and Heat Treatment, 2006, 27(3): 54-59.

[77]邓运来, 万 里, 张 勇, 张新明.固溶处理对铝合金7050-T6淬透层深度的影响[J].金属热处理, 2009, 34(8):44-47.DENG Yun-lai, WAN Li, ZHANG Yong, ZHANG Xin-ming.Effect of solution treatment on quenched depth of 7050-T6 aluminum alloy[J].Heat Treatment of Metals, 2009, 34(8):44-47.

[78]刘胜胆, 李承波, 邓运来, 张新明.时效对 7055铝合金厚板淬透性的影响[J].金属学报, 2012, 48(3): 343-350.LIU Sheng-dan, LI Cheng-bo, DENG Yun-lai, ZHANG Xin-ming.Influence of aging on the hardenability of 7055 aluminum alloy thick plate[J].Acta Metallurgica Sinica, 2012,48(3): 343-350.

[79]TANNER D A, ROBINSON J S.Residual stress prediction and determination in 7010 aluminum alloy forgings[J].Exp Mech,2000, 40(1): 75-82.

[80]JEANMART P, BOUVAIST J.Finite element calculation and measurement of thermal stresses in quenched plates of high-strength 7075 aluminium alloy[J].Materials Science and Technology, 1985, 1: 765-769.

[81]EARLE T P, ROBINSON J S, COLVIN J J.Investigating the mechanism that cause quench cracking in aluminium alloy 7010[J].Journal of Materials Processing Technology, 2004,153/154(1/3): 330-337.

[82]EVANCHO J W, STALEY J T.Kinetics of precipitation in aluminum alloys during continuous cooling[J].Metallurgical Transactions A, 1974, 5: 43-47.

[83]STALEY J T, TIRYAKIOGLU M.The use of TTP curves and quench factor analysis for property prediction in aluminum alloys[C]//Proceeding of Materials Solutions Conference.OH:ASM International, 2001: 6-15.

[84]ROMETSCH P A, STARINK M J, GREGSON P J.Improvements in quench factor modelling[J].Materials Science and Engineering A, 2003, 339: 255-264.

[85]FLYNN R J, ROBINSON J S.The application of advances in quench factor analysis property prediction to the heat treatment of 7010 aluminium alloy[J].Journal of Materials Processing Technology, 2004, 153/154: 674-680.

[86]BERNARDIN J D, MUDAWAR I.Validation of the quench factor technique in predicting hardness in heat treatable aluminum alloys[J].Int J Heat Mass Transfer, 1995, 38(5):863-873.

[87]HALL D D, MUDAWAR I.Optimization of quench history of aluminum parts for superior mechanical properties[J].Int J Heat Mass Transfer, 1996, 39(1): 81-95.