铸造镁合金Mg-Nd-Zn-Zr的生物腐蚀性能

2013-12-14章晓波袁广银王章忠

章晓波,袁广银,王章忠

(1.南京工程学院 材料工程学院,南京 211167;2.上海交通大学 轻合金精密成型国家工程研究中心,上海 200240)

镁合金在人体内的应用研究可以追溯到1907年,LAMBOTTE[1]首次应用纯镁为一例下肢骨折患者进行了内固定。虽然这次尝试很快宣告失败,因为金属镁在短短的8 d内就在人体内降解,同时产生了大量的皮下气体(氢气),但这为金属镁在人体内的应用开创了先河。近年来,随着控制镁合金耐蚀性能和力学性能方面的进展,重新为镁合金作为生物材料在人体内的应用带来了希望。生物可降解镁合金的研究起初主要集中在已有商用镁合金系列,如含Al的AZ系列及含重稀土元素Y的WE系列。随着研究的深入,商用镁合金作为生物可降解镁合金的不足逐渐显现出来:如AZ系列合金中含有的Al元素不属于人体的必需微量元素,被认为具有神经毒性,是导致早老性痴呆的因素,可导致肌肉纤维损伤,含Al镁合金在体内实验已观察到中度的异物反应。含Al镁合金在人体内耐受极限仅为1 g/a[2]。因此,可降解镁合金研究领域的专家WITTE等[3]指出含Al镁合金只能作为试验合金进行工艺改进和表面改性技术研究,而不能植入人体 内。而重稀土元素在体内的过度积累也将表现为毒性作用[4]。同时,商用镁合金还存在腐蚀速率过快的问题。腐蚀速率过快会导致合金在疾病未治愈便失去机械支撑作用,由此还将引起局部碱性、氢气聚集等严重后果。为此,一些研究工作者采用涂层、表面改性等方法缓解镁合金的快速腐蚀,取得了一定的效果[5-10]。然而,涂层、表面改性等手段只能在一定时期延缓镁合金的降解腐蚀速率,当表面这层保护膜失效后,镁合金仍然会遭受严重的腐蚀,短期内释放大量的气体。因此,表面改性不能从根本上解决镁合金腐蚀过快的问题,可降解镁合金作为生物材料想要取得成功,很大程度上还要依靠提高材料本身的耐蚀性能[11]。

Mg-Nd-Zn-Zr因具有高强韧性和高耐蚀性被认为是很有前途的生物可降解材料[12]。其力学性能、耐蚀性能和细胞毒性均优于商用镁合金 AZ31、AZ91和WE43的[13-14]。本文作者研究不同状态下铸造镁合金Mg-3.08Nd-0.27Zn-0.43Zr在模拟体液中的生物腐蚀性能、腐蚀方式及其腐蚀机理,为生物可降解镁合金均匀腐蚀提供一定的理论依据。

1 实验

实验材料为半连续铸造浇注的 Mg-3.08Nd-0.27Zn-0.43Zr 镁合金。对镁合金铸锭进行固溶处理:将铸锭放置在热处理炉中,在硫铁矿的保护气氛下加热至540 ℃,保温10 h,然后室温水冷;将固溶处理后的合金放入温度为200 ℃的油浴炉中进行时效处理8 h。

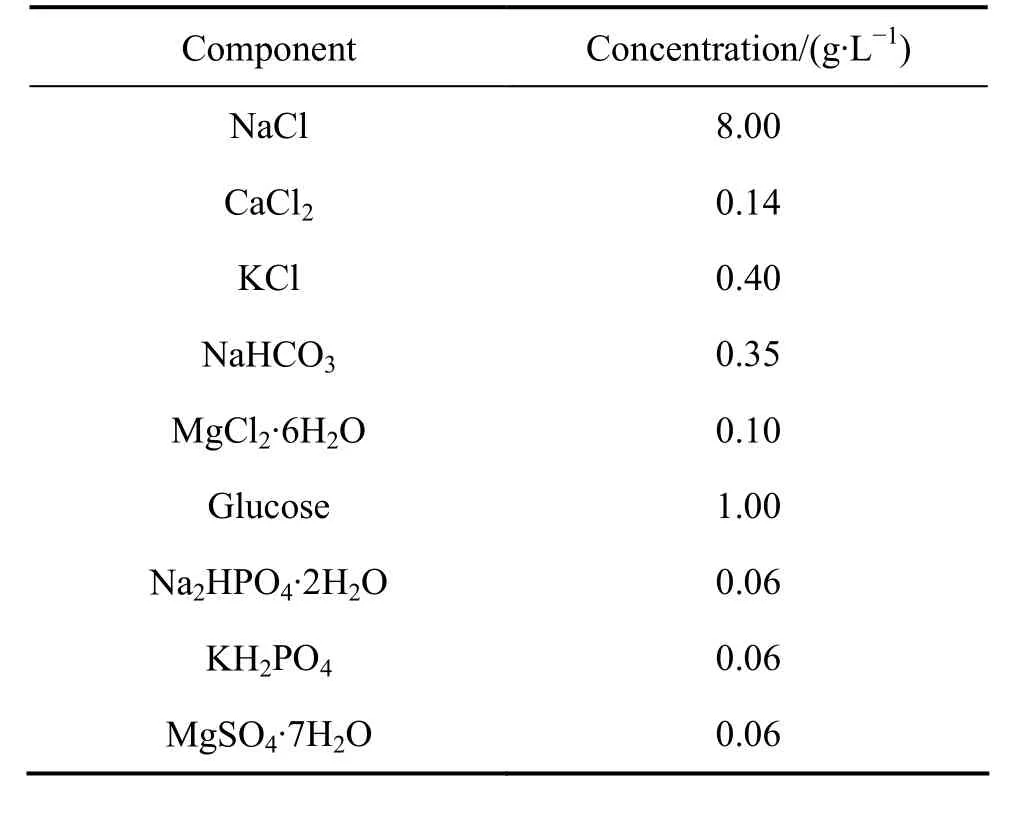

将试样逐级打磨抛光成镜面,用腐蚀剂(4.2 g苦味酸+10 mL乙酸+70 mL酒精+10 mL水)腐蚀后采用光学显微镜(OM)观察不同状态下合金的显微组织。用浸泡法(析氢和失重实验)测试合金在37 ℃ 模拟体液(SBF)中的腐蚀性能,模拟体液成分及配比见表1[15]。实验参照ASTM G31—72标准进行。腐蚀试样尺寸为d20 mm×3 mm,将试样上下表面和侧面均打磨抛光成镜面,称量浸泡前试样的质量。溶液体积与浸泡试样的表面积之比为30 mL/cm2。每浸泡24 h更换一次溶液,并记录氢气析出体积,共浸泡120 h。浸泡完成后,取出试样,用去离子水冲洗后吹干,然后置于沸腾的铬酸溶液中清洗5 min 以洗去表面腐蚀产物,用去离子水冲洗后滴无水乙醇吹干、称取质量。用数码相机拍摄酸洗前后试样的宏观形貌,用扫描电子显微镜(SEM)观察洗去腐蚀产物后的表面形貌。

表1 SBF的成分及配比Table1 Composition and proportion of SBF

采用循环极化法研究合金在SBF中的腐蚀机理。将样品加工成d12 mm×3 mm的圆片,打磨抛光至镜面。实验在PARSTAT2273电化学工作站上进行。循环极化测试在开路电位测试1 h后进行,以确保测试前的电位达到稳定值。正向扫描时从低于开路电位0.2 V开始,当极化至电位值约-1.3 V时开始反扫。扫描速率为1 mV/s,步长为1 mV。

2 结果与讨论

2.1 不同状态下Mg-3.08Nd-0.27Zn-0.43Zr合金的显微组织

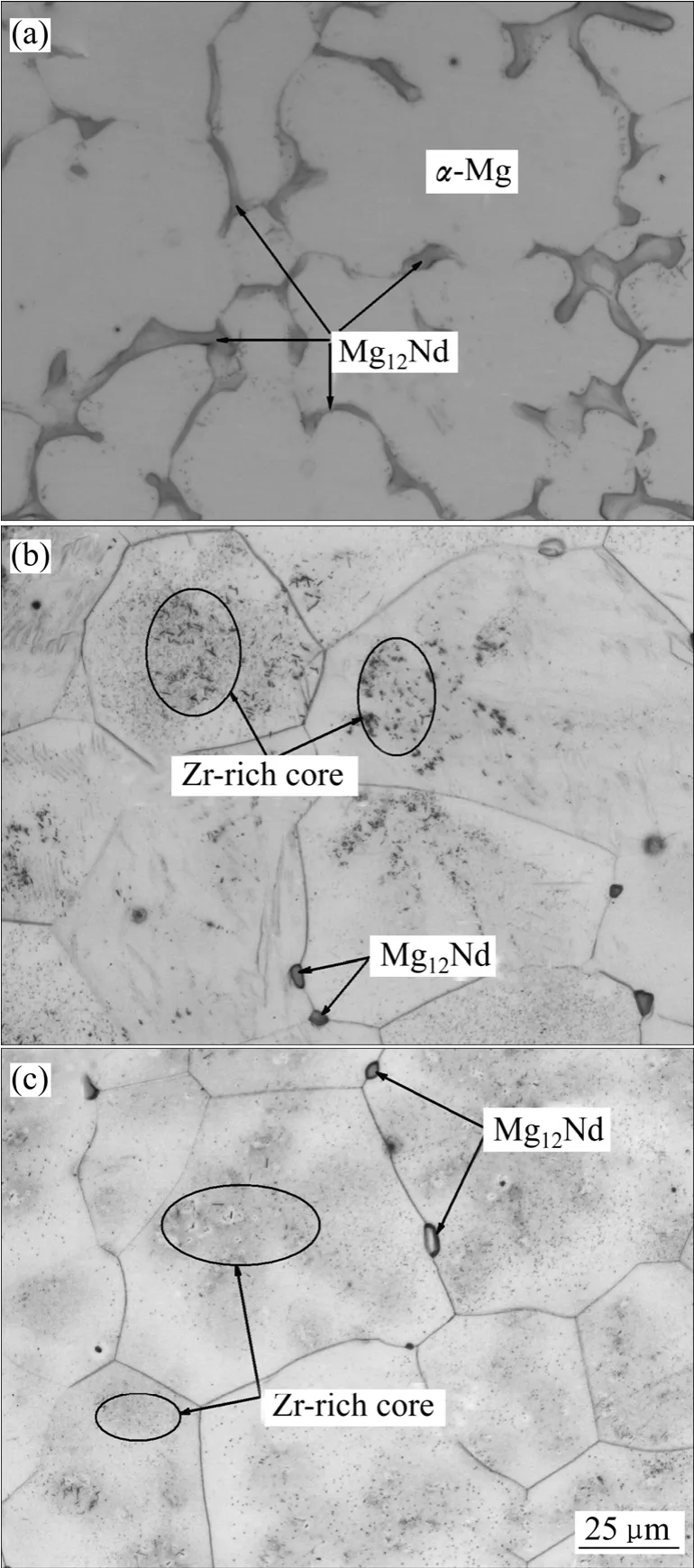

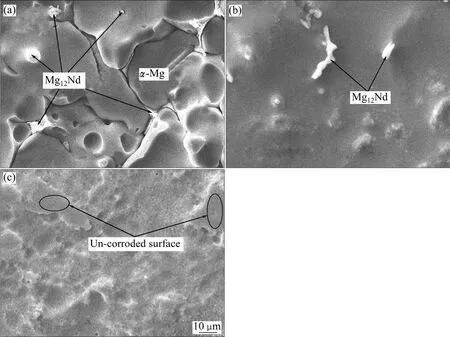

图1所示为F、T4和T6态合金的光学显微组织。从图1(a)中可以看出,F态组织主要由基体α-Mg和连续分布于晶界处的第二相Mg12Nd组成[16],此外还有部分颗粒状 Mg12Nd出现在α-Mg晶粒内。经过固溶处理后(见图1(b)),绝大部分第二相溶解到基体内,由于保温时间不充分,在晶界处仍有少量第二相残留。在α-Mg晶粒内观察到黑色细小颗粒状和针状微孔,已有TEM 分析表明这些组织为富 Zr的化合物[17]。经过 T6处理后(见图1(c)),合金的组织与T4态无明显差异,而通过 TEM 则观察到晶粒内部有纳米级析出相[18]。在热处理过程中,合金的晶粒尺寸无明显变化。

图1 Mg-3.08Nd-0.27Zn-0.43Zr合金的显微组织Fig.1 Microstructures of Mg-3.08Nd-0.27Zn-0.43Zr alloy:(a) F; (b) T4; (c) T6

2.2 不同状态下Mg-3.08Nd-0.27Zn-0.43Zr合金的生物腐蚀性能

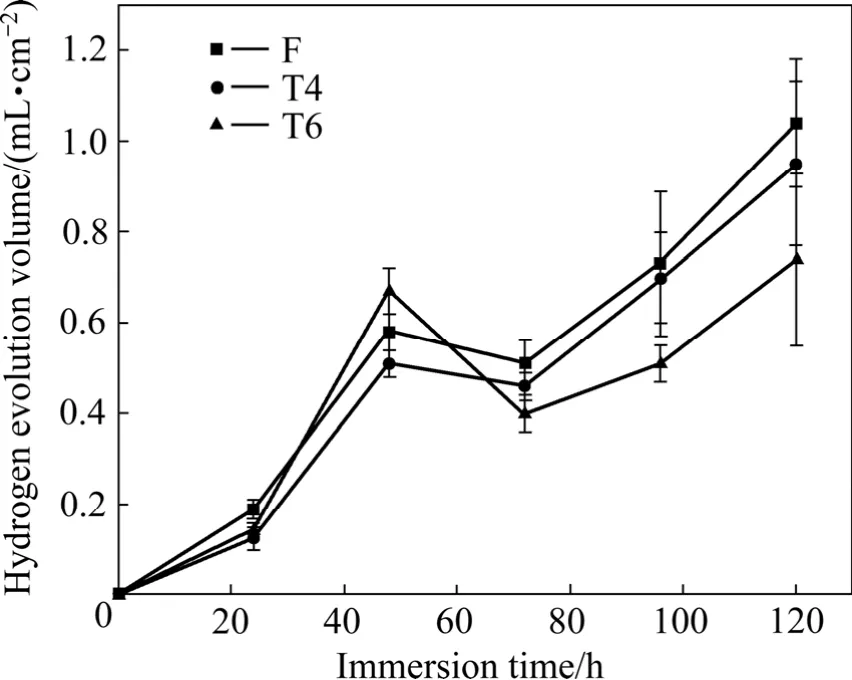

图2所示为合金在SBF中浸泡120 h的析氢曲线。由图2可看出,不同热处理状态下的合金的析氢趋势相同,但析氢量不同。F态合金析氢量最多,T4的次之,T6的则最少。且浸泡的前24 h合金的析氢量最少,随着浸泡时间的延长,氢气析出量呈上升趋势。表明合金在浸泡初期表面形成保护膜,在一定程度上抑制了合金的腐蚀。

图2 Mg-3.08Nd-0.27Zn-0.43Zr在SBF中浸泡120 h的析氢曲线Fig.2 Hydrogen evolution curves of Mg-3.08Nd-0.27Zn-0.43Zr alloy immersed in SBF for 120 h

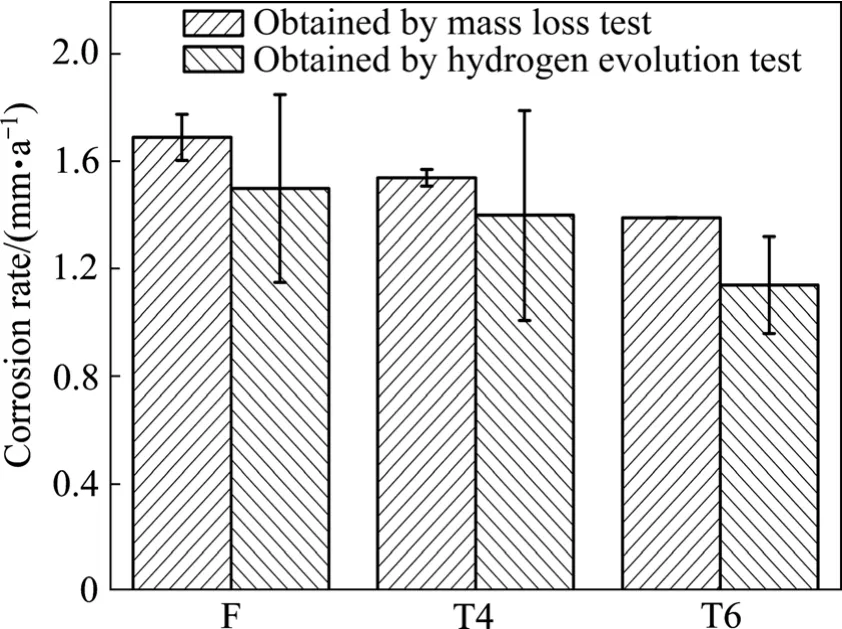

图3 Mg-3.08Nd-0.27Zn-0.43Zr在SBF中浸泡120 h后的腐蚀速率Fig.3 Corrosion rates of Mg-3.08Nd-0.27Zn-0.43Zr alloy after immersion in SBF for 120 h

图3所示为合金在SBF中浸泡120 h后质量损失测试的腐蚀速率和通过析氢实验换算得到的腐蚀速率。从图3中可以看出,两种方法获得的3种状态合金的腐蚀速率由大到小为F、T4、T6。且通过析氢实验计算出来的腐蚀速率均低于质量损失实验结果。在浸泡实验过程中,溶液中溶解了部分氢气,此外,在每次更换溶液时,也会有少量氢气释放到空气中。因此,通过氢气析出量计算出来的腐蚀速率略低于质量损失实验获得的结果。对于不同状态的合金来说,两种结果的趋势相同。

图4所示为试样在SBF中浸泡120 h后表面腐蚀产物清洗前后的宏观照片。由图4可以看出,合金表面附着一层腐蚀产物,洗去表面腐蚀产物后,合金的腐蚀表面非常均匀。F态合金表面完全被腐蚀,而T4和T6态合金表面尚有部分区域未被腐蚀,腐蚀区域形貌与F态相当。这也说明F态合金的腐蚀速率最快。

图5所示为合金表面腐蚀产物清洗后的扫描照片。由图5可以看出,F态和T4态合金的微观腐蚀形貌相对平滑,T6态照片中还存在未发生腐蚀的区域。从图4和图5中可以看出,合金在SBF中的腐蚀方式为均匀腐蚀。

对于F、T4、T6态合金来说,成分相同,晶粒尺寸相当,第二相含量及分布不同。因此,影响合金腐蚀性能的主要因素是第二相。前已述及,F态合金组织中的第二相连续分布在基体晶界周围。由于第二相的腐蚀电位比基体的腐蚀电位的高,且第二相的量较多,基体发生较为严重的电偶腐蚀。T4态合金中由于绝大部分第二相均固溶到基体中,因此电偶腐蚀程度明显减弱,且组织中存在的富Zr化合物对腐蚀也具有一定的阻碍作用[19]。而T6态合金中除富Zr化合物外,还有纳米级的析出相,进一步阻碍了腐蚀的进行。从图5(a)和(b)中均可观察到合金腐蚀表面未腐蚀的凸出的第二相,表明第二相比基体耐腐蚀。

图4 Mg-3.08Nd-0.27Zn-0.43Zr在模拟体液中浸泡120 h表面腐蚀产物清洗前后的照片Fig.4 Photos of Mg-3.08Nd-0.27Zn-0.43Zr alloy immersed in SBF for 120 h before and after removing corrosion products

图5 Mg-3.08Nd-0.27Zn-0.43Zr在SBF中浸泡120 h后洗去腐蚀产物后的SEM像Fig.5 SEM images of Mg-3.08Nd-0.27Zn-0.43Zr immersed in SBF for 120 h after removing corrosion products: (a) F;(b) T4; (c) T6

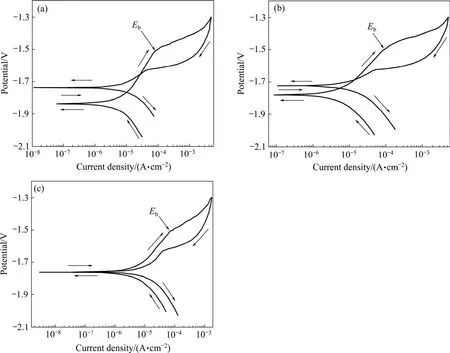

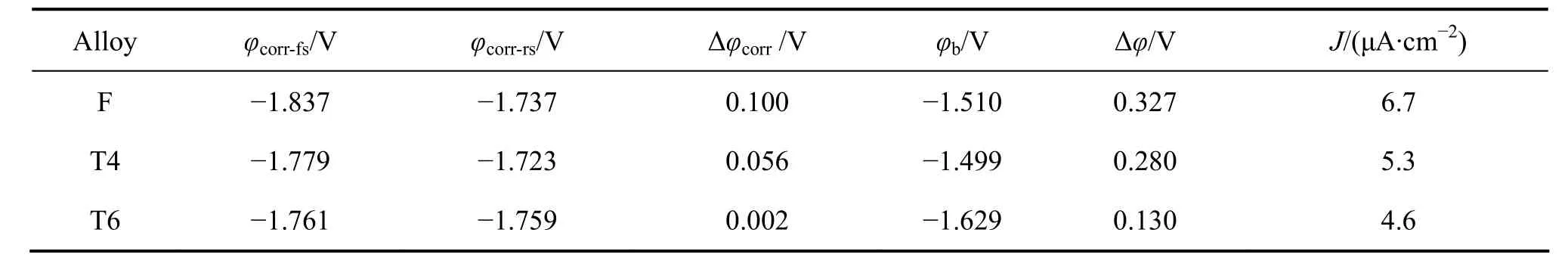

图6所示为3种状态的合金在SBF中浸泡1 h后的循环极化曲线。从图6中可以看出,3种状态合金的循环极化曲线相似:正向扫描腐蚀电位(φcorr-fs)均低于反向扫描的腐蚀电位((φcorr-rs),且在正向扫描的阳极极化区均存在一个明显的拐点。在拐点之前,随着腐蚀电位的升高,合金的腐蚀电流密度升高缓慢;在拐点之后,合金的腐蚀电流密度明显升高。拐点的存在说明合金的腐蚀产物具有一定的保护作用,拐点对应着保护膜开始破裂时的电位(φb)。这是合金在最初的24 h内氢气析出量最少的原因。

表2列出了合金在循环极化实验获得的腐蚀电位和电流密度。一般来说,正向扫描曲线代表合金未腐蚀区域的极化行为,而反向扫描曲线则与已腐蚀区域的极化行为有关[20]。本实验中3种状态的合金反向扫描腐蚀电位和正向扫描腐蚀电位差(Δφcorr)均为正值,说明已腐蚀区域的腐蚀电位高于未腐蚀区域的腐蚀电位。根据微电偶效应,电位较低的区域将受到腐蚀,而电位较高的区域受到保护。因此,腐蚀将向未腐蚀区域进行,已腐蚀区域受到保护。这就从电化学角度解释了 Mg-3.08Nd-0.27Zn-0.43Zr合金的均匀腐蚀机制。此外,3种状态合金的Δφcorr数值由大到小为F、T4、T6,表明F态合金腐蚀形貌最均匀,这也可从图4和图5中得到证实。Δφ为φb和φcorr-fs的差值,代表合金“伪钝化”区间的大小。3种状态合金的Δφ数值大小顺序与Δφcorr相同,再次证实了F态合金的耐点蚀能力优于T4和T6态合金的。从表中腐蚀电流密度(J)的拟合结果可以看出,电流密度由大到小的顺序为F、T4、T6,说明F态合金的腐蚀速率最快,T6态合金的腐蚀速率最慢,这与析氢和质量损失结果相符合。

图6 Mg-3.08Nd-0.27Zn-0.43Zr在SBF中浸泡1 h后的循环极化曲线Fig.6 Cyclic polarization curves of Mg-3.08Nd-0.27Zn-0.43Zr after immersion in SBF for 1 h:(a) F; (b) T4; (c) T6

表2 Mg-3.08Nd-0.27Zn-0.43Zr在SBF中浸泡1 h后的腐蚀电位和电流密度Table2 Corrosion potential and current density of Mg-3.08Nd-0.27Zn-0.43Zr alloy after immersion in SBF for 1 h

实验结果表明:3种状态的JDBM的耐蚀性能由小到大为F、T4、T6,而其耐点蚀的能力由大到小为F、T4、T6。从合金的显微组织可以看出,F态合金由α-Mg和沿基体晶界连续分别的第二相 Mg12Nd组成,而经过T4或T6处理后,第二相大多固溶到基体内,仅存在很少的 Mg12Nd分布在晶界处。因此,F态合金由于较为严重的电偶腐蚀致使腐蚀速率较快,而T4或T6态合金腐蚀速率较慢。此外,当合金浸泡在SBF溶液中时,表面与溶液接触,由于电偶腐蚀效应,低电位的α-Mg基体率先遭受腐蚀。当F态合金表面与溶液接触的α-Mg颗粒腐蚀完后,由于晶界处存在连续分布的耐蚀第二相Mg12Nd,在第二相未发生腐蚀前,腐蚀无法继续深入到内部的α-Mg晶粒,因此,F态合金只能一层层由表面向内部逐渐腐蚀,表现出理想的均匀腐蚀,而T4或T6态组织中第二相的体积分数很小,无法连续均匀分布在晶界处,因此,其均匀腐蚀程度不如F态的。

3 结论

1) 析氢、质量损失和电化学法获得的 3种状态Mg-3.08Nd-0.27Zn-0.43Zr合金在模拟体液中的耐蚀性能均由小到大为F、T4、T6。

2) 3种状态Mg-3.08Nd-0.27Zn-0.43Zr合金在模拟体液中的腐蚀形貌为均匀腐蚀。电化学循环极化测试结果阐明了其均匀腐蚀机理。

3) 3种状态合金的耐点蚀能力由大到小为F、T4、T6,这主要归因于第二相的含量及其分布。

[1]LAMBOTTE A.Lutilization du magnesium comme materiel perdu dans l’osteosynthese[J].Bull Mem Soc Nat Chir, 1932, 28:1325-1334.

[2]YUEN C K, IP W Y.Theoretical risk assessment of magnesium alloys as degradable biomedical implants[J].Acta Biomaterialia,2010, 6(5): 1808-1812.

[3]WITTE F, HORT N, VOGT C, COHEN S, KAINER K U,WILLMEIT R, FEYERABEND.Degradable biomaterials based on magnesium corrosion[J].Current Opinion in Solid State and Materials Science, 2008, 12(5/6): 63-72.

[4]FEYERABEND F, FISCHER J, HOLTZ J, WITTE F,WILLUMEIT R, DRUCHER H, VOGT C, HORT N.Evaluation of short-term effects of rare earth and other elements used in magnesium alloys on primary cells and cell lines[J].Acta Biomaterialia, 2010, 6(5): 1834-1842.

[5]NG W F, WONG M H, CHENG F T.Cerium-based coating for enhancing the corrosion resistance of bio-degradable Mg implants[J].Materials Chemistry and Physics, 2010, 119(3):384-388.

[6]WONG H M, YEUNG K W K, LAM K O, TAM V, CHU P K,LUK K D K, CHEUNG K M C.A biodegradable polymer-based coating to control the performance of magnesium alloy orthopaedic implants[J].Biomaterials, 2010, 31(8): 2084-2096.

[7]WEN C L, GUAN S K, PENG L, REN C X, WANG X, HU Z H.Characterization and degradation behavior of AZ31 alloy surface modified by bone-like hydroxyapatite for implant applications[J].Applied Surface Science, 2009, 255(13/14): 6433-6438.

[8]XIN Y C, LIU C L, HUO K F, TANG G Y, TIAN X B, CHU P K.Corrosion behavior of ZrN/Zr coated biomedical AZ91 magnesium alloy[J].Surface & Coatings Technology, 2009,203(17/18): 2554-2557.

[9]KEIM S, BRUNNER J G, FABRY B, VIRTANEN S.Control of magnesium corrosion and biocompatibility with biomimetic coatings[J].Journal of Biomedical Materials Research B, 2011,96(1): 84-90.

[10]MENG E C, GUAN S K, WANG H X, WANG L G, ZHU S J,HU J H, REN C X, GAO J H, FENG Y S.Effect of electrodeposition modes on surface characteristics and corrosion properties of fluorine-doped hydroxyapatite coatings on Mg-Zn-Ca alloy[J].Applied Surface Science, 2011, 257(11):4811-4816.

[11]HERMAWAN H, DUBE D, MANTOVANI D.Developments in metallic biodegradable stents[J].Acta Biomaterialia, 2010, 6(5):1693-1697.

[12]袁广银, 章晓波, 牛佳林, 陶海荣, 陈道运, 何耀华, 蒋 垚,丁文江.新型可降解生物医用镁合金 JDBM 的研究进展[J].中国有色金属学报, 2011, 21(10): 2476-2488.YUAN Guang-yin, ZHANG Xiao-bo, NIU Jia-lin, TAO Hai-rong, CHEN Dao-yun, HE Yao-hua, JIANG Yao, DING Wen-jiang.Research progress of new type of degradable biomedical magnesium alloys JDBM[J].The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2476-2488.

[13]ZHANG X B, YUAN G Y, MAO L, NIU J L, DING W J.Biocorrosion properties of as-extruded Mg-Nd-Zn-Zr alloy compared with commercial AZ31 and WE43 alloys[J].Materials Letters, 2012, 66(1): 209-211.

[14]张 佳, 宗 阳, 袁广银, 常建卫, 付彭怀, 丁文江.新型医用Mg-Nd-Zn-Zr镁合金在模拟体液中的降解行为[J].中国有色金属学报, 2010, 20(10): 1989-1997.ZHANG Jia, ZONG Yang, YUAN Guang-yin, CHANG Jian-wei,FU Peng-huai, DING Wen-jiang.Degradable behavior of new-type medical Mg-Nd-Zn-Zr magnesium alloy in simulated body fluid[J].The Chinese Journal of Nonferrous Metals, 2010,20(10): 1989-1997.

[15]NG W F, CHIU K Y, CHENG F T.Effect of pH on the vitro corrosion rate of magnesium degradable implant material[J].Materials Science and Engineering C, 2010, 30(6): 898-903.

[16]ZHANG X B, YUAN G Y, NIU J L, FU P H, DING W J.Microstructure, mechanical properties and in vitro degradation behaviors of as-extruded Mg-Nd-Zn-Zr alloy with different extrusion ratios[J].Journal of the Mechanical Behavior of Biomedical Materials, 2012, 9: 153-162.

[17]FU P H, PENG L M, JIANG H Y, ZHAI C Q, GAO X, NIE J F.Zr-containing precipitates in Mg-3wt%Nd-0.2wt%Zn-0.4wt%Zr alloy during solution treatment at 540 ℃[J].Materials Science Forum, 2007, 546/549: 97-100.

[18]FU P H, PENG L M, JIANG H Y, CHANG J W, ZHAI C Q.Effects of heat treatments on the microstructures and mechanical properties of Mg-3Nd-0.2Zn-0.4Zr (wt.%) alloy[J].Materials Science and Engineering A, 2008, 486(1/2): 183-192.

[19]CHANG J W, GUO X W, FU P H, PENG L M, DING W J.Effect of heat treatment on corrosion and electrochemical behaviour of Mg-3Nd-0.2Zn-0.4Zr (wt.%) alloy[J].Electrochimica Acta, 2007, 52(9): 3160-3167.

[20]丁文江, 向亚贞, 常建卫, 彭颖红.Mg-Al系和Mg-Re系合金在NaCl溶液中的腐蚀电化学行为[J].中国有色金属学报,2009, 19(10): 1713-1719.DING Wen-jiang, XIANG Ya-zhen, CHANG Jian-wei, PENG Ying-hong.Corrosion and electrochemical behaviour of Mg-Al alloys and Mg-RE alloys in NaCl solution[J].The Chinese Journal of Nonferrous Metals, 2009, 19(10): 1713-1719.