2013年山西煤机装备制造业走向高端智能化

2013-12-13山西省经信委装备工业处

山西省经信委装备工业处

装备研制背景

装备研制的意义

我国是世界产煤大国,约占世界煤炭产出量50%,我国煤矿开采装备制造业生产能力和规模堪称世界最大,但整体技术水平和创新能力却远落后于世界先进水平。针对我国煤机装备制造业发展 现 状, 根 据《国家经济和社会发展第十二个五年规划纲要》和《国务院关于加快培育和发展战略性新兴产业的决定》精神,加快智能制造装备的创新发展和产业化、推动煤机装备制造业转型升级、提高综采工作面生产装备的智能化水平是“十二五”期间煤机装备制造业的发展重点。

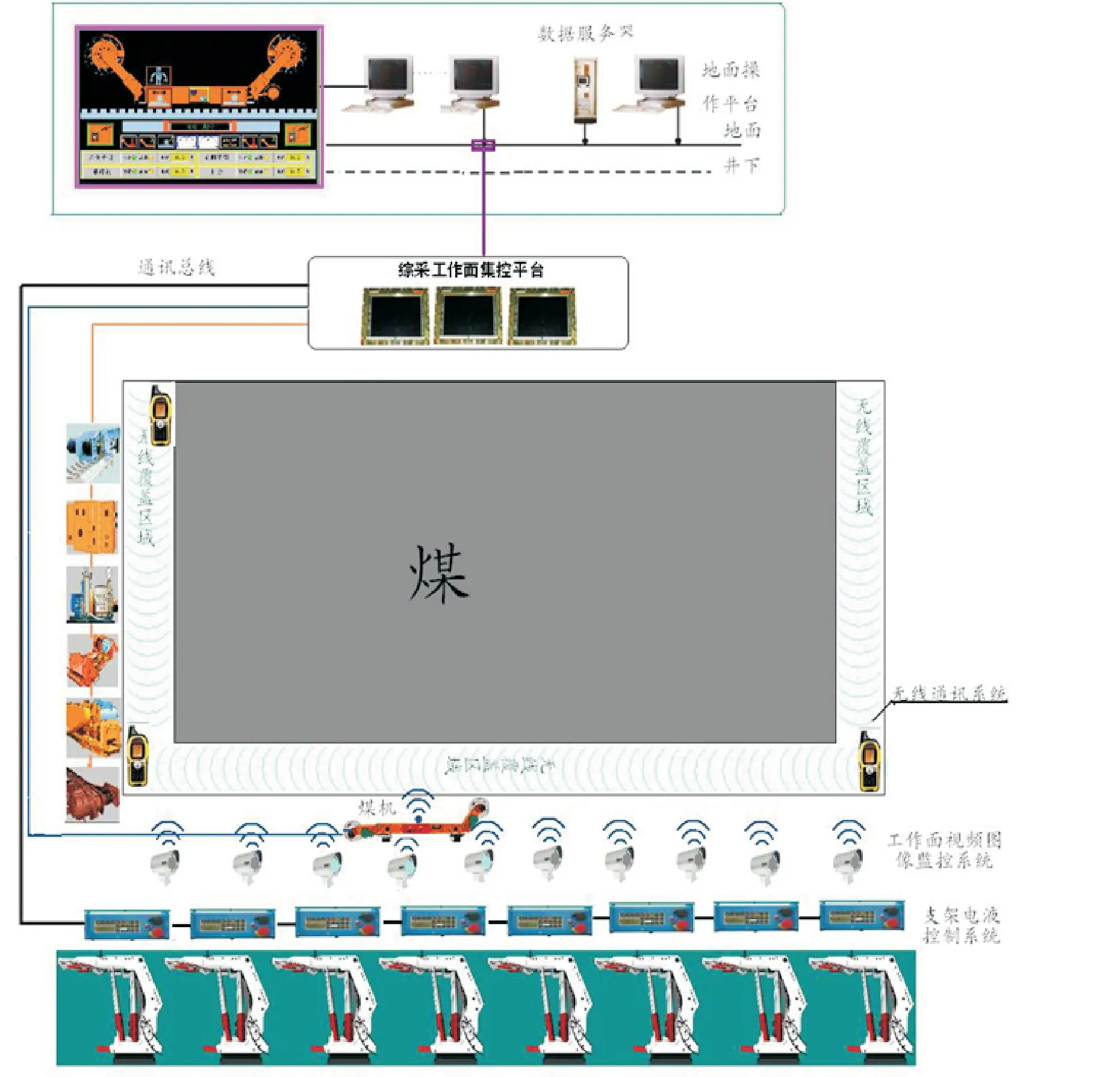

图1 工作面集控平台与通讯系统示意图

市场前景

“十二五”期间,煤炭生产以大型煤炭企业、大型煤炭基地和大型现代化煤矿为主,基本形成稳定供应格局,到2015年,形成10个亿吨级、10个5 000万吨级特大型煤炭企业;全国煤矿采煤机械化程度达到75%以上,千万吨级煤矿达到60处。

“十二五”煤炭工业新的发展形势对煤矿装备提出了更高更新的要求,同时带来了新的发展机遇。煤炭生产集约化,要求煤矿装备向成套化、高可靠性方向发展;煤炭工业安全生产,对自动化、智能化、信息化的煤矿装备需求增加。

综合2000年以来的煤炭产量倍增产生的装备更新需求、装备水平提高带来的升级需求、新建煤矿产生的新增需求和售后服务及零部件需求等因素,预计未来5年对煤机装备的需求将保持20%以上的增长率。据有关机构预测,煤矿机械装备的年需求2013年可达1000亿元,2015年可达1500亿元。

国内外发展现状

实现少人、无人的自动化采矿是当前国际采矿界研究的热点。美国和澳大利亚的煤炭企业在这方面走在前面,20世纪80年代以来, 他们在工作面采用了计算机(技术)、大功率电牵引采煤机、电液控制的液压支架和具有软启动功能刮板输送机,实现了工作面三机的自动化及井下环境安全信息实时监测。90年代开始,加拿大、芬兰、瑞典分别制定了矿山自动化方案,20世纪90年代初,加拿大国际镍公司(Inco)开始研究遥控采矿技术;1992年,芬兰采矿工业宣布智能采矿技术方案;瑞典制定向矿山自动化进军的“Grountecknik 2000战略计划”。

中国智能化采矿发展相对落后, 国内科研单位也相继开展了采矿机器人(MR)、矿山地理信息系(MGIS)、三维地学模拟(3DGM)、矿山虚拟现实(MVR)、矿山GPS 定位等方面的技术开发与应用研究, 在煤矿中的应用取得了一定的成效。2000年9月,北京开采所与北京煤机厂、德国DBT 公司等厂家合作为铁法煤业集团小青煤矿装备了国内第一个薄煤层自动化无人工作面。2004年7月,山东新汶矿业集团公司从国外引进螺旋钻机采煤新工艺,工人在工作面以外的地点操作机电设备,可完成破煤、装煤、运煤等各工序,实现了无人工作面。2005年5月,大同煤矿集团从德国DBT公司引进了一套自动化刨煤机,实现了国内首个薄煤层刨煤机综采无人工作面。

2007年10月,太重煤机有限公司研制成功我国第一台智能化电牵引采煤机。中国首个具有自主知识产权的自动化、信息化采煤工作面在潞安环能股份公司漳村煤矿正式投产,标志着中国煤炭行业高产、高效矿井建设进入新阶段。高产高效开采技术的迅速发展、综采自动化工作面安全高效综合配套技术的发展,以及大功率电牵引采煤机、液压支架和刮板输送机自动控制和工况检测与故障诊断技术的实现,使工作面自动化程度迅速提高,在地质条件较好的地方(神东地区),工作面基本实现少人、无人开采。

山西高端智能煤机装备制造具有的技术基础

高性能综采成套装备技术基础

承担了“十一五”国家科技支撑计划“年产千万吨级矿井大采高综采成套装备及关键技术”课题,课题的主要目标是研究解决千万吨级矿井大采高综采生产关键技术问题,研制开发大采高综采成套装备,建成年产1 000万吨级综采示范工作面。项目总投资42 250万元,课题由太重集团煤机有限公司和山西焦煤西山煤电集团牵头,由太原理工大学、煤炭科学研究总院开采分院、山西煤机制造有限公司、平阳重工机械有限公司、山西汾西重工机电公司、太原向明机械制造有限公司等九个单位共同参与完成,并在西山煤电集团晋兴能源公司斜沟矿成功地进行了工业试验。

在此之前,电液主控阀及立柱不锈钢包覆技术于2009年通过山西省科技厅技术鉴定。电牵引采煤机CAE技术与数字化设计系统、超重型刮板输送机CAE技术与数字化设计系统两项目于2011年1月通过山西省科技厅技术成果鉴定。

2011年8月13-14日,山西省科技厅课题相关技术成果进行了鉴定,包括:年产千万吨矿井综采工作面生产系统关键技术、大采高电牵引采煤机及其关键技术、大采高电液控制液压支架及关键技术、年产千万吨级综采工作面运输系统关键技术研究及配套设备开发、大运量长距离可伸缩带式输送机及其关键技术、矿用隔爆兼本质安全型智能负荷控制中心、可伸缩带式输送机变频调速自动张紧装置。

以上十一项鉴定成果中,其中两项鉴定结果为国际领先,其余鉴定结果均达到国际先进水平。 “年产千万吨级矿井大采高综采成套装备及关键技术”项目的研发成功及推广应用,为进一步智能化开发奠定了良好基础。

推进高端智能技术装备研究开发

2013年6月13日,由太重煤机和西山煤电牵头承担,并联合山西省内六家煤机企业共同实施的国家“十二五”智能制造装备发展专项“煤炭综采成套装备智能系统开发与示范应用”项目之“智能煤机成套装备地面验收联动”在太重煤机试车成功。

煤炭综采成套装备智能系统开发与示范应用项目,是由国家发改委、财政部、工信部共同批复的国家“十二五”智能制造装备发展专项项目,已列入国家战略新兴产业发展专项资金计划。2011年,由太重煤机和西山煤电联合申报的国家“十二五”智能制造装备发展专项——“煤炭综采成套装备智能系统开发与示范应用”项目获国家财政资金支持。

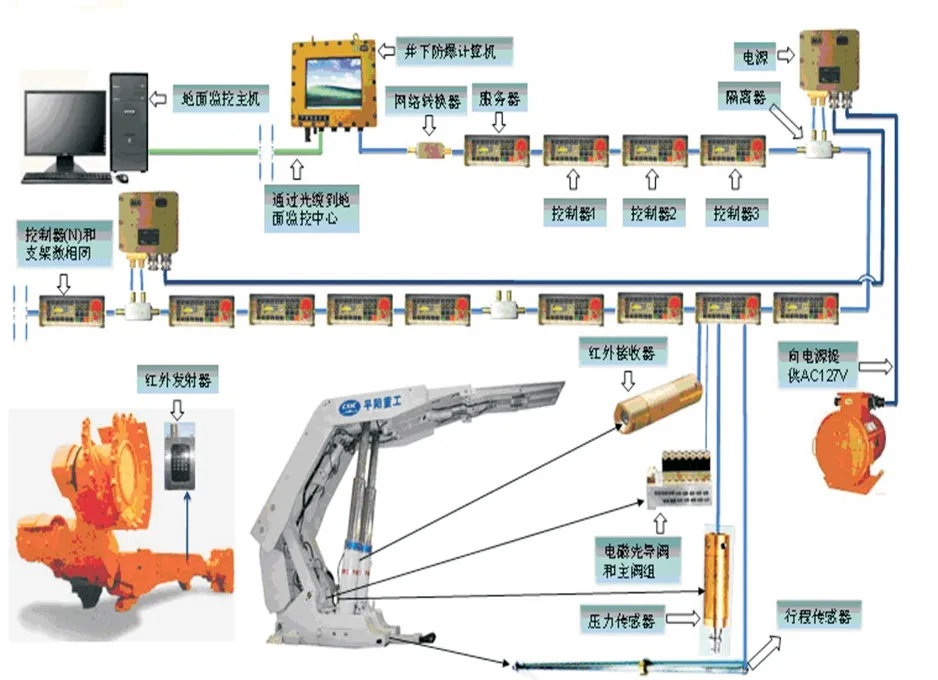

该项目由采煤机智能控制系统、支架围岩智能耦合电液控制系统、刮板运输机智能控制系统、综采工作面集中控制系统等组成。最终建成智能型千万吨级安全高效工作面,实现煤炭综采工作面自动化生产,采煤机、液压支架和运输系统智能化控制。目前已完成了综采成套装备制造及地面联合调试工作,项目已经取得阶段性成果。

经济、社会效益分析

图2 智能电液控制系统组成

经济效益

煤炭资源集约化开采的大趋势使煤炭企业对高端智能设备的强势需求成为必然。该设备每套将新增产值约3亿元,实现利税3 000万元。预计今后每年将新增同类订货3~5套,全年新增产值10亿元,实现利税1亿元。

随着我国煤炭资源整合政策的进一步实施,适用于年生产能力500~1 000万吨综采工作面成套输送设备将会有更大的市场需求,该套设备可以为制造企业带来更多的经济效益,劳动生产率也大大提高。

同时也大大提高了应用企业的经济效益。

①由于该套智能运输设备是国内自主研发,技术水平先进,打破了同类产品国内长期依赖进口的局面,为我国大型煤炭企业前期设备投入降低了成本,仅相当于国际同类产品招标价格的1/3。

②由于该套设备自动化、智能化水平的提高,因此生产效率大幅度提高,增加了煤矿企业的经济效益。

③由于该套设备采用的零部件大规模国产化,配件产品价格与国际相比更是降低了四分之三,减少了设备后期维护成本。

社会效益

提高综采技术装备水平,使我国的综采装备的技术水平接近国际先进水平、解决高端产品依赖进口的局面;

对装备使用企业可以提高生产水平、扩大生产能力、提高生产效率、降低生产成本、降低工人劳动强度、改善生产环境、提高煤炭生产的安全性;

对制造企业可以提高工艺技术水平和制造能力,带动制造企业提高管理水平和信息化程度,使产品的附加值大幅度增加,提高市场的竞争力和产品的市场占有率;

直接带动常规产品的设计、制造技术提高,使常规产品的技术含量大为增加,可靠性及自动化程度具有大幅度提高,这一点对使用企业和制造企业会产生巨大的经济效益;

项目涉及研究、工程设计、装备制造及工程示范,需要高等院校、科研院所、制造企业及煤炭生产企业共同合作。因此,可以促进产学研结合,提高多学科、多部门、跨行业的协同攻关能力。