华光电厂2093T/H“Ⅱ”锅炉尾部受热面改造

2013-12-13李安萍周朋卢爱国

李安萍,周朋,卢爱国

(山西阳光发电有限责任公司,山西 平定 045200)

引言

山西华光电厂2×600MW机组锅炉是由国内某锅炉厂生产的亚临界参数∏型汽包炉,采用控制循环、一次中间再热、单炉膛、四角切圆燃烧方式、燃烧器摆动调温、平衡通风、固态排渣、全钢悬吊结构、半露天布置的燃煤锅炉。两台机组分别于2007年12月30日和2008年2月7日投产,两台机组投产后,因实际燃用煤种与设计煤种差别较大,收到基低温发热量较设计煤种下降较多,灰分含量增加较多,造成锅炉燃烧时,一次风速、风量、烟气量、火焰中心等参数发生变化,锅炉原设计的蒸发受热面和对流受热面的吸热份额不匹配,对流受热面相对于蒸发受热面偏大。为确保对流过热器管壁温度,必须增加一级过热器减温水量,运行中一级过热器减温水量严重超过设计值,通过对受热面重新进行热力计算,决定对尾部受热面进行改造,割除部分低温过热器,增加部分省煤器面积,解决目前一级过热器减温水量偏高的问题。

1 锅炉一级过热器减温水量严重偏高原因分析

1.1 实际燃烧煤质的影响

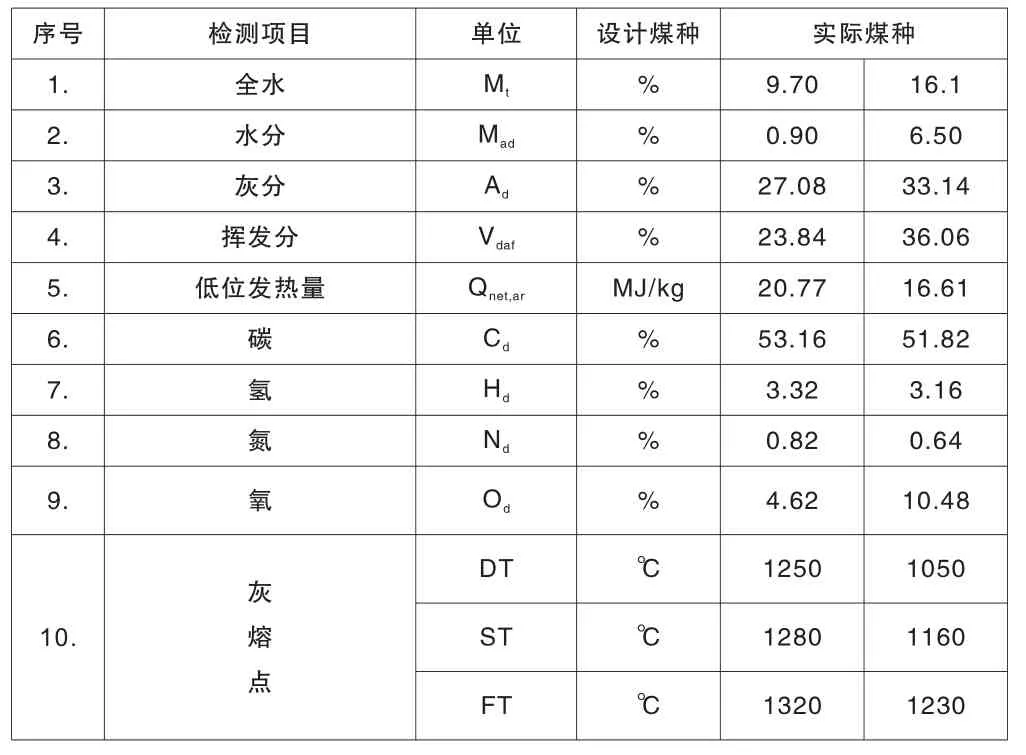

华光电厂两台600MW机组原工程设计煤种为离柳矿区所产的洗中煤及劣质动力煤种,由于煤价市场发生变化,现实际燃烧煤种较原设计煤种发生了很大的变化(见表1)。

表1 实际煤种与设计煤种煤质特性对比表

通过表1煤质各项参数对比,可以发现实际煤种低位发热量较设计煤种有很大的降低,灰分含量较原设计煤种有很大的增加,因此相同负荷情况下,产生相同的发热量需要更多的燃煤量,从而造成锅炉一、二次风速、烟风量相应增加,燃烧火焰中心上移,炉膛出口温度增加,对流换热量增加。相同锅炉蒸发量情况下,对流受热面(分隔屏过热器、后屏过热器、末级过热器、低温过热器)吸热量超过设计值,为确保受热面管壁安全稳定运行,一级过热器减温水量大幅度增加。

1.2 锅炉结构的影响

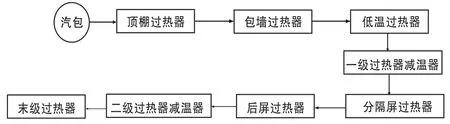

华光电厂过热蒸汽流程如图1所示,汽包产生的饱和蒸汽经过顶棚过热器,到达后烟井包墙过热器,经过后烟井上部的低温过热器,到达分隔屏过热器,在分隔屏过热器前布置一级过热器减温器,对过热汽温进行粗调节,也是主要的调温手段,对分隔屏、后屏过热器起保护作用。过热器蒸汽经过后屏过热器、末级过热器最后进入汽轮机做功,在末级过热器前布置有二级过热器减温器,主要对过热蒸汽汽温进行细调节,确保过热蒸汽出口温度。

图1 过热蒸汽流程图

通过图1过热蒸汽流程可以看出:

1)过热器一级减温器主要作用是保护屏式过热器(分隔屏、后屏过热器、末级过热器)安全运行,是过热器温度保护的主要手段。原锅炉结构是依据原煤种设计,锅炉容积、蒸汽受热面、对流受热面面积已确定,燃用实际煤种后,由于实际燃用煤种是掺烧煤,部分煤质灰熔点较低,水冷壁结焦明显,蒸发吸热量减少,造成屏式过热器吸热量增加,最后引起过热器一级减温水量持续增大。

2)从图1过热蒸汽流程图可以看出,一级过热器减温水量增加大后,在原锅炉蒸发量不变情况下,低温过热器中蒸汽流量将降低,有可能引起低温过热器管壁超温,因此过热器一级减温水量严重超标影响锅炉的安全稳定运行。

2 针对锅炉一级过热器减温水量严重偏高采取的措施

1)针对燃烧煤种的变化,运行人员及时对锅炉燃烧进行调整,首先从降低炉膛火焰中心位置出发,保证发热量前提下尽可能降低一次风速,并对每台磨四个角一次风速进行调平,提高一次风温,增大燃尽风风量,采用较细的煤粉细度等。使炉膛火焰不偏斜,不发生贴壁燃烧现象;为防止炉内火焰分配不均,不允许一台磨缺一角长时间运行。

2)针对燃烧劣质煤后蒸发受热面吸热减少,运行人员增加了炉膛吹灰器的吹灰次数,尽量保证水冷壁受热面清洁,目前每天炉膛吹灰器运行固定10次左右,为保护水冷壁管壁,降低蒸汽吹灰压力1.8mpa至1.5mpa。

3)为防止炉膛受热面结焦,华光公司针对其中一台锅炉燃烧器进行了改造,将原先水平浓淡分离改成了垂直浓淡分离,充分利用风裹粉技术,降低水冷壁周围的结焦倾向,改造后效果明显。

4)针对燃用劣质煤后,一级过热器减温水量大幅增加情况,运行人员合理调整运行方式,在负荷允许范围内,尽可能的使用旁路给水调整门,提高给水压力,增加过热器减温水量。

经过各方面多途径燃烧调整,这两台锅炉运行工况有了很大的提高,但由于劣质煤种偏离原设计煤种较大,目前一级过热器减温水量仍然严重偏高,BMCR工况下,一级过热器减温水量设计最高130t/h,实际机组负荷500MW下,减温水量已达150t/h,且已无法再提高一级过热器减温水量。

为此,原锅炉设计结构已无法适应电厂实际运行要求,为了提高锅炉的安全性和经济性,必须按实际煤种、运行情况进行热力计算和对锅炉受热面进行重新改造,从而保证这两台锅炉经济、高效和安全运行。

3 华光电厂尾部受热面改造思路及方案

3.1 改造思路

本次技术改造主要思路是依据电厂实际燃烧煤种,选取机组BMCR、ECR、50%ECR、40%BMCR四种工况,根据炉内受热面及燃烧工况进行计算,确定改造前后一级过热器减温水总量、低温过热器出口汽温、省煤器出口水温、省煤器出口烟温等参数在允许范围内,利用锅炉热力计算得到的结果对锅炉尾部受热面进行重新分配,从而达到降低一级过热器减温水量的目的。

3.1 改造方案

本次热力计算方法采用锅炉机组热力计算标准,通过热力计算得知,割除低过热器最下组,约减少受热面7 207.4平方米,增加省煤器受热面3 177 平方米,根据以上计算结果,对尾部后受热面进行了如下改造方案设计。

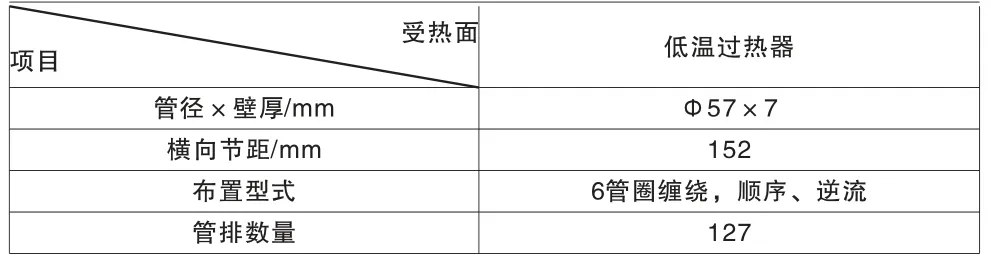

1)低温过热器

首先割除低温过热器最下组左侧包墙过热器炉墙,标高46米至53米,将最下组低温过热器管屏割除,面积720 7.4平方米,共127排。低温过热器入口联箱出口三通分叉管保留,延长接至低温过热器中组蛇型管下部入口,并对延长管组进行固定。低温过热器最下组对应的人孔门、吹灰器孔及吹灰器全部拆除,改造后的低温过热器受热面结构数据见表2。

表2 低温过热器受热面结构数据

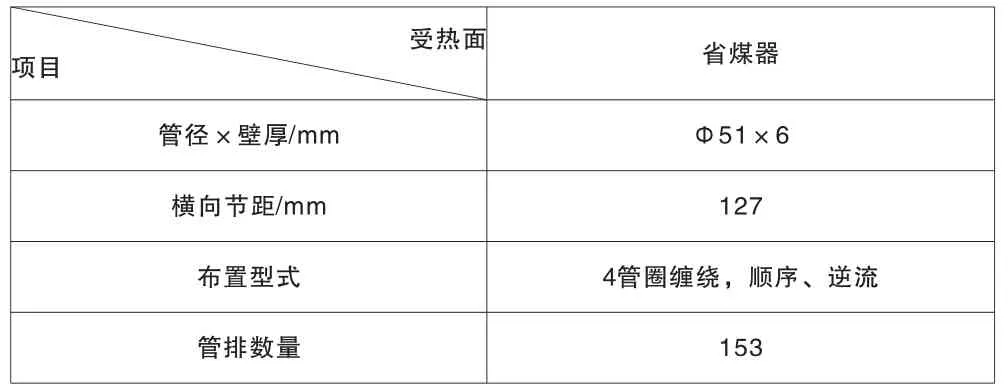

2)省煤器

将省煤器最上层蛇型管与中间联箱(四个)割开,在中间联箱下面根据热力计算结果,新增加省煤器,面积约3 177平方米,共153排。也采用4根管圈缠绕,新增加省煤器最终汇入中间联箱,省煤器管全部加装防磨瓦及防振板,将原先低温过热器最下组两侧人孔门、吹灰器移至新增加省煤器两侧,加装完毕后,恢复左侧包墙过热器,改造后的省煤器受热面结构数据见表3。

表3 省煤器受热面结构数据

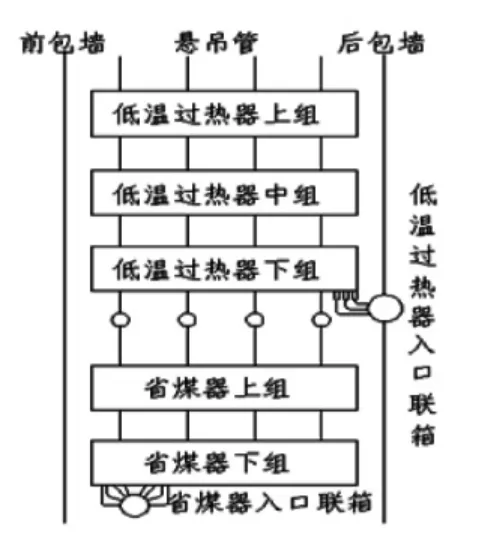

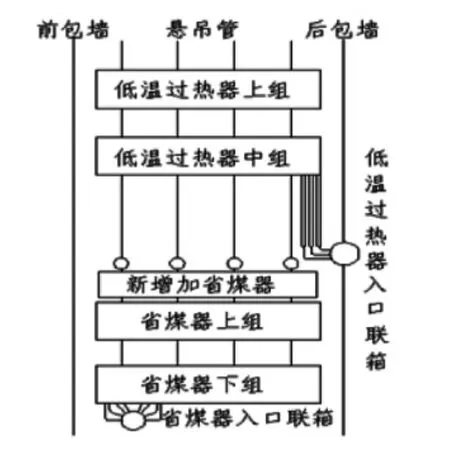

改造前后锅炉尾部受热面结构见下面图2和图3。

图2 改造前设计结构

图3 改造后设计结构

4 结语

通过对锅炉受热面改造,目前锅炉基本适应了目前实际煤种,锅炉运行状态良好,一级过热器减温水量明显减少,技术改造后机组额定负荷时一级减温水量可以控制在100t/h左右,下降幅度达1/3,效果明显。本次技术改造不足之处是锅炉排烟温度比改造前略有上升(5~10℃),总体来看,两台锅炉运行的安全性和经济性明显提高。