推进两化深度融合 打造“数字化太钢”——太原钢铁(集团)公司两化融合经验介绍

2013-12-13单祥林梁永

单祥林 梁永

太钢是我国特大型钢铁联合企业和最大的不锈钢生产企业,战略目标是建设全球最具竞争力的不锈钢企业。多年来,太钢围绕战略目标,不断加大两化深度融合力度,一方面以科学发展为主题,以转型发展为主线,以科技创新为动力,以能力建设为核心,以队伍建设为保障,全面推进“三个转变”,坚持做强主业、延伸发展、多元发展、绿色发展、和谐发展,建设全球最具竞争力的不锈钢企业;另一方面把信息技术、管理技术和制造技术相结合,及时应用到太钢生产经营全过程和管理运行的各个环节,在产品研发、制造、服务全周期管控、企业智能管控、产业链以及环境经营等方面实现数字化和集成化,最终打造成为“数字化太钢”。

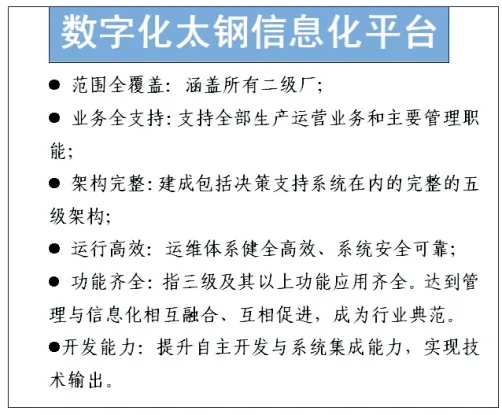

图1 数字化太钢内涵

太钢两化融合进展情况

早在2002年太钢就成立了信息化专题小组,先后与埃森哲、ORACLE、SAP公司等国际知名公司进行广泛交流,引进先进理念,并于2004年4月正式成立信息化项目经理部,组建项目实施团队。同年,在埃森哲咨询公司的指导下,完成了太钢信息化规划的总体设计,包括管理变革方案、应用系统解决方案、软件评价体系、实施纲要、效果评价体系、IT治理结构、信息化战略规划和愿景目标、太钢信息化基础设施架构等八项方案设计成果。同时,提出了太钢基于企业能力模型的、以不锈钢为代表的、具有冶金行业特点的五级系统架构。太钢在进行合理规划和架构设计的基础上,从2005年6月开始进入信息化一期项目的实施阶段。实施内容包括ERP系统、MES系统、计质量系统、OA系统、网络集成、链路建设、机房改造等一期信息化项目,其中ERP包括财务与管理、营销管理、生产与计划管理、质量管理、采购与库存管理 等模块。2006年7月一期项目全部成功上线并稳定运行,实现了“销产一体,管控衔接,三流同步”的预期目标。借鉴一期实施经验,持续推进二期项目实施,陆续完成了决策支持(BW)、设备管理(PM)、资金管理、国贸ERP系统定制开发、外部客户WEB查询系统开发、营销经贸公司ERP功能扩展、ERP系统与临钢系统交互的集成开发、价值工程(VE)、硬件升级、扩容以及SAP和三级系统数据归档等十余项二期项目。

进入“十二五”以来,太钢在“两化”深度融合的大背景下,及时优化太钢信息化规划。从2011年10月31日正式启动,经过4个多月的项目实施,完成了全部规划优化任务,即从组织、作业流程、信息化功能、未来发展与现行问题的层面进行分析诊断,涵盖了八大领域,即“一体化产销体系、经营绩效分析管理、供应链管理、客户关系与电子商务管理、企业资产管理、人力资源管理、信息基础建设以及能源环保管理”等。

太钢信息化基础建设

信息化基础平台是太钢两化深度融合发展的基础,它为太钢ERP、MES、OA、计质量等业务应用系统搭建了底层的基本硬件支持平台,主要包括机房、服务器和网络、安全、网管和运维等几个主要组成部分,并建立网络、安全和运维三大体系作为稳定运行保障。

中心机房

中心机房长21.6米,宽14.4米,占地超过300平方米。整个机房规划放置五列机柜,其中第一列、第三列和第四列为标准服务器机柜,第二列为网络和配线机柜,第五列为小型机机柜。整个机房采用双路UPS供电,为每个机柜提供两路独立的电源,提高了系统的可靠性。机房内配置了4组大功率的机房专用空调,使机房温度时刻保持在恒定范围内,提高了系统的稳定性。机房内还部署了新风循环系统,一方面通过空气流通加快机房内设备的散热,另一方面为机房提供正压,保证了机房的洁净度。此外,机房内还部署了完善的门禁和监视系统,提高了机房的安全性。

图2 中心机房

各个系统服务器配置介绍

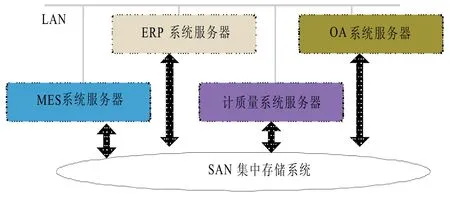

服务器系统主要包含ERP、MES、计质量以及OA等系统的建设,四个应用系统通过以太网进行数据交互和传递,各系统的关键数据均集中存储在SAN存储系统中。服务器系统逻辑架构图:

图3 服务器系统逻辑架构图

网络系统集成情况

网络系统的建设包括对原有网络平台的改造以及新设备的部署等,涉及到16个二级节点以及200多台交换机,根据太钢现有的复杂链路现状,设计了太钢31条主干光缆路由;经过大量的充分准备工作,顺利完成了太钢全厂IP地址的规划、网络中心机房的迁移、二级设备的部署以及全厂IP地址的切换。

太钢信息化系统集成和模式创新

太钢首次提出“基于企业能力模型的、以不锈钢为代表的、具有冶金行业特点的五级系统架构以及整体设计、流程优化、IT支撑、管理配套的信息化建设方法论”,同时建立了基于特征属性及多项约束的不锈钢生产计划平台。

太钢创造性将可配置特性与不锈钢企业生产工艺特点有机结合,建立了柔性的钢铁产品主数据及个性化产品质量证明书体系。

太钢在原OA系统的基础上自我研发,采用基于无线传输的认证和加密技术,实现了太钢无线移动办公功能,增强了公文管理、公函管理、生产经营日报等内容,此系统既能保证信息实时传输、又能保证系统安全,极大地促进了信息系统的使用和信息展示的多元化。

太钢在产品研发、科技创新方面,建立了“太钢不锈技术创新信息支撑平台”和“太钢职工标准化操作技术比武考试平台”。

太钢在生产过程、企业管理智能管控方面,完成了与MES配套的物流和仓储管理以及生产工器具管理系统。

太钢在环境经营方面,建立了能源环境监控系统。

两化融合典型案例介绍

太钢在产业链集成方面,实施完成了矿山系统(上游产业)整体信息化和不锈钢管、精密带钢(下游产品)以及型材改造三厂整体信息化

太钢不仅对所有钢铁生产主线建设完成了ERP、MES以及计质量、检化验等信息系统,而且贯通到上游工序如:太钢矿山企业、延伸到下游工序(如不锈钢管、精密带钢等),完全实现了企业间(集团下各分子公司)的产业链集成,达到信息协同、资源协同、业务协同、市场协同的总目标。

太钢矿山系统整体信息化

2008年10月—2009年10月,太钢采用SAP矿业解决方案,利用一年的时间在ERP系统中实施完成了包括生产管理(PP)、质量管理(QM)、设备管理(PM)、财务管理(FI)、成本管理(CO)、销售管理(SD)、采购与库存管理(MM)等模块在内的信息系统,同步上线了计质量系统。太钢矿业信息化项目的成功上线,使产品发运、生产、质量、采供、设备等各种信息传递及时准确,并达到物流的有效控制与追溯;实现企业资源计划下各种业务信息透明、高效,为精细管理提供有力的手段,标志着太钢数字化矿山建设进入了新的阶段。

太钢不锈钢钢管、精密带钢以及型材改造三厂整体信息化

太钢不锈钢钢管、精密带钢以及型材改造三厂整体信息化是太钢完全进行自主实施开发,于2011年4月全部上线运行。包括ERP、MES、检化验等多系统实施及无缝集成。

该项目实施完成后,标志着太钢信息化从钢铁生产上游(矿山系统)-钢铁生产主线(焦化、烧结、炼铁、炼钢、轧材)-钢铁生产下游(如不锈制品)整体产业链完全集成,实现信息协同、资源协同、业务协同、市场协同。

广东太钢不锈钢加工中心信息化

广东加工中心是2007年由台湾建锠控股创建的钢材产品加工配送企业,主要经营不锈钢产品,并可进行开平切板、分条覆膜等加工业务,对外开展仓储管理、进出口以及技术服务等业务。

2011年太钢出资收购了台湾建锠控股的股份,更名为广东太钢不锈钢加工配送有限公司。为了尽快使新公司纳入统一管理体系下,太钢依靠自己的IT力量经过半年时间彻底甩掉原建锠系统,建立了一个功能完善的ERP系统。实施范围包括销售、生产、采购与库存、质量、财务、成本六大模块。并增加了PDA在原料收货、生产投料与收货、产品拣配与出厂的全过程功能应用。特点如下:

!采用PDA和二维条码技术,加强了实物的管控,提升货物拣配、装运、出厂的审核效率和准确性,实现了系统的物流全过程管控。

!实现与太钢股份系统的紧密集成和数据共享。实现股份公司关联交易采购的自动处理,简化了业务人员的系统操作。

!实现了SAP实名用户对PDA端的延伸使用和管理。

广东太钢不锈钢加工中心信息化项目的实施完成,使太钢在产业链管理信息方面取得了又一个新目标,大大提升了太钢不锈管理水平,为建设数字化太钢再上新台阶。

太钢在采购销售方面,除了在ERP系统利用MM、SD模块实现采购和销售管理的基本功能外,还自主开发了招投标管理、客户自助服务平台以及供应商寄售物资网上超市,并与ERP系统无缝集成。

招投标管理平台

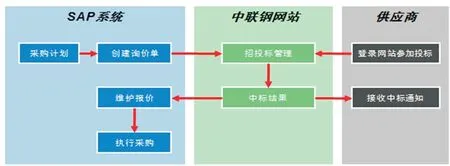

即在网上招标方面,与中联钢网站合作,实现SAP系统询价单产生后的一切招标管理工作,招标完成后将招标结果返回SAP,并进行维护报价等处理。自动发标方面,开发实现了询价单审批通过后,自动发标至供应商,与供应商责任人手机绑定且短信通知。(见图1)

图4 招投标创新开发图示

客户自助服务平台

它是太钢在SAP提供基础数据的平台上进行创新,开发了一套基于INTERNET的客户销售信息查询系统。(见图2)

图5 太钢客户自助服务平台示意图

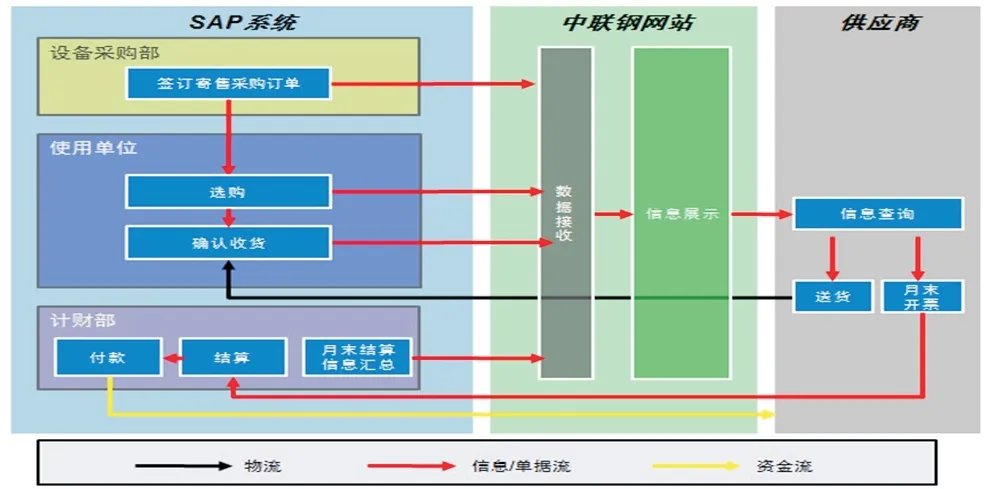

供应商寄售物资网上超市

2011年,太钢继续借助中联钢网络优势系统,自我创造性开发了“供应商寄售物资网上超市”服务平台,有效缩短了寄售物资领用周期50%;减少了寄售物资在采购结算过程中采购员80%和库管员50%的工作量;方便了使用单位对寄售物资信息实时查询和需求提报;有效地降低了库存资金占用。为寄售采购物资范围进一步扩大,继续降低库存资金占用提供良好的系统基础。

图6 太钢-供应商寄售物资网上超市示意图

太钢两化融合取得的成效

太钢于2006-2008年连续三次入选“中国企业信息化500强”;2006年度获得中国企业信息化“重大信息化建设成就奖”;2007年度获得“最佳管控一体化奖”;2008年在中国信息协会和《中国信息界》举办的“信息改变中国——中国信息化30年”活动中,太钢被评为“中国信息化建设杰出贡献单位”;2009-2012年连续三次荣获“山西省国资委信息化工作先进单位”称号;2010-2012年连续两次在钢铁行业两化融合评估中处于“协同与创新”阶段(属于最高级);2012年被国家科技部命名为“制造业信息化科技工程应用示范企业”、山西省科技厅命名为“山西省‘十一五’制造业信息化科技工程重点示范企业”。