炸药装药在落锤撞击下的应力测试方法研究

2013-12-10王世英

王世英

(西安近代化学研究所,陕西西安710065)

0 引言

炸药装药在成型加工、储存运输、战场使用等环境下,经常性地要经受撞击、振动等冲击载荷,对于炸药装药而言,这些冲击载荷的宏观表现为加载应力和响应应力。而落锤加载装置是模拟炸药装药在冲击载荷作用下应力响应的常用试验手段,该试验可以模拟装药件在低速撞击应力加载下的响应,但如何实现对响应应力的可靠表征,以此分析判断炸药装药的安全性,需要针对落锤加载试验系统,建立稳定、可靠的应力测试方法。

1 落锤撞击加载实验系统特性分析

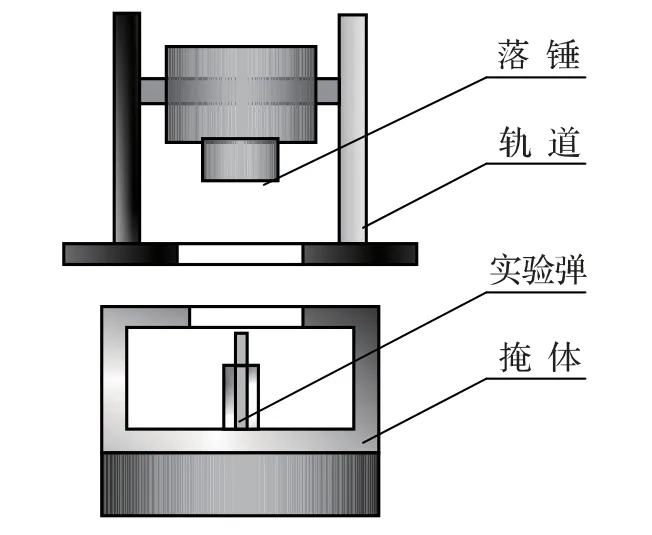

落锤实验装置包括锤头、炸药装药实验弹、应力测试系统等组件,其功能是模拟炸药装药受到的外界应力加载刺激,通过锤头的质量和落高来控制刺激量,实现对炸药装药的模拟应力加载,利用测试系统对其响应应力进行测试。实验装置如图1 所示。为使该系统测得的应力波形稳定、重复性好,通过分析落锤实验系统的应力刺激及响应过程,得到了系统的加载特性[1]。

图1 落锤加载实验系统

表1 大落锤撞击加载装置的主要特性参数

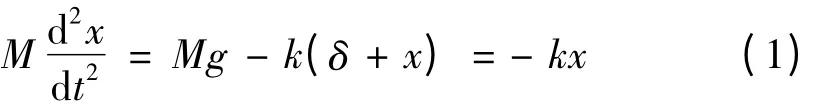

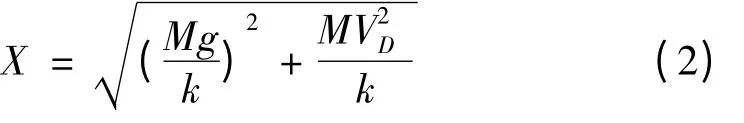

大落锤的工作原理可简化为图2 的一个弹性体的模型来描述。由于重锤质量远远超过实验弹的质量,因此所有的质量都概括为重锤的质量M,并视为刚体。在研究炸药的撞击起爆实验中,落锤的体积要比药柱的大得多,落锤对炸药药柱的加载是通过柱塞(活塞)实现的,只有通过活塞才能将落锤的加载应力集中作用于炸药装药上。

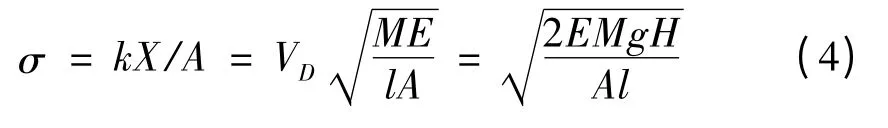

对实验弹各种材料组件的弹性概括为一个刚度为k的弹簧,简化成一个弹簧振子来处理,设位移轴OX轴竖直向下为正,平衡位置为原点,平衡点距初始位置的距离可由下式决定:Mg = kδ,其中δ 为弹簧振子初始位置到平衡位置的距离。该振子的运动方程为

如果用长度为l,截面积为A,弹性模量为E 的

图2 大落锤加载的简化模型

弹性体来代替弹簧,则

弹性体的最大应力为

所以,当装药条件确定时,落锤加载应力和应力率可简化为

当K1,K2为常数时,炸药装药的响应应力σ 与成正比,但是,考虑到炸药装药约束体中的密封或缓冲材料,一般σ 与的关系为

其中a,b 为与系统材料有关的常数。

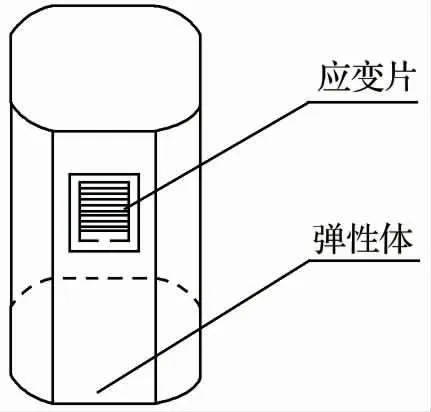

2 炸药装药测试件约束状态分析

炸药在实际应用过程中,药柱一般处于一维或三维这两种约束状态。一维约束,即只对炸药柱的轴向施加约束,落锤试验中的药柱的装配类似图3 (a);三维约束,即对炸药柱的轴向和施加约束,落锤试验中的药柱的装配类似图3 (b)。

图3 中药柱两端均加入聚乙烯垫。在战斗部实际装药状态下,炸药与壳体或其他金属部件之间都要有缓冲层,用于提高炸药装药的抗冲击振动以及安全性等,所以,为了模拟这种状态,便在活塞与炸药之间加入一个弹性模量和屈服强度与炸药接近的聚乙烯垫。

图3 实验弹装配示意图

3 测试系统

落锤撞击加载时落锤的运动方式为自由落体,其加载前的下落速度可直接计算得到,又考虑到落锤的撞击属于低速加载且过载加速度为恒定值,故重点对落锤撞击的加载应力(刺激量)和作用后炸药装药(药柱)的响应应力(响应量)进行测试[2]。应力的测量采用应变式压阻传感器,数字采集系统采用瞬态存储示波器,最大采样速率为1 GS/s,4 通道,可实现数据的存储和转换。

为了使测试系统更好地满足炸药装药落锤撞击起爆加载与相应信号采集的要求,需对传感器的制作和安装进行特殊或专门设计。

3.1 应力测量方法

炸药装药撞击实验中,在撞击作用下炸药内部产生相应的应力[3],由于装药密度的不均匀性,使得各点应力大小也不尽相同,即使同一横截面上的应力也不可能完全一致。尤其在炸药内部存在目测可见缺陷时,应力分布与缺陷尺寸、位置等因素有密切关系。所以仅对炸药端面附近的平均应力进行测量。应力传感器平均应力计算为

式中:σcp为炸药端面附近平均应力;F 为力传感器测得的冲击力;S 为炸药装药截面面积。

3.2 测力传感器的设计与制作

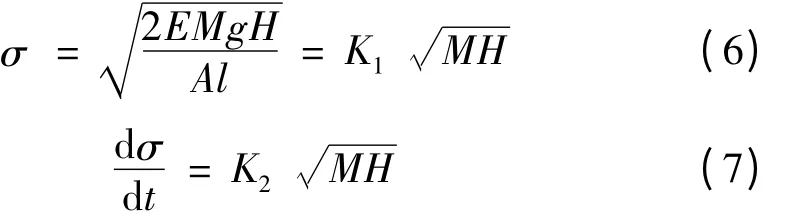

根据炸药装药落锤撞击加载的特性指标并考虑实验弹的结构特征[4],首先对测力传感器的量程进行估算设计:当落锤的重量和加载落高一定后,在轴向加载作用下,药柱轴向端面的应力与药柱的直径直接相关,选落锤重量400 kg、落高2.5 m,按图3 形式加载时,利用式(6)计算炸药端面的最大加载应力,计算结果见表2。

表2 传感器量程

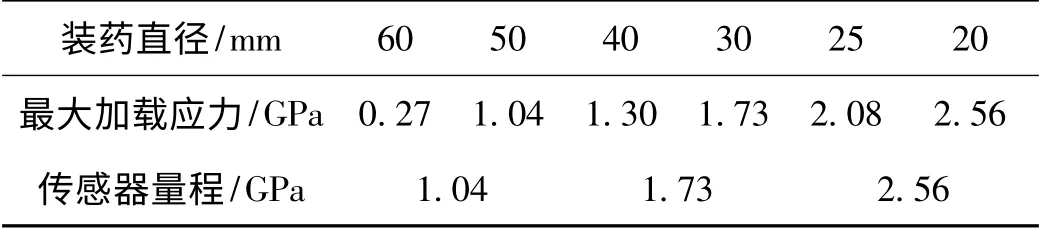

由表2 可知,传感器的量程3 GPa 应该能满足落锤撞击加载实验测试的要求,据此设计的传感器如图4所示,其结构是将量程3 GPa 的应变片贴于高强度钢质弹性体表面上,钢质弹性体的外形为棱柱形,传感器的标定利用力标定机标定,其标定精度可达千分之一。

图4 棱柱形应变式力传感器

3.3 测试传感器的安装及测试系统构成

实验弹与传感器装配过程中,单发实验安装两个传感器,其中一个与上活塞相连,见图3,目的是测定落锤对炸药装药的加载应力;另一个与下活塞相连,目的是测定炸药装药的响应应力。严格来说,上传感器测得的应力仍然为炸药的响应应力,但在本实验弹的炸药装药结构及应力测试结构状态下,可将其近似为加载应力来处理,这样得到的结果对于炸药的应用来说应该是有安全裕度的;另一方面,虽然传感器未与炸药端面直接接触,但因活塞选用高强度的弹性体,其弹性模量要比聚乙烯垫和炸药的弹性模量高2 ~3 量级,所以传感器测得的加载应力和响应应力可近似作为炸药装药的撞击加载和响应应力来处理。

3.4 落锤加载和响应应力—时间曲线的测试

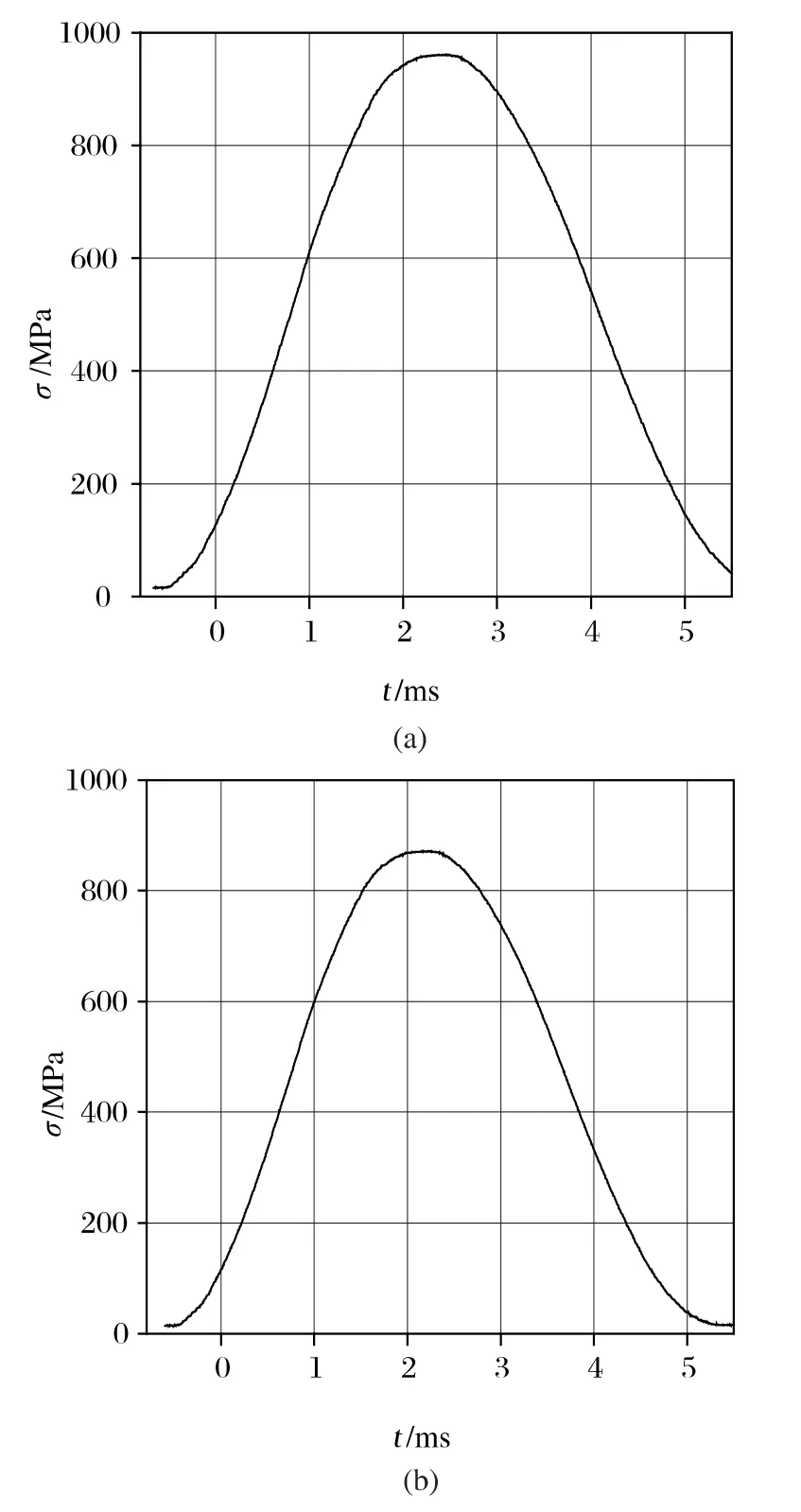

采用图3 (b)的实验弹结构,对φ40 mm×40 mm的铸装B 炸药装药进行了落锤加载和响应应力-时间曲线的初步测试,实验所采用的壳体、聚乙烯垫及活塞的尺寸如下:壳体壁厚17.5 mm、外径φ75 mm、内径φ40 mm、高150 mm;上下聚乙烯垫为φ40 mm ×5 mm(与装药接触没有间隙);上活塞φ40 mm ×115 mm,下活塞φ40 mm×40 mm。实验时落锤的质量选400 kg,落高为1800 mm。图5 为示波器记录的典型炸药未点火起爆的加载和响应的应力—时间曲线,其中图5(a)为应力加载曲线、图5 (b)为应力响应的曲线;图6 为示波器记录的典型炸药点火起爆响应应力—时间曲线。

从图5 (a)炸药装药未起爆时示波器记录的落锤加载应力—时间曲线可知,加载曲线平滑,当落锤加载到最大值后,按与上升沿基本对称的曲线卸载,图5(b)炸药装药未点火起爆时示波器记录的响应应力—时间曲线在形状和平滑程度上与加载曲线基本一致,加载上升沿和卸载下降沿也是对称的,这说明实验弹各组件可当作弹塑性体来处理;加载和响应时间在毫秒量级,接近于炸药装药在加工、使用过程中受到的撞击、振动的外界刺激的时间,加载过程与理想状态比较接近,完全能够满足于落锤撞击模拟加载实验的要求[5-6]。

图5 未爆应力-时间曲线

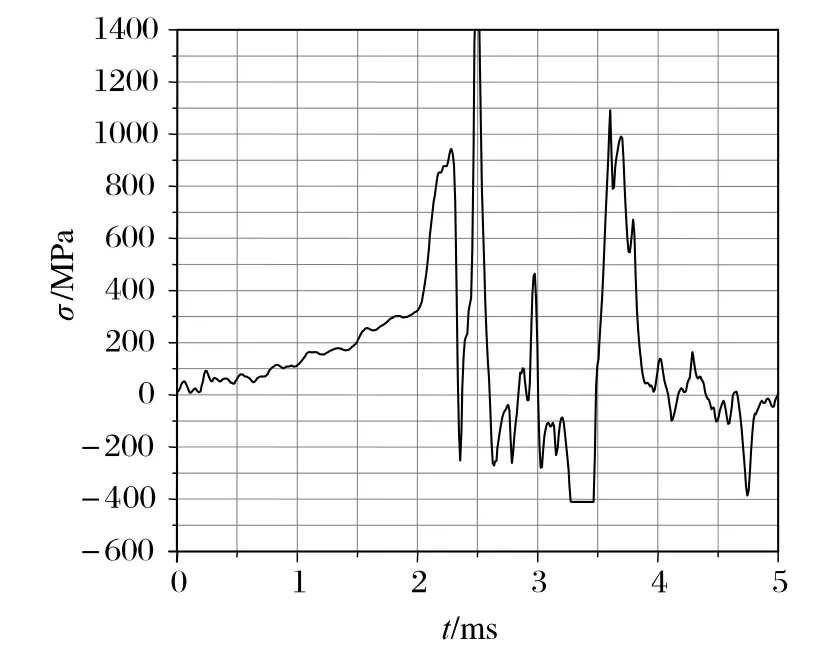

由图6 炸药装药起爆时示波器记录的炸药装药响应应力—时间曲线可知,响应的初始阶段应力上升平缓,2 ms 时应力形成跳跃,炸药装药产生起爆,随后传感器损坏,形成无规则跳跃,测试结果与实验现象相符。

图6 爆炸响应应力—时间曲线

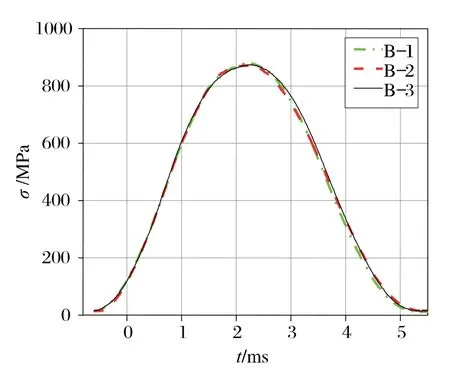

图7 B 炸药重复的加载应力—时间曲线

图7 为落锤质量选400 kg,落锤落高1800 mm 时三发φ0 mm×40 mm 铸装B 炸药装药的未爆时传感器测得的加载应力—时间曲线,从图中可以看出其加载应力和加载时间重复性很好,所以用大落锤撞击加载实验系统测试的实验结果可以用于对比和分析。

为了检验测试系统的稳定性,对81 发未爆B 炸药的落锤试验结果进行了最大加载应力与落高拟合,拟合结果符合公式(8)的关系,拟合点应力-落高关系见图8,从图中可以看出,81 发试验所测的应力与落锤落高的拟合系数可达0.99,重复性较好。

图8 铸装B 炸药未爆应力与落高关系

3.5 测试系统误差分析及计算

应力测试系统的误差主要来自:波形记录仪,12 Bit,精度误差<1%,选用的YE3817 应变放大器的误差为±0.3%;自制应力传感器的综合误差<2%。因此应力测试系统误差为

4 结论

落锤加载应力及响应应力测试系统可以满足炸药装药撞击、振动等冲击响应的测试要求,系统满足重复性高、稳定性好以及测试系统误差小等特点。

[1]王世英,胡焕性. B 炸药装药发射安全性落锤模拟加载实验研究[J]. 爆炸与冲击,2003 (3):84 -87.

[4]胡绍巧,张奇,向聪,等. 装药落锤冲击实验载荷特性研究[J]. 振动与冲击,2010 (12):133 -135.

[3]程啟华,李永新,卜雄洙. 火药颗粒撞击应力测试技术[J]. 弹道学报,2008 (3):35 -39.

[4]陈力,丁雁生. 炸药装药撞击起爆低速气炮模拟实验系统[A]. 第三届全国爆炸力学实验技术交流会论文集[C],2004.

[5]董学新,朱伏先,王贵桥. 仪器化落锤冲击试验曲线分析[J]. 材料开发与应用,2009 (3):49 -52.

[6]高立龙,牛余雷,王浩,等. 典型炸药柱的400kg 落锤撞击感度特性分析[J]. 含能材料,2011 (4):78 -81.