炭-炭复合材料耐高温和高速粒子烧蚀/侵蚀研究*

2013-12-10王德文杨月诚査柏林何小鹏

王德文,杨月诚,査柏林,何小鹏

(第二炮兵工程大学,西安 710025)

0 引言

固体火箭发动机绝热材料的工作环境十分恶劣,要经受高温高压燃气的烧蚀和凝相颗粒的冲刷,因此防热抗烧蚀材料的烧蚀性能研究一直都是倍受关注的问题。C/C复合材料克服了一般炭-石墨材料强度低的缺点,既保持了石墨的耐高温性能,又具有高比强度和低烧蚀率,成为一种良好的抗烧蚀材料和耐高温结构材料,广泛用于固体火箭发动机(SRM)喷管、火箭重返大气层系统的防护罩以及导弹的端头帽等,分析C/C复合材料的烧蚀特性是亟待解决的热点问题。

碳-碳复合材料是用碳(石墨)纤维或织物为增强材料,用沉积碳或浸渍碳为基体制成的复合材料。碳在高温下升华,吸收热量。而且碳还是一种发射率较高的材料,它能以表面热辐射的形式耗散掉大量的气动热,因而具有很好的抗烧蚀性能。它不但能在本身的高温蒸发中吸收热量,而且还能在由于高速热气流冲刷而流失的过程中带走大量的热量。本工作利用液氧煤油的混合燃气为工作气体,对C/C复合材料进行耐烧蚀实验,并对实验结果做了初步的讨论。

1 模拟烧蚀实验

1.1 实验方法

将作为燃料的煤油和作为助燃剂的氧气混合燃烧,形成高压燃气。在燃气中加入Al2O3颗粒来模拟固体火箭发动机排气环境(SSRM)。通过喷管将燃气加速至超音速,产生带粒子的高温高压工作燃气。其中氧气流量为45m3/h,压力为1.2 MPa,航空煤油流量为 27L/h,压力为 1.5MPa。

1.2 实验参数

本实验所采用的试件为3D炭纤维预制体结构的化学气相沉积制备的C/C复合材料,密度为1.75g/cm3。Al2O3粉末的粒径取 200~400目,即 37.5~75μm。其他实验参数如表1所示。

表1 烧蚀实验参数

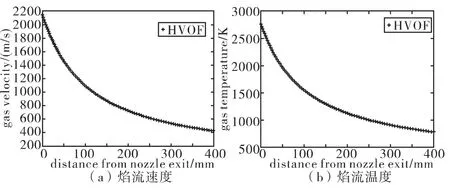

2 燃流温度与速度分布

在本实验条件下,超音速火焰出口处射流平均温度可达2800K,气流速度约2150m/s,粒子速度约为600m/s,焰流高速流出喷枪后,进入大气,形成湍流焰流。焰流的各气动参量,在其横截面分布并不是均匀的,焰流中心和焰流边缘之间差别较大,从焰流中心至边缘,各气动参量呈抛物线分布,并且具有相似性。为了研究的方便,通常以轴心线处的气动参量来表征焰流的特征,焰流轴心线处的速度可用式(1)表达[1]。

式中:Vg为焰流的速度;Ve为喷管出口处焰流的速度;re为喷管出口半径;x为离喷管出口的轴向距离;α为焰流扩展角,焰流外边界夹角称焰流扩展角;θ为无因次温度,为喷管出口焰流温度与大气温度之比。

式中:Te为喷管出口焰流温度;Ta为大气温度。

焰流轴心线处的温度可表示为:

式中:ΔTg=Tg- Ta;ΔTe=Te- Ta;Tg为焰流温度。

超音速火焰焰流出口速度和温度为2150m/s和2800K,焰流扩展角为6°。实验环境温度为假定恒温303K(30℃),计算的焰流轴心处的速度和温度如图1所示。

图1 理想状态下焰流轴心线速度和温度

3 烧蚀分析与讨论

炭/炭复合材料的主要组分为碳,碳的化学潜热为59450kJ/kg。碳的汽化温度很高,大约为3300K。在本实验条件下,烧蚀距离为10mm,烧蚀火焰中心温度在2500K左右,气流速度约2000m/s,粒子速度约为800m/s,故试件主要受热化学烧蚀(氧化)和机械剥蚀两部分的影响,在氧煤油燃烧后的高温高速射流中,C/C复合材料表面的热化学反应非常复杂,在不同的烧蚀区具有不同的烧蚀机理:

1)在火焰燃流边缘,当温度达400℃后,碳与材料表面孔隙中的氧开始发生氧化反应,此时在烧蚀边缘由于空气中富含氧气,烧蚀过程中为富氧反应。采用法国JY公司生产的TRIAX550光谱仪对燃烧产物进行验证,此时产物主要是二氧化碳和一氧化碳,故化学方程式为:2C+O2→2CO,2CO+O2→2CO2。

2)在火焰中心处,由于燃流温度达到2500K左右,在此高温环境下,烧蚀中心处除了氧化反应外,还存在碳和二氧化碳间的反应,生成一氧化碳气体,消耗部分碳。即CO2+C→2CO加速了碳材料的消耗,从而在烧蚀中心处,烧蚀率显著增大,产物主要是一氧化碳。

3)在烧蚀边缘和烧蚀中心的过渡区,随着温度的不断升高,反应由开始的以氧化反应为主向由碳和二氧化碳反应生成一氧化碳的反应过渡。

4)在加粒子的射流冲蚀下,经光谱仪验证,燃烧产物主要是一氧化碳。由于Al2O3粒子温度高,速度大,C/C复合材料的消耗主要是机械剥蚀为主。

C/C复合材料烧蚀实验的SEM形貌如图2~图3所示。实验一在燃气中未加粒子,焰流与试件法线平行的烧蚀条件下,由于基体的密度小于纤维的密度,基体的后退率大于纤维的后退率,随着热化学烧蚀的进行,复合材料的基体相对快速消耗,结构表面的纤维突起将越来越明显,而使得纤维几乎完全裸露,在烧蚀中心区,预制体结构成网状裸露出来(如图2(a)所示);在烧蚀界面处,由于燃流横截面温度和速度梯度大,化学反应速率由燃流中心向外逐渐降低,纤维断面呈锥形(如图2(b)所示)。

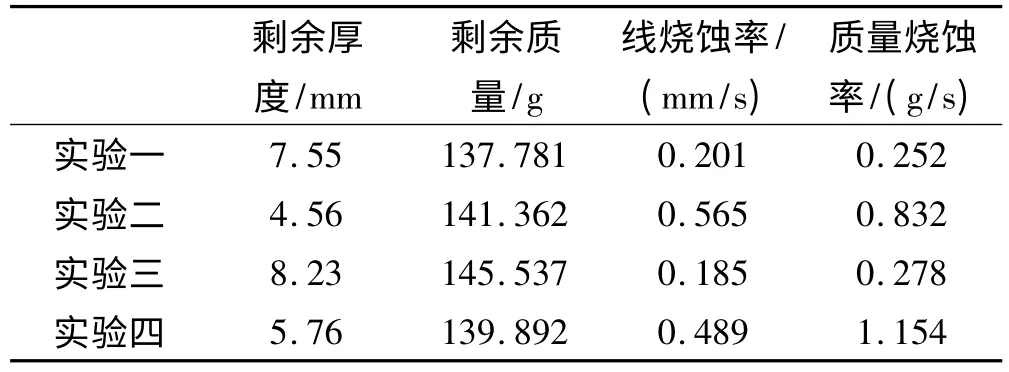

图2 实验一无粒子垂直烧蚀形貌

实验二在加粒子的烧蚀/侵蚀条件下,由于气流和粒子流耦合作用,纤维和基体承受热应力和粒子侵蚀双重作用。由于粒子的机械剥蚀作用,试件成片状剥落,烧蚀速率成倍增加。在烧蚀中心区试件表面较平滑(如图3(a)所示),烧蚀边界区,断面相对齐整,此时复合材料成片状碎裂(如图3(b)所示)。线烧蚀率为0.565mm/s,质量烧蚀率为0.832g/s(如表2 所示),加粒子的线烧蚀率为不加粒子的线烧蚀率的2.81倍,质量烧蚀率的3.3倍。即在加粒子的烧蚀条件下,复合材料的氧化消耗相对较少,主要以机械剥蚀为主,产物主要为一氧化碳。

图3 实验二带粒子垂直侵蚀形貌

在实验三中燃气未加粒子,焰流与试件法线成60°角度的烧蚀条件下,线烧蚀率为0.185mm/s,质量烧蚀率为0.278g/s。即成60°角侵蚀的线烧蚀率为垂直烧蚀的0.92倍,质量烧蚀率的1.1倍。在实验四中燃气加入粒子,焰流与试件法线成60°角的烧蚀条件下,线烧蚀率为0.489mm/s,质量烧蚀率为1.154g/s。即成60°度的线烧蚀率是垂直烧蚀的0.865倍,质量烧蚀率的1.387倍。此时由于试件表面与射流成锐角,使得燃流在试件法线方向上的温度和速度分量比垂直烧蚀时小,热应力和机械剥蚀力也降低,因而在法线方向上的线烧蚀率降低。同时,由于射流和试件的接触面变大,故质量烧蚀率增大。

表2 试件烧蚀率

4 结论

1)C/C复合材料由于晶体结构不完整导致纤维和基体抗氧化能力有较大差异。在不加粒子的超音速火焰中以氧化反应为主,纤维裸露,断面呈锥状,烧蚀区中心部位纤维成网状结构,产物为一氧化碳和二氧化碳;在加粒子侵蚀下,烧蚀以机械剥蚀为主,断面齐整,烧蚀中心区较光滑,产物为一氧化碳。

2)C/C复合材料中炭纤维排列取向与火焰的烧蚀角度对材料的抗烧蚀性能有很大的影响。火焰垂直于纤维的烧蚀/侵蚀时消耗最大。

[1]张福祥.火箭燃气射流动力学[M].北京:国防工业出版社,2004:63-66.

[2]张贵田.高压补燃液氧煤油发动机[M].北京:国防工业出版社,2005:1-226.

[3]L M Manocha,E Fitzer.Carbon Reinforcements and C/C Com-posites[M].Springer,1998.

[4]丘哲明.固体火箭发动机材料与工艺[M].北京:宇航出版社,1995.

[5]刘红林,金志浩,郝志彪,等.化学液相沉积制备的炭/炭复合材料烧蚀性能研究[J].固体火箭技术,2005,28(1):57-59.