楔形间隙中受剪颗粒介质及表面多体接触的瞬态过程分析

2013-12-05刘小君

王 伟 刘小君 刘 焜

合肥工业大学,合肥,230009

0 引言

在机械工程中,存在着大量以颗粒物质为介质的摩擦界面,如摩擦副的磨粒磨损、游离磨粒的研磨抛光、颗粒流润滑、球磨机衬板与磨球、破碎式滚筒等[1-4]。因为多体作用的复杂性,一些学者基于单体颗粒模型,通过不同方法开展了研究,提出了犁削、刮擦等理论[5]。但是有颗粒物质存在的摩擦界面大部分是许多颗粒共同存在的,只有单个颗粒作用的情况比较少。自从Godet[6]提出三体摩擦界面的概念后,人们开始关注摩擦界面的多体 作 用[7-8]。Elkholy等[9]、Yu 等[10]通 过 实验研究了摩擦界面的钢球和玻璃球颗粒体所产生的垂直上抬力,并提出了颗粒碰撞润滑理论。张伯平等[11]通过双筒剪切装置试验研究了钢颗粒在Couette流中的动态行为。Iordanoff等[12]应用离散单元法仿真摩擦界面第三体动态行为,探讨了颗粒黏附行为和颗粒尺寸对宏观润滑特性的影响。当多体颗粒介质存在于摩擦界面时,力和运动如何传递,颗粒与尺度相近的表面结构如何互动等问题还没有得到很好解决。同时,由于结构的特殊性,通过试验手段也难以解决颗粒介质通过摩擦副间隙时的观察问题。本文试图通过ABAQUS有限元软件对楔形间隙中的受剪颗粒介质进行有限元分析,考虑材料、表面等非线性问题,探讨多体颗粒之间及其与表面之间的接触和运动过程,加深对颗粒介质摩擦界面瞬态过程的理解。

1 颗粒介质摩擦界面有限元模型

本文利用ABAQUS/Explicit模块建立了经典的二维楔形摩擦副有限元模型(图1)。入口高度为3.5mm,出口高度为1.5mm。下表面长19mm,表面构建有高低不同的连续凸峰,峰高0.7mm。上表面呈倾斜状态,与下表面共同构成楔形间隙。用12个颗粒模拟界面中的颗粒介质,每个颗粒的直径是1mm,且在摩擦副间隙中随机分布。下表面沿x轴正方向以8mm/s恒速运动,分析总时长为1s。颗粒介质的材料力学特性如表1所示,应力-应变曲线和其他参数参照钢和石墨材料设置。

图1 楔形摩擦副二维有限元模型(mm)

表1 颗粒介质的材料力学参数

将上表面进行固支约束,即限制其在x方向及y方向的位移,这也符合常规摩擦副的实际工况。颗粒介质在通过楔形摩擦副的出口区域时,受到摩擦挤压作用会产生较大的抬升力,约束上表面,就可以观察到颗粒流通过此间隙时的变形、挤压等特征。同样为了保持楔形摩擦副出口间隙恒定,约束下表面在y方向的位移。下表面在x方向具有恒定速度,与上表面形成相对剪切运动。在初始条件下,将12个颗粒预先放置于楔形摩擦副间隙中,并对其施加重力载荷,即在y方向的重力加速度为-9.8m/s2。颗粒与颗粒间及颗粒与上下表面间定义接触属性。ABAQUS软件在模拟接触问题时的整个过程包括:①定义接触体;②探测接触;③施加接触约束;④模拟摩擦行为;⑤修改接触约束;⑥检查约束的变化情况;⑦判断分离和穿透现象;⑧热-机耦合的接触传热分析等。在运动过程中,因为颗粒间及上下表面间的相对位置都在不断变化,从而接触状况也在不断变化。为了真实模拟这种状况,设定的接触容限值为0.1mm。当两个表面发生接触时,在接触界面之间就会发生力的传递,该力一般情况下可以分解为切向力和法向力。这样,在分析中就必须考虑接触表面之间相对滑动的摩擦力,ABAQUS/Explicit采用了修正的库仑摩擦模型。为了分析不同材料的影响,对该模型中摩擦因数的设定相对宽泛。

设定颗粒的网格密度为0.2mm,上表面的网格密度为0.5mm,下表面包括凸峰部分的网格密度为0.1mm,未包括凸峰的区域网格密度为0.4mm。故上表面的单元数为48个,每个颗粒的单元数是30个,下表面的单元数为50个(未包括凸峰区域)加上328个(凸峰区域)。因此,整个模型的总单元数为786个。由于该模型中除了上表面及下表面未包括凸峰处的单元具有规则形状外,其他的单元均是不规则形状,故最后将所有单元的类型设置为CPS4R,即4节点四边形线性减缩积分平面应力单元。

2 结果和讨论

2.1 瞬态过程和应力分布

图2 模型的应力云图变化过程

在摩擦因数μ为0.4时整个模型运动过程的瞬间应力分布如图2所示。在开始阶段,颗粒在重力作用下向下运动。当颗粒接触到下表面时会与下表面发生弹性碰撞并反弹向上运动,在向上运动的过程中又与上表面碰撞,因此未进入到楔形摩擦副的收敛区域时,颗粒在表面间碰撞和跳动。当有部分颗粒在跳动的过程中被下表面凸峰通过挤压摩擦作用带入到楔形摩擦界面的收敛区域时,在上下表面共同挤压作用、颗粒间相互作用及颗粒重力作用下,颗粒受到的应力迅速增大。如图2b中颗粒10的最大单元应力值为365.3MPa,图2c中颗粒8的最大单元应力值为877.8MPa。当下表面将颗粒带入到楔形摩擦副的收敛区域时,由于此收敛间隙恒定,因此相互挤压的颗粒会对上下表面产生较大的作用力。此时上表面的收敛部分及下表面的局部凸峰处应力较大,例如在图2e中下表面应力值最大是851.3MPa。由于摩擦间隙的入口和出口区域是开放的,同时在入口区没有更多颗粒的补充,所以颗粒介质和表面的多体接触、摩擦主要发生在出口区,该区域的行为是真实颗粒介质摩擦副的主要行为。从图2中可见,颗粒介质在摩擦副间隙中起到了隔离摩擦副表面、传递力、适应速度差的作用。单一颗粒会在摩擦副两个表面间传递力,如图2d中的颗粒11、图2e中的颗粒7。但更多的时候多个颗粒和表面形成了多体接触,力在颗粒介质间形成多次传递到达摩擦对偶件。如图2d中间的大应力区域,上表面、颗粒9、颗粒5、下表面间形成了一条强力链,该瞬间上下表面间传递的力会达到一个极值。

2.2 典型颗粒的Mises应力

Mises应力σ是基于剪切应变能的一种等效应力,它遵循材料力学第四强度理论(形状改变比能理论)。当单元体的应力达到一定程度时,材料开始屈服,塑性变形量服从相应材料的应力-应变曲线。由于在仿真过程中,颗粒介质的应力最大值频繁出现在颗粒9和颗粒11中的部分单元,故着重对颗粒9及颗粒11进行应力分析。由于每个颗粒是由30个单元组成的,在进行数据处理的时候首先将颗粒中所有单元的应力值加起来,然后再除以单元数,得到颗粒的平均应力值。

颗粒9和颗粒11在进入接触区之前,主要与表面发生弹性碰撞而上下跳动。由图3可知,当它们在下表面的挤压作用下进入到楔形摩擦副的收敛间隙时,由于受到上下表面对其挤压摩擦作用和颗粒间的相互作用,使得Mises应力波动较大。当颗粒退出接触区后,Mises应力大幅下降,但由于发生了不同程度的塑性变形,故仍保持一定的应力值不再变化。因为颗粒9和颗粒11的位置不同,故它们进入接触区有先后的区别,颗粒11在0.2s处即开始参与接触,而颗粒9是在0.5s处发生的。

当其他特性不变,大幅增加颗粒-颗粒、颗粒-表面的摩擦因数时,将会表现出各个接触点的黏滑行为,使接触的时间延长,应力值的变化趋于平缓,对摩擦副运动的平稳性和总承载产生有利的影响。但同时,摩擦因数的增大也导致了颗粒中Mises应力峰值的增大,进而产生更多的塑性变形,提高了表面破坏的几率。

图3 典型颗粒的Mises应力

2.3 表面受到的摩擦力和抬升力

在楔形摩擦副间运动的过程中,颗粒介质对上下表面必然会产生摩擦力作用。因为上表面在x方向及y方向均受到位移约束,虽然不能产生运动,但在摩擦力作用下具有运动趋势,因此上表面受到的摩擦力为正,而下表面具有恒定速度,在运动过程中相当于剪切运动的动力来源,因此其受到的摩擦力是沿x轴负方向。

由图4可知,上表面在前0.2s受到的摩擦力为零。主要是由于数值试验开始时,颗粒因重力向下运动,颗粒与上表面的间隙大于接触容限0.1mm,因此颗粒介质对上表面不产生摩擦力作用。随后在0.2~0.5s时,在下表面恒定速度的剪切作用下,离楔形收敛区域较近的颗粒首先与上表面发生接触作用而产生摩擦力。当时间为0.5~0.8s时,由于远离收敛区域的颗粒在下表面的推挤及摩擦力作用下也进入到收敛区域,亦即与上表面接触的颗粒进一步增多,因此钢颗粒介质对上表面的摩擦力进一步增大。在0.8~1.0s阶段,由于受下表面作用,部分颗粒被带出楔形摩擦副,亦即与上表面接触的颗粒减少,因此上表面受到颗粒介质对其的摩擦力相应减小。由于下表面受力也来源于受剪的颗粒介质,本算例中其所受摩擦力趋势与上表面相似,但形态上由于接触点的变化而略有不同,这种现象也反应出颗粒运动的随机性。

随着摩擦因数的增大,由于接触点更加明显的黏滑作用,故颗粒介质对表面的摩擦力作用也逐渐增大。颗粒介质对上表面的抬升力和摩擦力分别是法向和切向上的分力,本算例中它们的量值和形态都是相似的,不再附图详述。

图4 颗粒介质对表面的摩擦力

2.4 模型能量分析

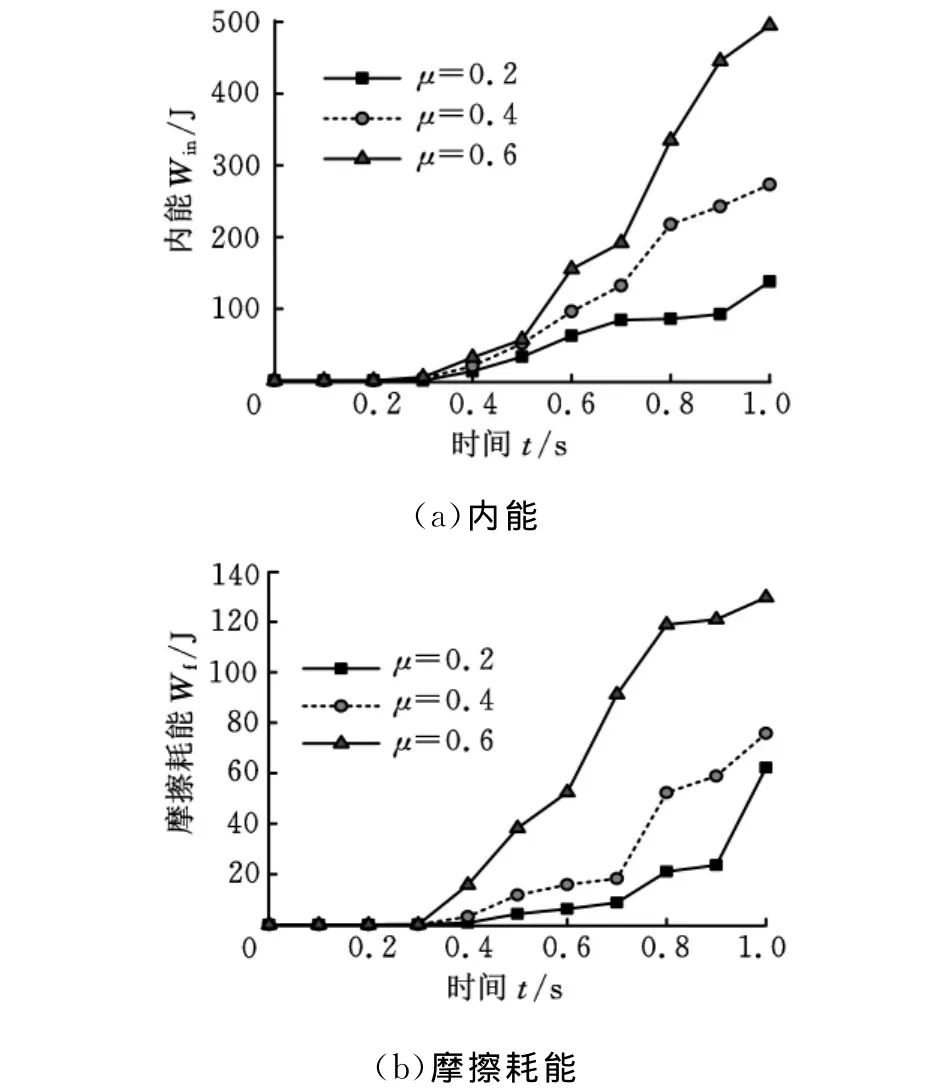

图5 模型能量的变化

模型的内能主要是颗粒及表面内部单元因受力变形而释放出来的能量,摩擦耗能主要来源于颗粒间及颗粒介质与表面因摩擦而损失的能量。由图5可知,在前0.3s内模型的内能及摩擦耗能基本为零,这主要是由于颗粒间及颗粒与上下表面间发生弹性碰撞而未受到挤压变形所致。从0.3s开始,模型的内能及摩擦耗能均显著增大,主要原因是在此时间段内下表面通过挤压及摩擦作用将颗粒带入到楔形摩擦副的收敛区域。随着模型中颗粒及表面受到的挤压力和摩擦力逐步增大,颗粒产生的变形逐渐增大,接触点剪切力也不断增大,模型内能和摩擦耗能逐级增加。同时,随着摩擦因数的提高,模型的内能及摩擦耗能也会进一步增加。

2.5 软颗粒介质的表现

本节尝试使用相对较软的颗粒材料,探索其与硬颗粒材料的主要区别。从图6可见,挤压和剪切使摩擦界面的软颗粒产生了相对硬颗粒而言更加明显的变形。与此同时,从图7可见颗粒单元的Mises应力值相对硬颗粒而言很小,下降到了数百帕的级别。特别是,软颗粒与上下表面发生的碰撞是非弹性碰撞,因此从仿真开始阶段就发生塑性变形,所以Mises应力值很早就发生快速上升。与此相似的是软颗粒介质对上下表面的摩擦力也大幅下降(图8)。下表面的摩擦力经过初期的上升后,保持相对平稳的状态。而上表面的摩擦力随仿真的过程出现了大幅的剧烈波动,说明颗粒的随机接触状态对摩擦力的影响比较大。

图6 软颗粒的明显变形(t=0.4s,v=8mm/s)

图7 软颗粒的Mises应力

图8 软颗粒对表面的摩擦力

3 总结

(1)构建了研究楔形间隙受剪颗粒介质作用的有限元模型,该模型可调整工况、材料、表面特性,用于研究颗粒介质摩擦界面的力学行为比较有效。

(2)研究表明颗粒多体之间的挤压、碰撞、滑滚是其在摩擦界面中的主要行为。发现颗粒和颗粒之间会形成链状结构,并传递较大的力。强力链会对摩擦界面产生较明显的摩擦力和抬升力。颗粒受力超过其塑性变形临界点后,颗粒会产生塑性变形,体现在Mises应力的变化上。

(3)摩擦因数的增大会带来抬升力的增加,同时也会导致摩擦力、模型内能和摩擦耗能明显的增加。降低材料的硬度会导致颗粒的塑性变形明显增大,Mises应力和摩擦力的值则大大减小。

[1]谭援强,李艺,Sheng Y.磨粒流加工的固液两相流模型及压力特性模拟[J].中国机械工程,2008,19(4):439-441,497.Tan Yuanqiang,Li Yi,Sheng Y.On the Model and Pressure Simulation of Solid-fluid Two Phase Flow for Abrasive Flow Machining[J].China Mechanical Engineering,2008,19(4):439-441,497.

[2]徐进,雒建斌,路新春,等.超精密表面抛光材料去除机理研究进展[J].科学通报,2004(17):1700-1705.Xu Jin,Luo Jianbin,Lu Xinchun,et al.Progress of the Material Removal Mechanism in Chemical Mechanical Polishing[J].Chinese Science Bulletin,2004(17):1700-1705.

[3]Mali H S,Manna A.Current Status and Application of Abrasive Flow Finishing Processes:A Review[J].Proceedings of the Institution of Mechanical Engineers Part B-Journal of Engineering Manufacture,2009,223(7):809-820.

[4]王伟,刘焜.颗粒流润滑的现状和展望[J].摩擦学学报,2008,28(6):567-575.Wang Wei,Liu Kun.Review and Prospect of Particulate Lubrication[J].Tribology,2008,28(6):567-575.

[5]方亮,杜道山,张晓峰,等.三体磨损中材料塑性变形磨损的数值模拟[J].西安交通大学学报,2003,37(3):268-272.Fang Liang,Du Daoshan,Zhang Xiaofeng,et al.Numerical Simulation of Plastic Deformation Wear Rate of Materials under Three-Body Abrasion[J].Journal of Xi’an Jiaotong University,2003,37(3):268-272.

[6]Godet M.The 3rd-Body Approach-a Mechanical View of Wear[J].Wear,1984,100(1/3):437-452.

[7]郑靖,于海洋,周仲荣.天然牙和树脂牙体外三体磨粒磨损性能研究[J].摩擦学学报,2004,24(6):568-571.Zheng Jing,Yu Haiyang,Zhou Zhongrong.Comparative Study of the Three-Body Abrasive Wear Behavior of Natural Human Teeth and Plastic Teeth[J].Tribology,2004,24(6):568-571.

[8]王伟,刘小君,焦明华,等.滑块运动和形位参数对颗粒流润滑特性的影响规律[J].机械工程学报,2009,45(7):101-107.Wang Wei,Liu Xiaojun,Jiao Minghua,et al.Influences of Several Slider’s Parameters on Particles Flow Lubrication Characteristics[J].Journal of Mechanical Engineering,2009,45(7):101-107.

[9]Elkholy K N,Khonsari M M.Experimental Investigation on the Stick-Slip Phenomenon in Granular Collision Lubrication[J].Journal of Tribology-Transactions of the Asme,2008,130(2):021302-1-7.

[10]Yu C M,Tichy J.Granular Collisional Lubrication:Effect of Surface Roughness,Particle Size and Solids Fraction[J].Tribology Transactions,1996,39(3):537-546.

[11]张伯平,王伟,刘焜.颗粒介质双筒剪切单元摩擦阻力的研究[J].中国机械工程,2011,22(15):1832-1836.Zhang Bopin,Wang Wei,Liu Kun.Research on Friction Resistance of Circular Shear Cell Filled with Steel Granule[J].China Mechanical Engineering,2011,22(15):1832-1836.

[12]Iordanoff I,Elkholy K,Khonsari M M.Effect of Particle Size Dispersion on Granular Lubrication Regimes[J].Proceedings of the Institution of Mechanical Engineers,Part J(Journal of Engineering Tribology),2008,222(6):725-739.