实现混丝掺配精度预警

2013-12-04袁书豪宋克强

袁书豪 宋克强

河南中烟漯河卷烟厂 河南漯河市

混丝掺配是制丝工艺重要一环,其工艺流程的设置合理性和程序控制的先进性直接影响过程控制的精确性。按照卷烟工艺规范,混丝掺配配比精度<1%,其值越小,精度越高,越能体现配比系统的先进性。在原设备基础上,提出新的工艺流程设置,充分利用现有网络,与Step7编程软件和中控系统相结合,实现混丝掺配精度预警和故障在线诊断功能,对现场总线网络控制具有借鉴意义。

一、缓存柜引入原因

混丝掺配是以叶丝秤流量为标准,依照各牌号烟制丝工艺标准,各掺配秤(包括梗丝秤、膨胀烟丝秤、再造烟丝秤和回收烟丝秤)按设定比例自动调节掺配量,使其配比精度<1%,由皮带输送机送至加香前皮带秤直接加香(图1)。由于这种流程设置灵活性差,任何一台秤出现异常,配比精度出现问题需要停机,下游设备也马上停机,尤其是烘丝设备,一旦停止运行,再启动要重新预热,花费时间长,而且会再次产生料头,影响烟丝质量的稳定性。因此,为减少上游设备停机对下游设备运行的影响,少停机甚至不停机,引入了两组掺配柜:叶丝缓存柜和混丝掺配柜,掺配柜在发生故障时起到缓冲与中转的作用,并为叶丝缓存柜出柜加一套定量喂料装置(图2)。

图1 混丝加香原工艺设置平面图

二、配比精度预警应急的实现

1.堆栈程序的应用

图2 改进后混丝加香工艺设置平面图

堆栈是一种数据项按序排列的数据结构,只能在栈的顶对部对数据进行操作,是自动化控制中重要的一种数据处理方式,进栈时最先进栈的在最下面,最后进栈的在最上面;出栈时最后进栈的最先出栈,最先进栈的最后出栈。西门子Step7编程软件能很好的支持这种控制方式,与Step7编程软件相结合,灵活运用堆栈技术,调用各种功能块和数据块,对各种数据进行延时处理,增强数据同步性,使各种数据在配比控制中提高精度可控性,减小误差。

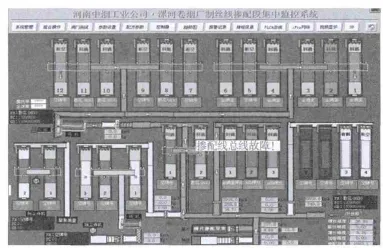

(1)各秤至掺配口的堆栈时间。配比精度(理论掺配量与实际掺配量之差除以实际掺配量,其结果用百分比表示)反映秤自身计量精度及对设定值跟踪能力,各秤配比精度高并不能说明混丝掺配的控制能力强。在实际应用中(图3),各掺配秤到掺配口a点的距离是不一样的,这在掺配控制中就会出现一个问题:精度是在秤出口计算的,主秤在生产状态下只要有流量显示,各掺配秤即按设定比例掺配,但是各掺配秤与主秤物料输送到掺配口a点的时间不一致,必然导致距离掺配口近的秤掺配的多,而距离远的掺配的少,距离越不一致误差越大,即使秤计量的精度再准确。秤累计量堆栈的应用解决了这一问题。测量各掺配秤出口物料到掺配口a点的时间,以0.5s为单位,通过秤累计量堆栈处理相当于将各秤出口延长至掺配口,即实际配比生产中在a点控制运算,提高秤实际掺配精度。通过实际多次测量求平均值,各秤堆栈的时间分别是:主秤一15s,主秤二11s,梗丝秤7s,膨胀烟丝秤2s,再造烟丝25s,回收烟丝30s。通过实际应用,进一步减小了掺配误差,总掺配量与加香秤烟丝累计量每万公斤平均误差由原来的110kg减至现在的50kg左右,精度大幅度提高。

图3 混丝加香工艺设置3D效果图

(2)掺配口至加香秤堆栈。将各秤在掺配口a点堆栈重量累计量相加,将其结果堆栈至加香秤b点(图4)。以此堆栈量与加香秤显示重量累计量做比对,显示实时配比误差,用于判断主秤和加香秤精度,及是对掺配误差进行直观判断。

图4 掺配精度和堆栈累计量画面

(3)出柜重量至各烟丝掺配秤堆栈。将各烟丝出柜重量堆栈至各掺配秤出口。用于在线测定各秤本身精度,此精度曲别于掺配秤配比精度,配比精度指掺配秤能否按比例自动掺配,满足控制需要。而出柜量堆栈与秤显示累计量做比较,判断秤自身精度有无问题。

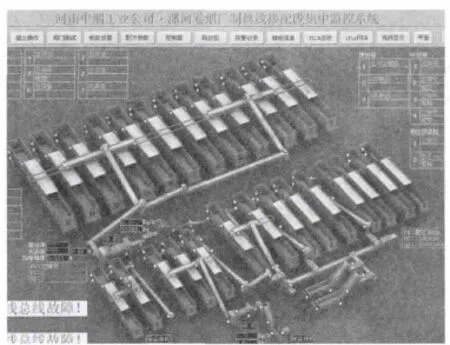

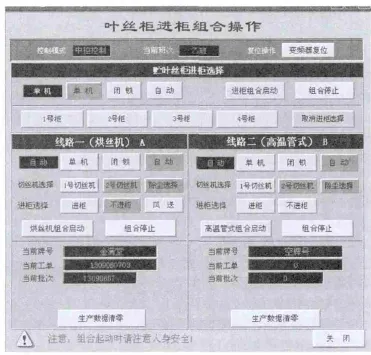

2.中控监控和预警功能

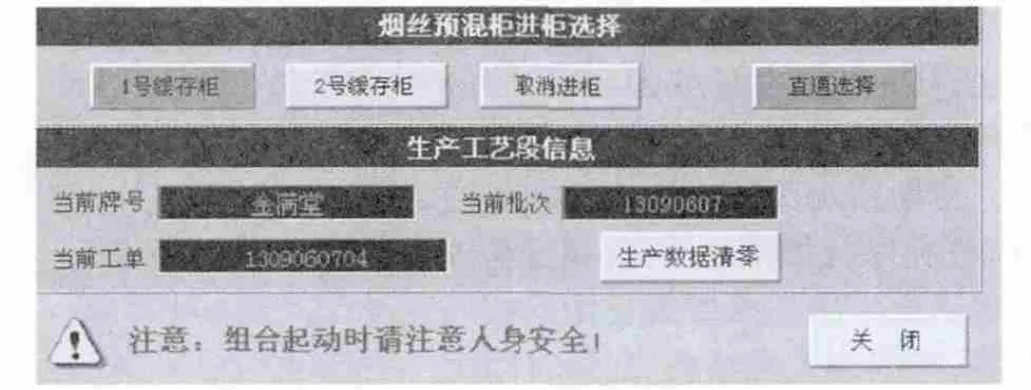

中控采用iFIX系统通过I/O服务器与PLC通信,iFIX具有监视控制和数据采集功能,并将各种数据以可视化图形的形式显示。通过制做IFIX监控画面,将PLC各秤显示数据和堆栈数据与iFIX衔接,将实时数据显示在监控计算机上,可以直观看到各数据,方便操作判断;另外,由于叶丝缓存柜和混丝缓存柜的引入,相应操作方式需要进行变化,需要修改监控画面,进柜选择可以根据需要进行选择,如图5所示,当掺配段出现突发问题不能立即排除时,可以选择进入叶丝缓存柜,以免排除故障时间影响烘丝段生产;如图6所示,当加香段出现突发问题不能立即排除时,可以选择进入烟丝缓存柜,以免排除故障时间影响掺配段生产;同进两组柜子可以生产调度出现问题时,起到缓存作用,提高生产效率。

图5 修改IFIX监控画面

图6 修改IFIX监控画面

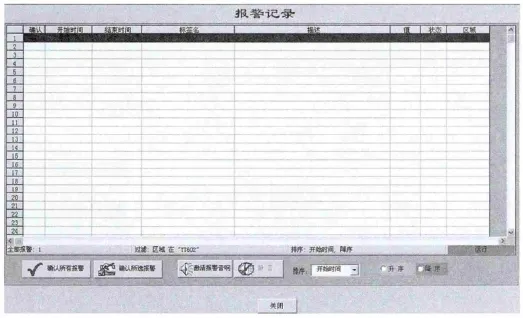

同时利用iFIX软件报警监控功能,开发报警配置,实现以下功能:在生产状态下,秤显示精度>0.5%,在操作界面上弹出醒目报警对话柜,并提示精度异常的掺配秤,显示在图3的监控画面上,提示操作人员做出反应,必要时通知相关机台人员。在报警监控值恢复到正常值范围后,报警信息消失,直到下一次被触发。

引入堆栈精度公式,秤显示重量累计量与堆栈量之差,与堆栈累计量的比值,其结果用百分比表示,计算公式如下。

式中 δWp——堆栈精度,%

CWp——秤重量累计量,%

PWp——堆栈累计量,%

这里的堆栈量指出柜堆栈量,加香秤累计量适用于此公式。在生产状态下,堆栈精度>1%,在操作界面上显示红色报警且有不断闪烁的字体变化,提示出现异常的秤(图2),方面操作人员快速判断,并且将报警信息储存(图7)。

3.配比精度预警应急机制

通过堆栈的应用,IFIX监控画面的直观显示,与两组掺配柜相结合,掺配精度预警应急机制初步完成。任何一台秤精度超标,就有相应报警画面弹出,操作人员做出相应判断,与维修人员结合,如短时间无法修复故障,影响下游设备运行,即启动应急处理功能:故障源若是掺配秤,混丝掺配段操作工立即进行进柜操作,将烘后烟丝通过双向皮带输送机(不经过主秤)直接转到叶丝缓存柜,保证下游干燥设备正常运行,故障排除后,烟丝再转到主秤过料,待烘后烟丝过完后,再以叶丝缓存柜出口秤为主秤,各配比秤按设定比例进行出料操作,不影响配比精度;故障源若是加香秤,下游设备也不必停机,通过中控立即进行转柜操作,将掺配烟丝转入混丝掺配柜,待故障排除后加香秤转入正常生产,这时掺配柜可选择同时出柜或者延后出柜。如此操作后,对一批烟丝来讲,上游设备虽然停机,但是通过预警应急处理,整批烟并未中断生产,通过掺配柜的中转作用,有机的将生产变中断为不中断,保证了配比精度,减少了可能发生的质量缺陷。

图7 IFIX预警画面

三、结语

混丝掺配精度预警应急的设计与实现,提高了实际配比精度,缩短了故障判断时间,实现了混丝掺配生产小故障不停机,大故障少停机的目标,上游设备停机不影响下游设备运行,提高过程控制能力,稳定了烟丝的感官质量和物理特性。两组掺配柜同时也起到布料均匀,平衡水分和叶丝缓存的作用。