低配比银纤维电子屏蔽纱的开发

2013-12-03亓焕军李广军赵鹏勃

亓焕军,李广军,赵鹏勃

(山东岱银纺织集团股份有限公司,山东 泰安271000)

银纤维是以尼龙6为基体,采用化学镀银技术在尼龙纤维的表面形成一层银的镀层而形成的纤维[1,2]。银纤维具有防辐射性能、抗静电性、抗菌除臭、促进血液循环、调节体温等优良的保健作用。由于银纤维的特殊功能性,用含一定配比的银纤维纺纱织成的织物具有防辐射、电子屏蔽抗静电并兼有抗菌除臭,天然保健等优点[3],可以作无尘服、无菌服、手术服、抗静电服、地毯毛毯和人造草坪等,银纤维纱线的开发逐渐被纺织企业认可[4]。但此类纤维特别是低配比纤维在实际生产中具有纤维混合不均匀、配比不好控制、条干差、毛羽多、结杂多等难题,致使此类产品在环锭纺上较难生产。

文章以棉/银纤维95/5 27.8texJN为例,对生产过程中的主要工艺技术和具体措施进行分析。

1 生产中存在的主要问题

该品种是为青岛新维公司生产,用于机织经纬纱,客户对此品种的要求主要是体现其功能性,因此在配比不变的前提下,纤维的混合一定要均匀,使银纤维在纱线内部相互均匀搭接,来形成导电网,以达到防辐射抗静电的目的;同时要求纱线条干好、结杂要少。

实际生产中存在的问题:①银纤维配比少,要确保配比准确,条混并合至少4~5并,纤维混合效果还不明显,如要增加并合次数,纤维条易发散发毛,影响纱线强力、毛羽、结杂等指标,因此不宜采用条混;②采用正常盘混方式,必须解决配比不准确的问题;③为确保配比准确,清花、梳棉各工序工艺隔距合理选配;④选用合适的电清参数,以使纱线条干、结杂满足织造要求。

2 原料性能与选用

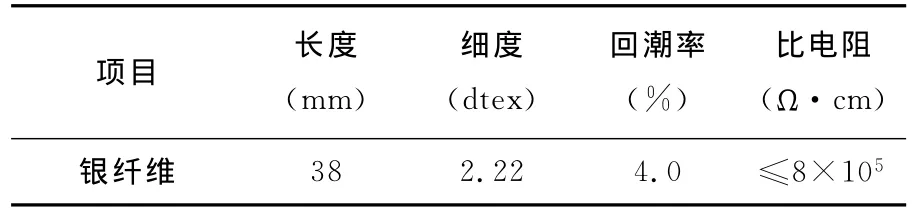

银纤维采用表面镀银纤维,在尼龙纤维中混入0.5%~3%的银离子后,纤维即具有良好的抗静电性能。银纤维的性能指标如表1所示。

表1 银纤维性能

原棉选用普梳棉生条撕断条,如果用原棉与银纤维直接混合,在通过清花、梳棉的各打击除杂点时,银纤维很容易会跟杂质、短绒一块散落,造成纤维损失,影响原料的配比。选用生条撕断条与银纤维直接混合的方式,通过合理配置工艺流程、选用工艺参数,可以保证纤维混合均匀并有效地控制银纤维的比例。

3 工艺流程

FB219羊绒制条机→FU072A粗纱头处理机→A092型给棉机→A076型单打手成卷机→A186型梳棉机→FA302型并条机(二道)→A456D型粗纱机→FA502型细纱机→ORION-M(萨维奥自动络筒)

4 生产工艺配置和关键技术与解决措施

4.1 前纺工序

由于采用的是原棉生条撕断条和银纤维混合,纤维长度整齐度较好,杂质少,表面光滑,手感柔软蓬松,采用短流程、以梳代打、以梳代混的工艺原则。要多松少排,薄层快喂;尽量缩短流程,各打手部件速度适当降低,封闭部分尘棒或反装尘棒,以减少落棉量。抛离传统的抓棉、开棉、混棉的工艺流程,而是采用毛纺用设备FB219羊绒制条机,将原棉生条与银纤维按95∶5的比例,投入羊绒制条机混合梳理成条;再将初步混合梳理后的条子经FU072A粗纱头处理机处理成散纤维状态,以达到棉与低比例的银纤维充分混合的目的;然后将混合均匀的散纤直接喂入A092给棉机经A076后成卷。

此工序主要是将银纤维梳理顺直并与棉纤维混合均匀,同时避免因开松过度,而造成粘卷或影响成卷质量。梳毛机锡林速度280rpm,刺辊速度600rpm,道夫速度15rpm;适当降低A076型机综合打手速度,风扇速度调整为1275rpm,适当加大各紧压罗拉的压力,增加纤维层的紧密度。纤维表面光滑,在成卷退绕时易造成粘卷现象,造成分层不良,影响质量。为防止粘卷,采用加粗纱和防粘罗拉的方法,也可使棉卷成形良好,均匀;成卷后用塑料薄膜包覆,防止棉卷破损。工艺参数:棉卷定量为 440g/m;伸长率为 1.3% ~1.2%;A092型机均棉罗拉转速为310rpm;A092型机角钉帘~均棉罗拉隔距为31mm;A076型机综合打手速度为870rpm;A076型机尘棒~打手隔距进口为9mm,出口为19mm;A092型机剥棉打手速度为405rpm;A092型机回击罗拉速度为435rpm;A076型机紧压罗拉压力为390N;A076型机棉卷罗拉速度为12.5rpm;A076型机打手~天平罗拉隔距为7.5mm。

4.2 梳棉工序

梳棉工序应采用轻定量、低速度、中隔距、小张力、快转移、少伤纤维、纤维尽量不落的工艺原则。适当降低刺辊和道夫速度,可以解决棉网飘头、落网和断头多等问题;采用较大的锡林刺辊线速比,可减少纤维损伤;确定适宜的锡林~盖板五点隔距,有利于纤维的转移,减少缠绕,提高纤维的梳理度,降低棉结。

适当降低锡林、刺辊、盖板和道夫速度,增大锡林与刺辊间隔距,以减少纤维损伤和短绒。既要充分发挥锡林的梳理作用,又要减少纤维的损伤,减少纤维间的缠结,以提高棉网清晰度。通过降低棉网张力牵伸倍数和生条定量,可解决纤维转移困难、棉网飘头和落网现象,有利于改善条干水平。

梳棉主要工艺参数:锡林速度325rpm,刺辊速度760rpm;盖板速度84mm/min;道夫速度20.5rpm;锡林~刺辊隔距0.18mm;锡林~盖板五点隔距0.23mm、0.20mm、0.18mm、0.18 mm、0.20mm;锡林~道夫隔距0.13mm;给棉板~刺辊隔距0.23mm;锡林~后罩板隔距上0.56mm,下0.76mm;锡林~前上罩板隔距上1.15mm,下0.79mm;锡林~前下罩板隔距上0.79mm,下0.56mm;大压辊~下轧辊牵伸1.127倍;生条定量20g/5m,生条条干CV4.2%,生条重量不匀率4.0%。

4.3 并条工序

根据重加压、中定量、低速度、大隔距的工艺原则,采用二道并合,在提高混和效果的同时,降低熟条重量不匀率。由于喂入头并的纤维条中纤维比较紊乱,头并采用偏大的后区牵伸倍数1.81倍,以改善条干,提高纤维的定向性和纤维分离度,二并减小牵伸倍数1.41倍,提高纤维伸直平行度,加强纤维间混和,改善条干均匀度。采用口径偏小的喇叭口3.0mm和重加压30×32×30×6,可收缩须条宽度,使纤维抱合紧密,加强对纤维运动的有效控制,提高条干水平,同时可减少棉条在牵伸过程中的滑溜现象;适当放大罗拉隔距,可改善条干水平;适当加大压力,确保纤维在牵伸中运动稳定,提高条干水平;并条定量适当偏轻控制,既防止堵塞喇叭口,又可收拢须条,增加纤维间抱合力。为控制浮游纤维,使用半圆型压力棒,圈条斜管要擦拭干净,减少圈条阻力,以解决开车时圈条处涌条现象。

4.4 粗纱工序

选择适当偏小的导条张力、可减小意外伸长、采用小张力卷绕,可减少意外牵伸,有利于改善成纱条干均匀度。粗纱捻度过大,细纱牵伸不开而容易出硬头;捻度过小易产生意外牵伸,粗纱出细节,条干恶化。采用偏小的粗纱定量,较小的后区牵伸和较大的粗纱捻系数,以减少成纱细节,改善条干均匀度。因熟条极易分叉和散开,应防止条子粘连起毛,破坏条子结构。粗纱工序要以均匀稳定张力、减少意外伸长、稳定伸长率为重点。严格控制粗纱伸长率,减少粗纱意外伸长。在保证前罗拉至锭翼顶孔的纱条不下坠的前提下,采用偏小的张力。生产中采用低速度、大捻度、大隔距、小张力、中车速、稍大的轴向和径向卷绕密度的工艺原则。

粗纱定量6.95g/10m,粗纱捻度3.84捻/10m,伸长率1.2%,罗拉隔距23mm×29mm,锭速620rpm,前罗拉速度210rpm,加压量28×15×20daN,车间相对湿度67%,钳口隔距5.5 mm,后区牵伸1.210倍,中区集合器8mm×6 mm,前区集合器8mm。粗纱主要质量指标:粗纱重量不匀率0.84%,粗纱条干CV 3.12%。

4.5 细纱工序

细纱工序采用重加压、大隔距、低速度、小钳口隔距、大捻度、小后区牵伸的工艺原则,主要目的是减少毛羽、保证条干和强力,要控制好温湿度,解决好毛羽、飞花和纤维粘缠皮辊皮圈等问题。温湿度控制在温度26℃±3℃、相对湿度56%以上;纺纱时锭速、钢丝圈与钢领应合理搭配,并保持钢领与钢丝圈之间的良好配合。选用重心较高、通道较为畅通、开口较小、摩擦力小,断面较圆润的钢丝圈,钢领选用PG14254型钢领;导纱钩采用锰钢材料,纺纱各通道应保持光滑无毛刺,笛管要保持具有较高的负压,以减少缠绕罗拉和胶辊,后区牵伸倍数偏小掌握1.3倍,集中前区牵伸,以加强纤维在牵伸过程中的有效控制。检查锭带张力和锭速,尽量减小锭速差异,降低捻度不匀率,以提高单纱强力和降低单强CV值。细纱捻度偏大控制,捻系数380,以保持须条间的紧密度,增加纤维间的抱合力,提高成纱质量。适当增加捻度,合理制定上下钳口隔距在3.5mm,对控制浮游纤维运动、提高条干均匀度有利。

4.6 络筒工序

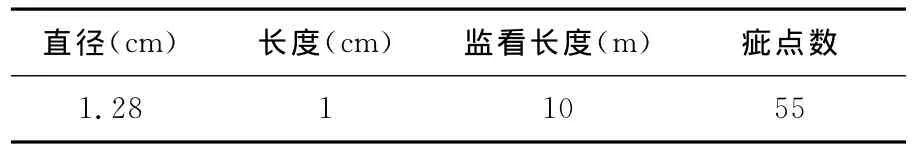

由于银纤维的导电性,不能用电容式电清,而应采用光电式电清。因此我们在村田自动络筒机上采用络菲电清。接头参数的设置要适当,以保证接头外观质量符合要求,同时接头强力要求达原纱90%以上。其电清捻接和短疵群参数及基本要求如表2和表3所示。

表2 电清捻接参数

表3 电清短疵群参数

5 结论

在此次试纺中,选用赛络纺工艺纱,可获得良好的条干、强力及毛羽,但需要加强生产工艺设计、质量与操作等管理,要控制好各工序关键技术与工艺,减少纤维损伤和毛羽的产生,确保成纱强力,降低结杂粒数。整个生产过程保持低速生产,以防止毛条和纱条磨损以及断头的增加。同时,通过合理控制各工序的温湿度,保证了生产顺利进行,产品得到了客户的认可。

[1]毛俊峰,李可欣.银纤维的制备和应用[J].合成纤维,2013,42(2):18—21.

[2]叶卉,李东平,夏芝林.镀银纤维的研发进展及应用[J].纺织导报,2006,(6):54-56.

[3]施立佳,张红霞.嵌织镀银纤维涤纶织物的抗静电性能研究[J].浙江理工大学学报,2009,26(6):846—849.

[4]陈兰,周仪.抗菌、防电磁波辐射镀银纤维系列产品的开发[J].产业用纺织品,2012,30(4):10—13.