高压柱塞泵密封改造总结

2013-12-03杨志民

杨志民

(石家庄双联化工有限责任公司,河北 石家庄 050200)

石家庄双联化工公司是1965年建厂的小氮肥企业,经过40多年的改、扩建滚动发展,已由当初3 000t合成氨发展到现在的13万t合成氨(2.5万t外购氨)、45万t纯碱的中型企业。

我公司合成氨系统依据精制气工艺的不同,分为低压甲烷化和铜洗两套系统。低压甲烷化系统为1997年投用,目前气量为10.5机。而铜洗系统属于较传统的工艺,目前气量为10机,虽然消耗较目前通用的低压甲烷化、高压甲烷化等工艺稍高,但我厂深刻掌握了其工艺、设备规律,运行比较稳定。因此在历次技改中,该铜洗工艺得以保留下来,目前成为全国为数不多仍然使用铜洗工艺系统的企业。

铜洗工艺最重要的运转设备就是铜液循环泵(简称铜泵),我公司在用的铜泵为普遍使用的卧式三柱塞单作用往复泵,型号为6TY5—9.3/160,开二备一。使用压力为12.5MPa,该设备的曲轴、十字头传动部位通过精细化、标准化的维修,完全可以达到长周期运转的要求,但其密封部位的密封性一直困扰我厂。

1 改造前

铜液循环泵的密封函与泵体采用可拆卸方式,由法兰和螺栓将密封函整体与泵体连接,柱塞的密封形式采用耐油橡胶(或聚四氟乙烯)材料的自密封式密封圈。自密封式密封圈(如图1)与填料骨架配合使用,密封圈磨损后需要锁紧备母向填料骨架施加压力,继续压迫密封圈变形,从而起到密封的作用。实际运行过程中,发现泄漏即需要操作工使用专用工具转动锁紧备母,密封圈使用周期一般为2~4周。

图1 自密封式密封圈

密封圈前后均设置导向套,前后导向套均内衬3Cr13 5~0.6锑镁铝合金,该部件价格较高。受十字头滑道间隙大的影响,该部件经常烧毁,烧毁的合金碎屑则会进入密封圈部位,一是损坏密封圈,二是拉伤柱塞。更换密封圈需要拆卸的部件较多,如拆下阀套压盖、断开十字头与柱塞的连接、拆卸备母、前后导向套等,用时较长,工作量较大。鉴于以上诸多问题,我们对密封部分进行了改造。

2 改造方法

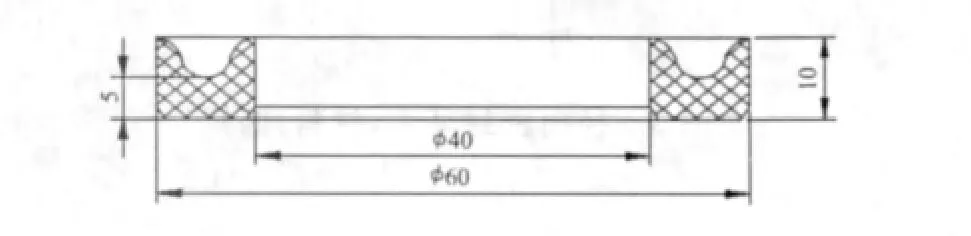

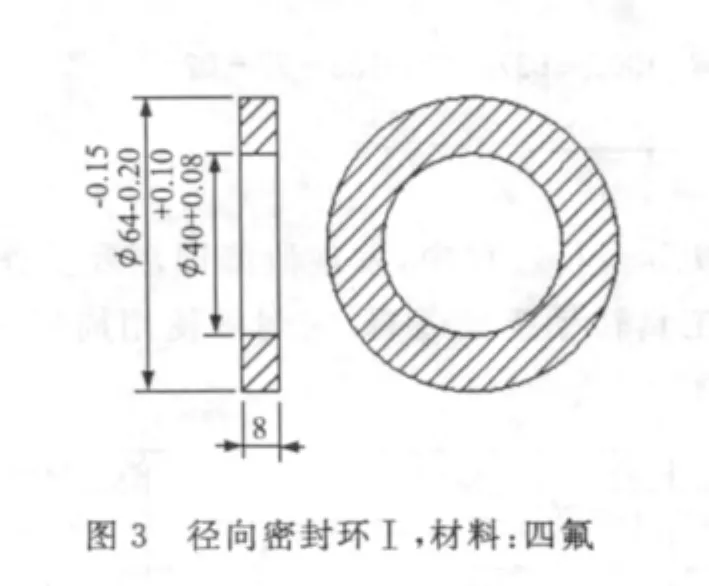

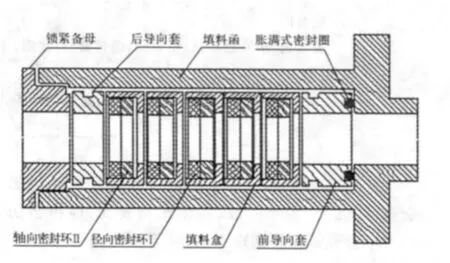

1)密封圈改为填料盒式组件密封,设计使用5组填料盒(如图2),每个填料盒内装配径向密封环Ⅰ和轴向密封环Ⅱ(三瓣环)各一(如图3、图4)。密封环使用普通的四氟材料。安装时,密封环在填料盒内的轴向间隙掌握在0.15~0.2mm较为合适,防止密封环压死。填料盒上、下端面要求有一定的光洁度。

2)仍设置前后导向套,但去除内衬合金,自行加工,前导向套加设胀满式胶圈密封,防止填料盒与填料函环隙泄漏。橡胶圈的断面尺寸较为重要,其直径应大于槽深,且压紧后应胀满整个密封槽。

3)锁紧备母仍使用原机备母,安装时一次性压紧,以保证前导向套的胀满式胶圈密封不泄漏。装配图见图5。

图5 装备图

3 改造效果

投入使用后密封效果很好,泄漏量基本保持在10滴/min以内,使用周期大大延长,达12个月以上。导向套可以永久使用,且避免了柱塞的表面拉伤。改造后维修费用降低,同时也减轻了维修工人的劳动强度。