煅烧二闪饱和水管道泄漏问题的计算分析

2013-12-03张宝强

张宝强

(石家庄双联化工有限责任公司技术部,河北 石家庄 050200)

联碱煅烧工序需大量蒸汽用于重碱煅烧,蒸汽冷凝水通过一级、二级(以至三级)闪发后,高温热水送至锅炉除氧器,一则进行锅炉加水除氧,二则回收热水能量。该工艺普遍用于纯碱行业,符合节能减排的原则,但存在热水管道容易泄漏问题。

1 热水管道配置及使用情况

公司为节约除盐水和降低蒸汽消耗,利用纯碱生产中煅烧二闪出口的0.5~0.55MPa(表压)饱和热水做为锅炉岗位除氧器的部分补水,节能明显,使用也一直正常。

2006年,石家庄双联化工50t/h三废混燃炉筹建时,从原煅烧二闪饱和热水总管上新加一分支管(称L1管),管道规格φ108×4.5,长约180m,设计流量30t/h(流速为1m/s),如图1。

但开车运行一年后,L1管开始出现漏点,尤其在弯头及弯头附近直管处最为严重,总体情况为距2#阀越近,漏点出现越早且修补次数越多。几乎每月都有1~2次停水补漏。从2006年到2009年,此段管上的27个弯头多次修补并已更换22个,严重影响50t/h三废混燃炉的运行。而其它锅炉煅烧二闪饱和热水分支管此现象不明显。通过对比分析,发现因2#阀位置较高,操作不便,而1#阀在1#锅炉操作室门口附近,操作方便,所以基本上2#阀打开后不进行操作,通过调节1#阀控制L1管流量。这与设计初衷不符。

图1 煅烧二闪饱和水送锅炉除氧器

2 损坏原因估算分析

根据已知条件,热水管道内径d=99mm,设计流量W=30t/h,现场取1#阀前1点,1#阀后2点,2#阀前3点,实测三点温度分别为:T1=148℃,T2=133℃,T3=112℃。

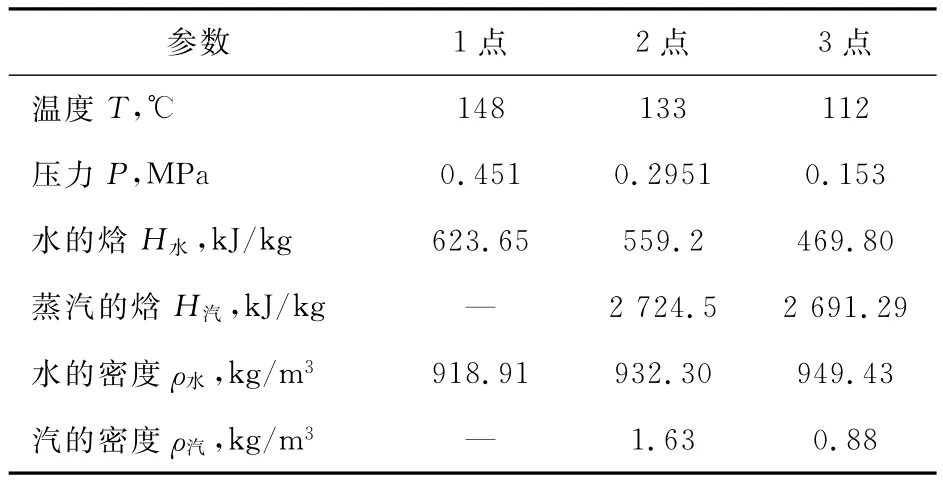

查水蒸汽熵焓表,得表1。

表1 不同温度下的蒸汽参数表

因为所有管道全部保温,忽略管道热损,把1#阀阻力和L1管的流动总阻力都认为绝热节流,根据绝热节流时前后焓值不变的原理,计算L1管内实际工艺参数:

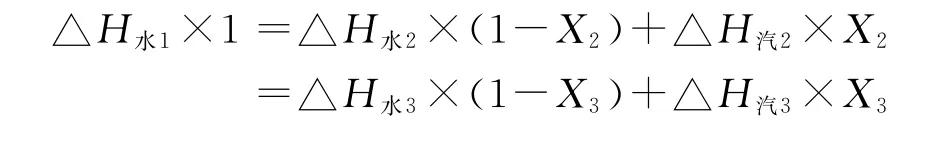

1)设节流后的汽化率为X,列方程如下。

得:2点处汽化率

得:3点处汽化率

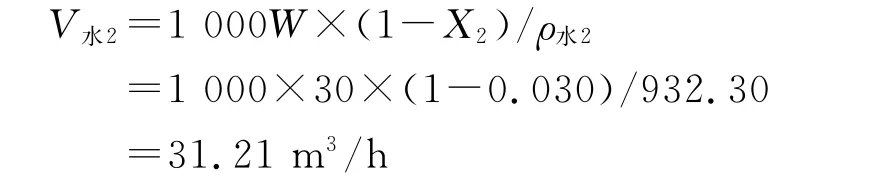

2)设汽化后水的流量为V水,汽化后水蒸汽的流量V汽。

2点处水流量

2点处汽流量

同理,得3点处:V水3=29.41m3/h,V汽3=2 362.50m3/h

3)假设节流后的汽液两相流速相同,设为U混,节流后蒸汽流速为U汽,原设计(1点处)状态饱和水流速为U设计。

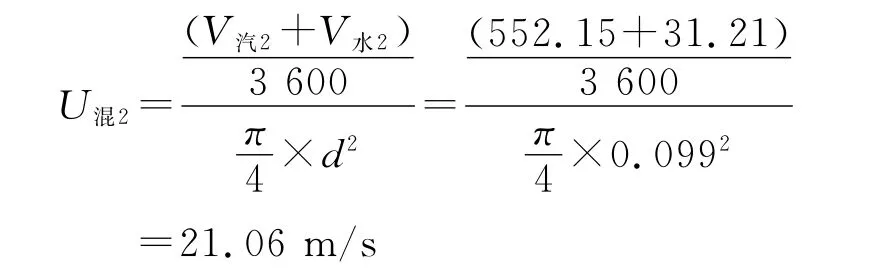

2点处汽液混合流速

同理,得3点处:U混3=86.36m/s;1点处U设计=1.18m/s。

依据《化工工艺设计手册》中流体常用流速范围,低压蒸汽≤1MPa(绝压)时,流速范围15~20 m/s;蒸汽冷凝水流速范围0.5~1.5m/s。据计算结果,当时设计流速U设计=1.18m/s,在常用流速范围内。但实际运行时操作位置的变化,致使L1管内的运行工艺参数发生变化,实际流速从1#阀后U混2=21.06m/s逐步加速到U混3=86.36m/s,都已超过常用流速范围。蒸汽和水在管中形成汽带水的现象,在高速流动中弯头处还会发生液体撞击,加速对管道的冲刷,造成管道易损、泄漏。由于管道自身阻力降以及阀门节流造成的阻力降,使热水管道内实际流速呈现逐步及跳跃式升高之势,造成热水管道内热水处于持续闪发状态并引发实际流速大幅度提升。最终导致热水管道沿热水流向,漏损越来越严重,理论分析与实际情况基本吻合。

3 解决措施

依据上述理论分析,制定相应的措施如下:1#阀平时全开,不用于调节控制。在2#阀附近新安装方便操作的3#阀,用于平时的操作调节,并对L1管漏点及弯头进行更新修复。自2009年8月完成至今,3#阀前L1管未发现漏点,只是在3#阀后的较短管段内发生过少数漏点,基本解决了此问题。

4 小 结

通过分析,对于高温(100℃以上)热水管道,设计、安装要充分考虑输送过程中因管道阻力降及阀门节流诱发的热水闪发蒸汽现象,尤其是类似于联碱煅烧送往锅炉的高达150℃左右的热水,输送时更应考虑途中闪发现象,这对于优化设计、降低管道冲刷磨损、减少运行费用具有重要意义。

[1] 国家医药管理局上海医药设计院.化工工艺设计手册(第一版)[M].北京:化学工业出版社,1989

[2] 天津大学化工原理教研室.化工原理[M].天津:天津科学技术出版社,1983