Si/C复合纳米纤维负极材料的制备及其性能表征

2013-12-03屈超群王玉慧别晓非魏英进

屈超群,杜 菲,王玉慧,别晓非,魏英进

(1.吉林师范大学 功能材料物理与化学教育部重点实验室,吉林 四平 136000;2.吉林大学 新型电池物理与技术教育部重点实验室,长春 130012)

硅材料是一种具有较高理论容量(4 200 mA·h/g)的锂离子电池负极材料,放电平台较低,主要位于0~0.2 V[1-3],但硅在电池充放电过程中易产生巨大的体积膨胀与收缩,使得负极极片出现粉化现象,严重影响锂离子电池的安全性[4-5].通过制备Si/C复合材料,利用软质碳材料作为硬质硅材料体积变化的缓冲架构,可解决由于硅体积改变而引起的电池安全问题[6-7].目前,合成Si/C复合材料的方法多采用溶胶-凝胶法,即将硅粉与碳源进行溶液式混合,再通过预处理及烧结过程得到复合材料.但该方法制备成本较高,且所制备材料容易团聚,形成块状结构,阻碍了材料电化学性能的提高.

本文以聚丙烯晴(PAN)作为高分子聚合物配体和碳源,添加少量纳米硅粉,通过静电纺丝技术制备具有纳米纤维结构的Si/C复合材料[8-9],并表征和分析Si/C复合负极材料的结构、形貌及电化学性能.

1 实 验

1.1 复合材料的制备

选用分子量为90 000的PAN粉末和平均粒径为35 nm的硅粉为主要原料.先将PAN粉末加入二甲基甲酰胺(DMF)溶剂中,形成质量分数为12%的高分子聚合物溶液,再按质量比mSi∶mPAN=1∶6.5加入硅粉,形成悬浊液.上述液体在室温下搅拌12 h后超声分散30 min,形成均一稳定的前驱体溶液.将前驱体溶液置于15 mL注射器中,针头孔径0.6 mm,通过推进泵控制移动速度进行静电纺丝.纺丝电压为17 kV,接收板为22 μm铝箔,接收距离为21.5 cm.所得纺丝前驱体在290 ℃预氧化1 h后置于通有氩气保护的管式炉中烧结,烧结温度为600 ℃,烧结时间为5 h.

为了进行对比分析,本文采用相同的静电纺丝工艺制备了PAN原丝.先将PAN粉末加入DMF溶剂中,形成质量分数为12%的高分子聚合物溶液,该溶液未加硅粉,其静电纺丝过程、前驱体预氧化过程和烧结过程的参数与上述Si/C复合材料制备参数一致.

1.2 材料的物理性能测试

采用美国TA公司生产的SDTA851E型热力学分析仪对Si/C复合材料和PAN原丝的前驱体进行热重分析,氩气保护,升温速率为10 ℃/min,温度为25~700 ℃.材料的物相分析使用日本理学公司生产的D-MAX 2200型粉末X射线衍射仪(XRD),Cu靶Kα幅射,扫描区间为10°~80°,扫描速率为0.02°/min.采用日本电子公司生产的JSM-6700F型冷场发射扫描电子显微镜(SEM)观察材料的形貌,加速电压为20 kV.使用美国普林斯顿仪器公司生产的Acton SpectraPro 2500i型光谱仪收集Raman光谱,输出功率10 mW,波长532 nm,扫描范围400~2 000 cm-1.

1.3 材料的电化学性能测试

利用合成的Si/C复合材料为活性物质,聚偏氟乙烯(PVDF)为黏结剂,碳纳米管(CNT)为导电剂制备电极片.先将Si/C复合材料、PVDF和CNT按质量比为94∶4∶2混合,再将适量的N-甲基吡咯烷酮(NMP)滴入上述混合物中,充分搅拌后形成浆料.先将浆料涂敷在12 μm厚的铜箔上,然后置于真空烘箱中110 ℃烘烤8 h,得到正极极片.利用金属锂片为对电极,W-SCOPE COD-120型单层PE膜为隔膜,以1 mol/L的LiPF6(V(碳酸乙烯酯)∶V(碳酸二甲酯)=1)溶液为电解液,在充满氩气的手套箱中组装成两电极的模拟电池.采用武汉蓝电公司生产的CT2001A型充放电测试仪测试模拟电池的循环及倍率性能,充放电电压为0~2.7 V.

2 结果与讨论

2.1 前驱体的热重分析

图1 Si/C复合材料和PAN原丝的前驱体热重曲线Fig.1 TGA curves of the precursor for Si/C composite material and PAN fibers

Si/C复合材料和PAN原丝的前驱体热重(TG)曲线如图1所示.由图1可见,Si/C复合材料前驱体的失重比率较低,这是由于Si/C复合材料前驱体中的Si粉在惰性气体保护下未发生反应,即未失重所致.二者的热重曲线均可分为3个温度区域,即25~300 ℃,300~500 ℃和500~700 ℃.其中25~300 ℃的质量损失主要为前驱体中残留溶剂的挥发,此时PAN分子链因环化而产生化学收缩,且分子链的无规则螺旋结构在热作用下会发生运动,进而产生物理收缩所致.随着温度的升高,两种前驱体在300~500 ℃均出现一个较大的热失重过程,该失重主要是由于PAN分子链中N,H,O等元素开始脱落,分子间发生交联反应,PAN发生碳化,生成无定形碳所致[10].当温度大于500 ℃时,前驱体热重曲线变得平坦,表明反应已结束,形成了最终产物,所有PAN分子已碳化为无定形碳或具有更高结晶度的C材料.通过对比分析前驱体热重曲线的质量比可得复合材料中Si的质量百分数为29.4%.

2.2 材料的物相分析

图2 Si/C复合材料(A)和不同温度下PAN原丝(B)的XRD谱Fig.2 X-ray diffraction patterns of Si/C composite material (A) and PAN fibers (B) at different temperatures

图3 Si/C复合材料的Raman扫描谱Fig.3 Raman scattering spectrum of Si/C composite material

Si/C复合材料的Raman扫描谱如图3所示.由图3可见,在519 cm-1附近出现一个较强的尖峰,该峰可归结为结晶Si的Raman振动峰,与文献[12]的结果一致.由于C的典型Raman振动峰在1 000~2 000 cm-1内出现,因此图3中位于该范围的2个尖峰即为PAN纳米纤维经高温碳化后形成C的Raman振动峰.其中位于1 590 cm-1处的振动峰称为G峰,它是具有完整sp2杂化键结构的石墨特征峰,反映石墨的E2g为有序振动模式.位于1 360 cm-1处的振动峰称为D峰,反映石墨微晶的不完整性,该峰的强度与C材料中的结构缺陷密度和边缘不饱和碳原子数密度成正比.D峰与G峰的相对强度比值R(I1 360/I1 590=ID/IG)可定性判定C材料的石墨化程度,R值越大表明石墨化程度越低,结晶越差[10].本文ID/IG=1.76,表明Si/C复合材料中大部分C为不完整微晶石墨相,即无定形碳.

2.3 材料的形貌分析

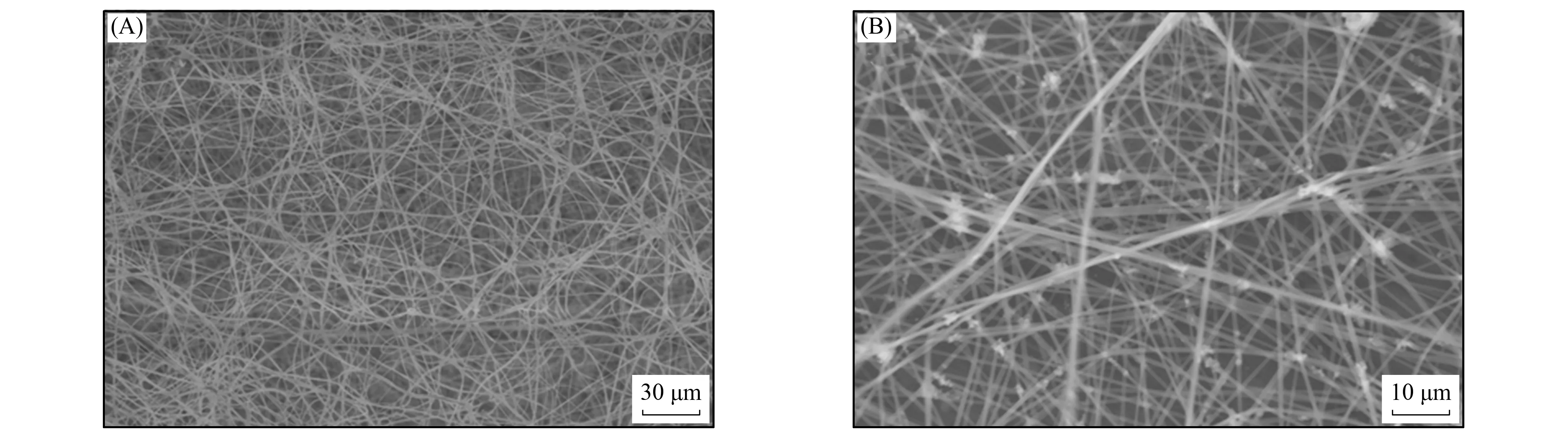

PAN原丝和Si/C复合材料的SEM照片如图4所示.由图4(A)可见,PAN原丝呈纤维状分布,纤维直径约为350 nm,且纤维较弯曲,呈无序交错的网状分布.这是由于聚合物溶液在高压电场的作用下,带电的PAN液滴在针尖处被加速,液滴克服表面张力形成喷射细流,细流在喷射过程中DMF溶剂蒸发,从而形成了具有纤维结构的材料.由图4(B)可见,Si颗粒均匀分布在PAN纤维丝上,PAN纤维丝间形成了大量的空隙,为材料在电化学充放电过程中提供了充足的缓冲空间.此外,Si/C复合材料较小的直径可缩短充放电过程中Li+在材料内部的扩散距离,有利于提高电池的倍率性能.

图4 PAN原丝(A)和Si/C复合材料(B)的SEM照片Fig.4 SEM images of PAN fibers (A) and Si/C composite material (B)

2.4 材料的电化学性能分析

图5 Si/C复合负极材料在0.1 C倍率下的充放电曲线Fig.5 Charge-discharge potential profiles of Si/C composite material at 0.1 C

Si/C复合负极材料在0.1 C倍率下的充放电曲线如图5所示.由图5可见,材料的首次放电容量为1 133.5 mA·h/g,放电平台主要位于0.2 V以下,这是由于形成了Li/Si合金相所致,与文献[13]的结果一致.材料首次充电时曲线较平滑,平台不明显,充电容量为825.1 mA·h/g,与首次放电容量存在一个较大的不可逆容量,这是由于Si与电解液的接触导致电极与电解液界面间发生了副反应,从而形成固态电解质(SEI)膜,消耗了电解液中部分活性Li+所致[14].第二次放电时材料的容量为735.6 mA·h/g,与首次充电容量相近,且曲线形状相似,表明此时材料的电化学反应已趋于稳定.

图6 Si/C复合负极材料的循环(A)及倍率性能曲线(B)Fig.6 Cycle (A) and rate performance curve (B) of Si/C composite material

Si/C复合材料的循环性能及倍率性能曲线如图6所示.由图6(A)可见,材料经50次循环后容量为652.3 mA·h/g,相对于第二次循环容量衰减了11%.由图6(B)可见,Si/C复合材料在0.2,0.5,1.0,2.0 C下的放电容量分别为712.1,685.4,492.3,367.9 mA·h/g,表明其倍率性能较好.材料具有较好的电化学性能是由于其具有较小的纤维直径及非常均一的形貌和尺寸,而较小的纤维直径有利于提高材料的倍率性能,均一的形貌和尺寸有利于提高材料的循环稳定性.

综上,本文采用静电纺丝方法制备了Si/C复合负极材料.研究结果表明:材料具有纳米纤维结构,纤维直径约为350 nm,大部分由无定形碳构成,纳米Si颗粒均匀分布在纤维表面;纤维间具有较大的空隙,为材料充放电过程中的体积膨胀提供了有效的缓冲空间;材料在0.1 C倍率下经50次循环后容量为652.3 mA·h/g,在2 C倍率下放电容量为367.9 mA·h/g,即材料具有较好的循环和倍率性能.

[1] Ryu J H,Kim J W,Sung Y E,et al.Failure Modes of Silicon Powder Negative Electrode in Lithium Secondary Batteries [J].Electrochem Solid-State Lett,2004,7(10):A306-A309.

[2] LI Hong,HUANG Xue-jie,CHEN Li-quan,et al.A High Capacity Nano Si Composite Anode Material for Lithium Rechargeable Batteries [J].Electrochem Solid-State Lett,1999,2(11):547-549.

[3] Jung H,Rark M,Yoon Y G,et al.Amorphous Silicon Anode for Lithium-Ion Rechargeable Batteries [J].J Power Sources,2003,115(2):346-351.

[4] LIU Wei-ren,WANG Jen-hao,WU Hung-chun,et al.Electrochemical Characterizations on Si and C-Coated Si Particle Electrodes for Lithium-Ion Batteries [J].J Electrochem Soc,2005,152(9):A1719.

[5] Besenhard J O,Yang J,Winter M.Will Advanced Lithium-Alloy Anodes Have a Chance in Lithium-Ion Batteries [J].J Power Sources,1997,68(1):87-90.

[6] Wen Z S,Yang Z,Wang B F,et al.High Capacity Silicon/Carbon Composite Anode Materials for Lithium Ion Batteries [J].Electrochem Commun,2003,5(2):165-168.

[7] Yoshio M,WANG Hong-yu,Fukuda K,et al.Carbon-Coated Si as a Lithium-Ion Battery Anode Material [J].J Electrochem Soc,2002,149(12):A1598.

[8] Shin Y M,Hohman M M,Brenner M P,et al.Experimental Characterization of Electrospinning:The Electrically Forced Jet and Instabilities [J].Polymer,2001,42(25):09955-09967.

[9] Aricò A S,Bruce P,Scrosati B,et al.Nanostructured Materials for Advanced Energy Conversion and Storage Devices [J].Nature Mater,2005,4(2):366-377.

[10] YU Ji-liang,Rafique J,YU Jie.A Study on Carbonization of PAN Nanofibers Prepared by Electrospinning [J].Guangzhou Chemical Industry,2007,35(3):25-28.(于记良,Rafique J,于杰.电纺PAN纳米纤维的碳化工艺研究 [J].广州化工,2007,35(3):25-28.)

[11] Wang G X,Ahn J H,Yao J,et al.Nanostructured Si-C Composite Anodes for Lithium-Ion Batteries [J].Electrochem Commun,2004,6(7):689-692.

[12] Tsu R,Shen H,Dutta M.Correlation of Raman and Photoluminescence Spectra of Porous Silicon [J].Appl Phys Lett,1992,60(1):112-114.

[13] YANG Xue-lin,ZHANG Peng-chang,WEN Zhao-yin,et al.High Performance Silicon/Carbon Composite Prepared byinsituCarbon-Thermal Reduction for Lithium Ion Batteries [J].J Alloys Comp,2010,496(1/2):403-406.

[14] WANG Ming-shan,FAN Li-zhen,HUANG Mian,et al.Conversion of Diatomite to Porous Si/C Composites as Promising Anode Materials for Lithium-Ion Batteries [J].J Power Sources,2012,219(1):29-35.

(责任编辑:王 健)

研究简报