卷取机卷筒的工艺设计

2013-12-03陆天英

陆天英

(上海力达重工制造有限公司,上海 201824)

0 前言

冷轧钢带的生产能力是一个国家钢铁工业发展水平的重要标志,随着我国国民经济的不断发展,冷轧不锈钢带、硅钢带、精密合金带、高温难熔合金带、高精度极薄冷轧碳素钢以及有色金属带材的需要量将急速增长,多辊冷轧机也将得到快速发展和更广泛的应用。卷取机是冷轧机的重要设备,是成卷轧制主轧线中必不可少的关键设备,在带材和线材生产中均被广泛应用。

目前冷轧带钢的卷取绝大多数采用筒式卷取机。其设备主要由卷筒及其传动系统、压紧辊、活动支撑和推卷、卸卷等装置组成。卷筒是卷取机的核心部件,而卷筒的精度要求高,制造工艺复杂,上海力达重工制造有限公司制造冷轧机卷筒已多年,通过设计工艺路线,设计工装夹具,优化加工参数等手段,提高制造精度,其冷轧机卷取机卷筒制造工艺和制造技术达到了国内先进水平。

1 卷取机卷筒的用途和结构

按卷取机的用途可分为大张力卷取机和精整卷取机两类。大张力卷取机主要用于可逆轧机、连轧机、单机架轧机和平整机。精整卷取机则主要用于连轧退火、酸洗、涂镀层及纵剪、重卷等生产机组。

按卷筒的结构特点可分为实心卷筒卷取机、四棱锥卷筒卷取机、八棱锥卷筒卷取机及四斜楔和弓形块卷筒的卷取机等。前三种强度好,径向刚度大,常用于轧制线做大强力卷取。后两种结构简单,易于制造,常用于低张力的各种精整线。本文论述的四棱锥卷筒,其外圆由肆块扇形板组成,结构对称,由于没有中间零件,棱锥轴直径大,强度高,卷筒为悬臂结构,便于卸卷,外端设有活动支撑。实心的四棱锥轴在液压缸活塞杆推动下作轴向移动时,卷筒被胀开或收缩,钳口采用液压控制,由液压缸带动钳口的活动卡板。

2 卷取机卷筒的设计要求

在卷取过程中,卷取机卷筒承受着很大的弯曲力和来自带有张力的多层缠绕带材的很大的径向力,因此对卷筒有如下要求:卷筒应具有很高的刚度,以保证其零件在卷取时受径向载荷的作用而不产生残余变形;卷筒表面不能有裂纹和凹痕,否则带材会压入这些裂纹和凹痕中,产生表面缺陷;卷筒应是对称的,扇形板的外圆要严格同心,以消除带卷在卷取过程中的跳动;卷筒应具有将带材端头夹住的钳口。

3 卷取机卷筒的工艺设计

针对四棱锥卷筒的设计要求和结构特点,设计工艺路线,并在实践中不断探索改进,确保制造出高质量的卷取机卷筒,保证卷取机顺利工作。

3.1 提高扇形板配合面的加工精度

卷取机卷筒外圆由一块钳口扇形板和三块扇形板组成,其钳口扇形板结构最为复杂。扇形板加工是一个精雕细啄的过程,工序多达四十步左右。如何保证加工精度尤为重要。

(1)减小氮化状态下的变形。带钳口扇形板外圆上开有装钳口的槽,另一侧有装液压缸的孔,反面有与主轴配合的一组斜面,每个斜面等高,还有燕尾槽。工件较薄,且结构复杂,又需氮化处理,极易变形。针对这一特点,经过反复论证,采用在粗加工后,进行调质热处理。然后经二次半精加工,二次消除机加工应力,并使消除应力的工件状态与氮化状态一致,以大大减少在氮化这一工步的变形。

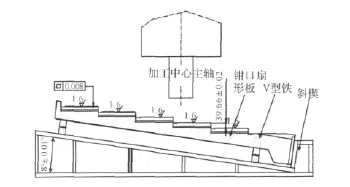

(2)设计定位夹具。扇形板一侧为圆弧面,另一侧为一组等距离的斜面及T型槽 (或燕尾槽),装夹困难。采用设计斜模夹具,斜度与扇形板斜面的斜度一致,并在斜模上安装120°的V型铁,以装夹圆弧面,将一组等距离斜面加工转换为等距离的水平面加工,大大方便了加工,提高了加工精度和加工效益,如图1所示。

图1 定位夹具Fig.1 Positioning fixture

(3)刀具设计及选用。扇形板上一组等距离的斜面要与主轴上斜面配合,其等距离和平面度要求特高,采用先进的加工中心保证其精度外,还根据扇形板的材质和金属切削理论选用特定的刀盘和刀片。该刀具性能好,耐磨,加工表面粗糙度高、加工精度高、刀片调换方便。即可提高生产效率,又可提高加工精度。

3.2 提高卷筒的圆度和同轴度

(1)扇形板装配在主轴上,通过一组等距离斜面与主轴配合接触,在“T”形槽或燕尾槽上,采用键配合以防扇形板脱落。在生产过程中,一组扇形板、中空轴、主轴等为一整体,扇形板在轴线方向无相对运动,而仅在径向方向有相对运动。经油缸拉动伸缩,使扇形板外圆扩大或缩小。难度在于即要保证扇形板在胀缩过程中配合面要正常滑动,不可有卡阻现象,又要求配合面不可太松,以免增加自重引起的间隙,以增加无负载时的不圆度。为此经过反复研究、论证及试制,最后确定扇形板与主轴在径向方向的配合间隙的取值范围,同时通过对扇形板及主轴上的一组等距离斜面的铲刮,以保证平面接触及滑动良好,并规定扇形板一组等距离的斜面硬度比主轴上相对应的斜面硬度低一定值,以保证主轴的使用寿命。

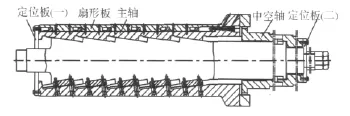

(2)卷筒外圆的整体加工。制造成本低,而且保证加工质量被广泛使用。首先要确定扇形板与主轴在工作状态的相对位置,从而确定扇形板外圆的定位位置。通过计算,算出主轴与中空轴的相对位置,也就确定了扇形板外圆的位置。然后要在机加工过程中对扇形板进行固定,由于扇形板与主轴配合在径向方向有配合间隙,在轴向方向还可移动,需对其加以固定。设计扇形板外侧端加螺孔,然后用定位板 (一)加以紧固,而定位板 (一)又与主轴固定。内侧端利用扇形板的螺孔,与中空轴相联以固定扇形板。主轴与中空轴通过另定位板 (二)加以固定,如图2所示。

图2 卷筒Fig.2 Coiler mandrel

(3)中空轴外圆与扇形板在组装成一体后精加工,规定中空轴外圆留一定余量,与扇形板组装成一体后一同精加工,便于整体校调方便,保证了同轴度,圆度要求。卷筒工艺路线如下。粗加工→热处理→半精加工→消除应力→半精加工→消除应力→装配→精车→氮化→装配→精磨

3.3 改进扇形板坯料形状

(1)扇形板一般是由锻件制作而成,如采用长方体坯件,虽锻造简单,但费用、加工成本、加工周期加大,经过探索实践,改长方体锻件为圆筒锻件从圆筒中截取扇形板坯料,并让锻件厂加工好内孔、外圆,这样既减少了坯料成本,又减少了粗加工外圆的工作量。

(2)扇形板两侧扇形斜面及斜面上的矩形槽,其加工装夹困难,且不易加工,工作量大。如采用粗加工、半精加工、精加工,则加工工作量很大,生产周期也长。后改进工艺,在粗加工时,规定以一端面为基准,四块扇形板定位一致,一次加工扇形板两侧扇形斜面及斜面上矩形槽至图纸要求,并在后续半精加工、精加工中,以此为定位基准,加工其它各面。精加工后,将扇形板两侧斜面及矩形槽抛光,使外形美观,保证加工质量,又大大缩短了加工周期,提高了生产效益。

4 结束语

由于设计了定位夹具,合理的加工工艺,使卷取机的四棱锥卷筒制造精度更上了一个台阶。保证了加工质量,缩短了加工周期,提高了经济效益。上海力达重工制造有限公司制造的卷取机广泛应用在全国各地,由于使用性能良好,工作状态稳定,深受用户的好评,增加了企业的竞争力。

[1]张萍.八棱锥卷取机的结构分析 [J].重型机械,2012(1).

[2]文庆明,程志彦.轧钢机械设备 [M].北京:人民邮电出版社,2006.

[3]乔顺平,赵春禾.带钢重卷机组卷取机的纠编系统 [J].重型机械,2012(4).