发动机变压缩比机构设计与关键部件仿真

2013-12-03陈明非刘克铭

陈明非,刘克铭,汪 娜

(1.沈阳北方交通重工集团有限公司,辽宁 沈阳 110142;2.辽宁工程技术大学机械学院,辽宁 阜新 123000)

0 前言

压缩比是指发动机的气缸总容积与燃烧室容积的比值,是衡量发动机工作性能的重要指标,由发动机的理论循环可知,增大压缩比可以提高发动机的指示热效率,改善发动机的动力性、经济性及排放性,同时提高发动机的冷启动性能。但压缩比过大会增加发动机的机械负荷及热负荷,降低发动机的工作可靠性及使用寿命。为了解决二者之间的矛盾,设计了发动机的一种变压缩比机构[1-4]。

1 变压缩比机构的结构及工作原理

变压缩比机构的结构如图1所示。变压缩比机构的工作原理:在发动机冷启动过程中,外接油泵提供的压力为25 MPa,油液经进油单向阀8进入到控制活塞上腔,控制活塞9下移至极限位置,此时发动机的压缩比最大,其设计数值为19;由于压缩比的增大,发动机压缩终了的温度及压力升高,利于发动机的冷启动。当发动机负荷逐渐增大时,气缸内工质的爆发压力增大,燃气作用于活塞4顶面的力经活塞杆3、传动齿条2、齿轮齿条10、控制齿条11、控制活塞9作用于控制活塞上方的油液,油液压力随之升高。因回油单向阀7的开启压力设计为29 MPa,中小负荷工况 (压缩比为19)情况下,气缸内的爆发压力为11.6 MPa,控制活塞上方的油液压力为23.2 MPa,低于29 MPa,回油单向阀7不能开启,此时发动机的压缩比19保持不变。随着发动机负荷由中小负荷向大负荷过渡的过程中,气缸内的爆发压力进一步增大,控制活塞上方的油液压力进一步升高,当工况变为大负荷时 (此时压缩比为19),气缸内工质的爆发压力升高,当大于14.5 MPa时,控制活塞上方的油液压力高于回油单向阀7的调定压力29 MPa,油液通过回油单向阀7流回油箱,控制活塞上行至上极限位置,此时发动机的压缩比减小至15。由于大负荷、压缩比为15时气缸内工质的爆发压力高于12.5 MPa,控制活塞上方的油液压力高于25 MPa,故外接油泵的油液不能进入控制活塞上腔,压缩比保持为15不变。在压缩比为15情况下,发动机工况由大负荷减小至中小负荷时,当气缸内工质的爆发压力为10 MPa低于12.5 MPa,故控制活塞上方的油液压力低于25 MPa,外接油泵提供的油液经进油单向阀8进入到控制活塞上腔,在控制活塞由上极限位置下行至下极限位置过程中,发动机的压缩比也由15逐渐增大为19,此时气缸内工质的爆发压力低于11.6 MPa,控制活塞上方的油液压力低于29 MPa,回油单向阀7不能开启,所以,中小负荷时发动机维持高压缩比19。由上述可知,该变压缩比机构可实现发动机压缩比随工况变化的自动调节,提高发动机的冷启动性能及中小负荷时的动力性、经济性,控制发动机在大负荷工况下的机械负荷、热负荷不致过大,提高发动机的工作可靠性[5-7]。

图1 变压缩比机构的结构图Fig.1 Tructure diagram of variable compression ratio mechanism

2 变压缩比机构关键部件的有限元仿真

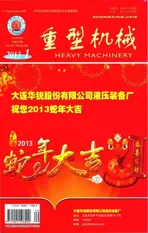

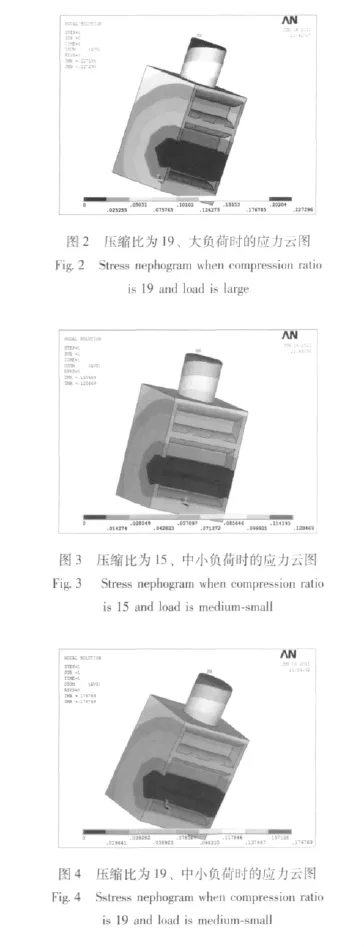

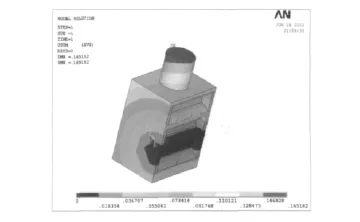

传动齿条承受燃气作用于活塞的作用力,以线接触形式传递给齿轮齿条;传动齿条是变压缩比机构动力传递的关键部件,需对其进行力学分析[8-9]。采用ANSYS有限元软件对传动齿条进行建模与仿真,得到在不同工况下传动齿条的应力及应变云图。仿真过程中选取6缸、4冲程、增压、水冷某柴油发动机,气缸直径180 mm,发动机功率为380 kW,传动齿条的材料为40Cr,弹性模量为2.06E11、泊松比为0.28。对不同压缩比、不同工况下传动齿条的应力、应变进行仿真,施加的外作用力具体数值为:压缩比为19,大负荷时气缸的最高爆发压力为14.5 MPa;压缩比为15,大负荷时气缸的最高爆发压力为12.5MPa;压缩比为19,中小负荷时气缸的最高爆发压力为11.6 MPa;压缩比为15,中小负荷时气缸的最高爆发压力为10.0 MPa。通过有限元仿真得到的传动齿条应力云图如图2~图5所示。

由图2~图5可知,不同压缩比情况下传动齿条的最大应力点均出现在传动齿条与活塞杆接触部位,压缩比为19、大负荷下时传动齿条的最大应力值为0.227 296 MPa,压缩比为15、中小负荷时传动齿条的最大应力值为0.128 469 MPa,压缩比为19、中小负荷时传动齿条的最大应力值为0.176 769 MPa,压缩比为15、大负荷时传动齿条的最大应力值为0.165 182 MPa。由有限元仿真应力云图可知,不同工况、变压缩比情况下齿轮齿条的最大应力值为0.227 296 MPa。

图5 压缩比为15,大负荷时的应力云图Fig.5 Stress nephogram when compression ratio is 15 and load is large

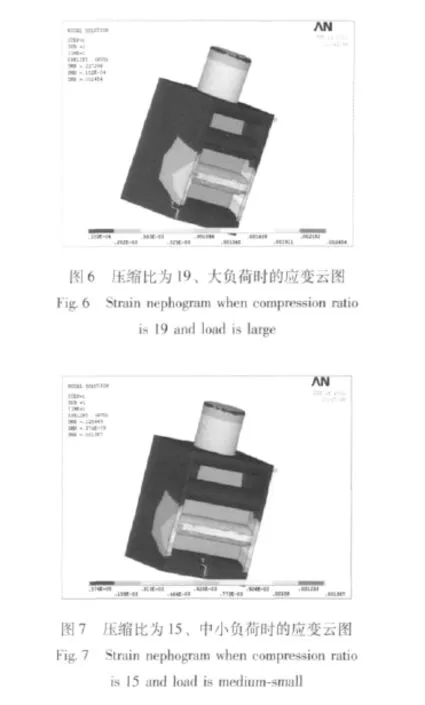

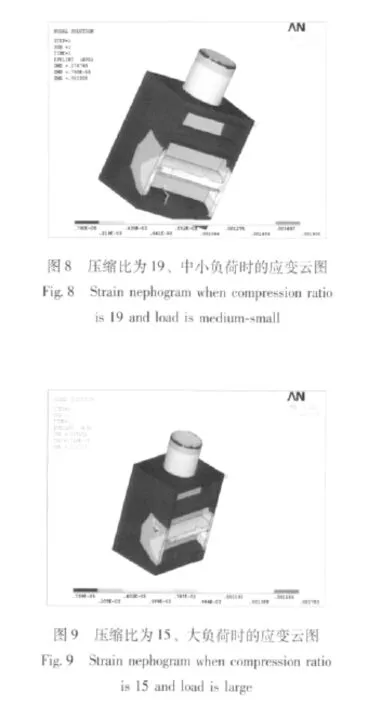

通过有限元仿真得到的传动齿条得到的应变云图如图6~图9所示。

由图6~图9可知,不同压缩比情况下传动齿条的最大应变点均出现在第二齿位置处。压缩比为19、大负荷下传动齿条的最大应变为0.002 454 mm,压缩比为15、中小负荷时传动齿条的最大应变为0.001 387 mm,压缩比为19、中小负荷时传动齿条的最大应变为0.001 908 mm,压缩比为15、大负荷时传动齿条的最大应变为0.001 783 mm。可见,在不同工况、不同压缩比情况下传动齿条的最大应变为0.002 454 mm。

由以上仿真结果可知:传动齿条的应力远小于40Cr的抗拉强度680 MPa,应对其进行结构的优化,以降低其重量,降低生产成本、减小传动齿条在高速往复运动过程中的惯性力[10-11]。对传动齿条结构优化后的应力云图如图10~图13所示。

由图10~图13的应力云图可知:在不同压缩比、不同工况下传动齿条的最大应力点出现在传动齿条与活塞杆的接触部位。压缩比为19、大负荷下的最大应力值为3.282 MPa,优化后压缩比为15、中小负荷时的最大应力值为1.855 MPa,压缩比为19、中小负荷时的最大应力值为2.552 MPa,压缩比为15、大负荷时最大应力值为2.385 MPa。可见,优化后的传动齿条最大应力值为3.282 MPa,满足材料的强度要求。

图13 优化后压缩比为15、大负荷时的的应力云图Fig.13 Optimized stress nephogram when compression ratio is 15 and load is large

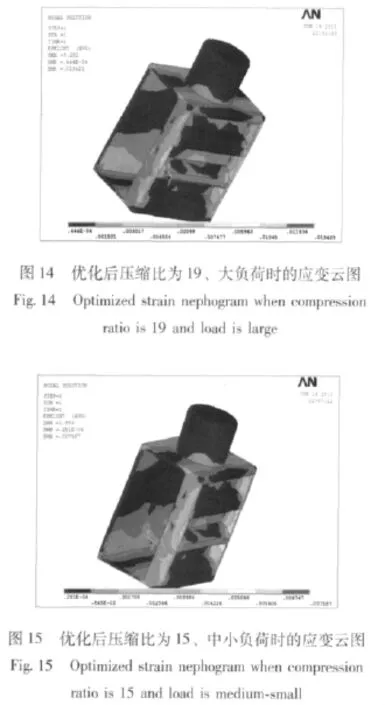

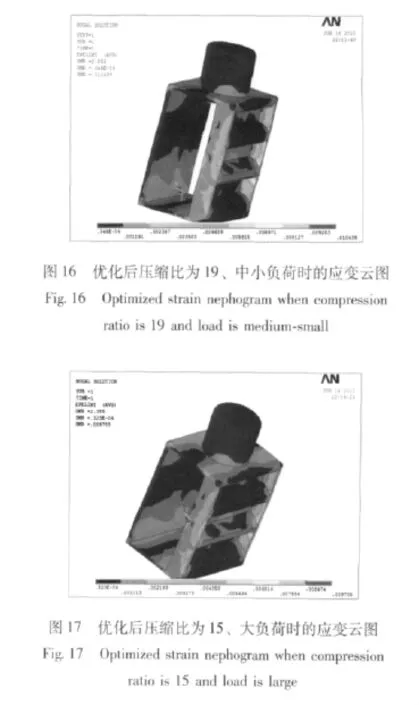

图14-图17为优化后传动齿条的应变云图。

由图14~图17传动齿条的应变云图可知,最大应变点出现在传动齿条与齿轮齿条的接触部位。压缩比为19、大负荷下的最大应变为0.013 423 mm,压缩比为15、中小负荷时的最大应变为0.007 587 mm,压缩比为19、中小负荷时的最大应变为0.010 439 mm,压缩比为15、大负荷时的最大应变为0.009 755 mm。可见,结构优化后,在不同工况、不同压缩比情况下传动齿条的最大应变为0.013 423 mm。

优化前后的最大应力值及最大应变值均有所增加,且满足传动齿条的强度要求,说明结构优化的结果是可行的。

3 结论

该文设计的变压缩比机构可以实现在发动机冷启动、中小负荷工况下压缩比为19,大负荷工况下发动机的压缩比为15,且发动机的压缩比可随负荷的变化实现自动调节。

通过对不同压缩比、不同工况下变压缩比机构传动齿条的有限元仿真,得到了传动齿条的应力及应变云图;并对传动齿条进行了结构优化,得到了优化后的应力应变云图,结果表明所设计的传动齿条的能够满足发动机变压缩比机构的工作要求,为变压缩比机构的结构设计提供了理论基础。

[1]吴建华.汽车发动机原理 [M].北京:机械工业出版社,2005.

[2]姜晨龙,司慧,刘小虎.基于ADAMS的清洁小车齿轮传动系建模及仿真 [J].黑龙江农业科学,2011(1):118- 121.

[3]王长园,刘福水,孙柏刚.长安475Q混合动力发动机的仿真开发 [J].汽车工程,2011(4):294-297.

[4]刘克铭,杨伟红,李志强.变压缩比活塞结构设计与仿真 [J].机械科学与技术,2010.(29)6:412-415.

[5]张尤卿.发动机技术手册[M].北京:机械工业出版社,2005.

[6]单士睿,尚旭凯.农业机械化管理信息年报系统设计 [J].广东农业科学,2011(3):172-173.

[7]胡国良.有限元分析与入门与提高 [M].北京:国防工业出版社,2009.

[8]胡佳,水野幸治.ISOFIX型儿童座椅正面碰撞台车试验的有限元仿真 [J].汽车工程,2011(5):401-404.

[9]李兵,胡欲立,姚倡峰.活塞在温度和机械载荷作用下的应力和变形的有限元分析 [J].机械科学与技术,2002(3):222~223,227.

[10]盛云,吴光强,武宝林.双圆弧弧齿锥齿轮的精确建模及其弯曲强度的有限元分析[J].机械科学与技术,2007,26(10):1240-1244.

[11]崔景元,胡欲立,杨杰.活塞发动机阀体有限元分析 [J].机械科学与技术,2003,22(11):118-120.