变压精馏分离碳酸二甲酯与甲醇工艺流程的模拟

2013-12-02姚林祥刘振锋宋怀俊任保增

姚林祥,刘振锋,宋怀俊,任保增

(郑州大学 化工与能源学院,河南 郑州 450001)

0 引言

目前工业上生产DMC 的方法主要有甲醇羰基氧化法和酯交换法等,由于甲醇不能够完全转化,无论采用哪一种方法最初得到的都只是DMC 与甲醇的混合物。在常压下,DMC 与甲醇形成二元恒沸物,恒沸温度64 ℃,共沸质量组成为:甲醇70%,碳酸二甲酯30%[1]。因此DMC 与甲醇的混合物不能通过常规的方法实现分离。目前研究较多的分离常压下DMC 与甲醇共沸物的方法有变压精馏法、萃取精馏法、共沸精馏法和冷冻结晶分离法。贾彦雷[2]对变压精馏、萃取精馏和共沸精馏进行了比较,表明变压精馏更有优势。通过变压的方法分离DMC 避免了外加溶剂的回收过程,还具有工艺流程短、设备投资少、操作方便、易控等优点。

目前的大部分变压精馏方法都是针对碳酸二甲酯生产过程中DMC 与甲醇的常压共沸物的分离研究[3-5],即分离DMC 含量较高的DMC -甲醇混合物。在目前研究的热点项目煤制乙二醇中,在CO氧化偶联合成草酸二甲酯(DMO)的反应过程中,会生成少量的副产物DMC。将DMO 分离出来后,形成了DMC 与甲醇的混合物,其中DMC 的质量分数比较低,一般在15%以下。目前对于合成气制乙二醇流程中低DMC 含量的DMC -甲醇混合物的分离研究不多见,专利指出[6]通过减压-加压精馏的方法可以将低浓度DMC 的从甲醇中分离出来。本文以流程模拟软件Aspen Plus 对常压-加压精馏分离DMC-甲醇的工艺进行了模拟研究。

1 分离体系的热力学模型

混合物体系的分离计算都是以热力学为基础的,要对混合物体系进行分离模拟计算,首先要确定热力学模型及相关参数,然后才能建立分离流程进行分离计算。

对于DMC-甲醇这样的共沸体系,由于具有很强的非理想性,在模拟计算中通常采用的热力学模型是NRTL、UNIQUAC、Wilson、UNIFAC 等活度系数模型。对于常见的分离物系,Aspen Plus 数据库中自带有对应的热力学模型参数,但是DMC -甲醇物系的热力学参数在软件自带的数据库中是缺少的,因此对应模型的模型参数需要通过气液平衡实验数据进行回归得到。

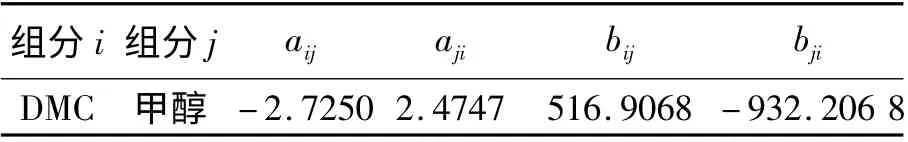

很多学者[7-9]都对DMC -甲醇物系的气液平衡数据进行了测定或预测估算。本文选择Wilson模型作为热力学模型,对文献[9]常压及文献[3]提供的高压下的气液平衡数据进行回归DMC 与甲醇二元体系的交互作用参数,回归所得参数见表1。所得模型参数范围为:0.1~1.5 MPa,337~328 K。

表1 回归所得DMC 与甲醇的Wilson 模型参数

将实验数据与模型计算数据进行比较,结果表明平均相对误差为0.56%,表明回归结果可靠。将回归所得Wilson 模型参数代入进行气液平衡计算,绘制出0.1 MPa 及1.0 MPa 下的y-x 图,见图1。

图1 0.1、1.0 MPa 下DMC-甲醇的气液平衡相图

2 工艺过程的模拟

2.1 分离流程模型的建立及模拟结果

本论文中研究的待分离的DMC -甲醇混合物来自合成气制乙二醇流程,物流条件如下:61.4 ℃,0.1 MPa,其中DMC 6.813 kmol/h,甲醇120.624。采用一个常压塔和一个加压塔串联的方式分离DMC 与甲醇的混合物,在常压塔中塔釜得到质量分数为99.9%以上的工业甲醇,在合成气制乙二醇系统中可以循环利用;常压塔塔顶的混合物进入加压塔进一步分离,在加压塔的塔釜得到质量分数为99.9%以上的DMC 产品,加压塔塔顶的混合物继续进入常压塔分离。这样一来,就可以实现DMC 与甲醇混合的完全分离。模拟的流程模型见图2。

图2 DMC-甲醇变压精馏分离流程

模拟条件如下:常压塔COLUM -1 的操作压力0.1 MPa,其理论板数为20 块,第8 块板为进料板,回流比为3.2,塔底采出流量为3 868.314 kg/h;加压塔的COLUM-2 的操作压力为1 MPa,其理论板数为16 块,第9 块板为进料板,回流比为1.1,塔底采出流量610.447 kg/h。两个精馏塔的塔底采出流量根据设计的分离要求计算得来。模拟结果见表2。其中常压塔再沸器热负荷为6 320.249 kW,加压塔的再沸器热负荷为3 086.140 kW。

2.2 常压-加压分离流程工艺参数的优化

下面采用Aspen Plus 中的灵敏度分析工具对此双塔变压分离流程的工艺参数进行模拟优化,在理论板数与回流比尽可能小的情况下,使分离所得的DMC 与甲醇的质量分数均在99.9%以上。

表2 常压-加压分离流程的模拟结果

2.2.1 常压塔工艺参数的模拟优化

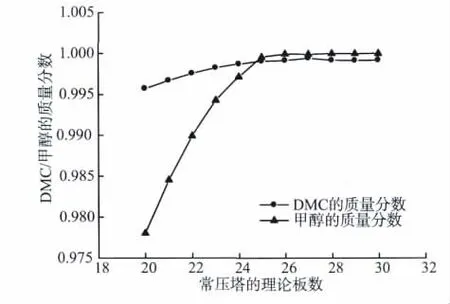

首先考察常压塔的理论板数对分离过程的影响并优化之。保持其他的条件不变,常压塔的理论板数从20 块变化到30 时,分离流程的模拟结果如图3 所示。

图3 常压塔的理论板数对分离过程的影响

由图3 可以看出,随着常压塔理论板数的不断增加,分离所得DMC 与甲醇的质量分数开始不断增大,当理论板增至25 块再继续增加时,分离所得DMC 与甲醇的质量分数基本不再明显增大。所以考虑将25 块板作为常压塔的优化理论板数。

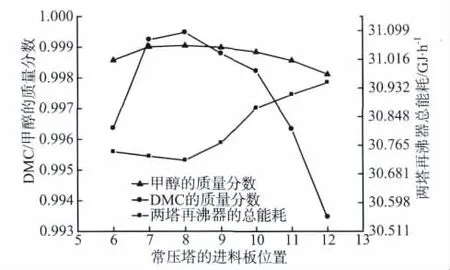

接下来对常压塔的进料板位置进行模拟优化。常压塔的理论板数确定为25 块,同样保持其他条件不变,进料板从第6 块板变化到第12 块,考察其对分离过程的影响。模拟结果见图4。

图4 常压塔的进料板位置对分离过程的影响

由图4 可以看出,随着进料板位置的增大,分离所得DMC 与甲醇的质量分数先增大,后减小,当进料板为第8 块板时,二者均达到最大,并且此时两塔再沸器总的能耗最小,所以最适宜的进料板位置为第8 块板。

对常压塔的回流比进行模拟优化。考察常压塔的回流比对分离过程的影响,回流比从2.8 变化到3.6,模拟结果如图5 所示。

图5 常压塔的回流比对分离过程的影响

由图5 可知,随着回流比的增大,分离所得DMC 与甲醇的质量分数开始均增大,当回流比到达3.0 以后,增幅不再明显,而且此时二者的质量分数均在99.9%以上,达到分离要求。另外,随常压塔回流比的增大,两塔再沸器的总能耗不断增大。综合考虑,常压塔优选的操作回流比为3.0。

对常压塔模拟优化的结果如下:理论板数25块,进料板为第8 块,回流比为3.0。

2.2.2 加压塔工艺参数的模拟优化

同样先考察加压塔的理论板数对分离过程的影响,根据模拟结果优化理论板数。模拟结果如图6所示。

由图6 可知,随着理论板数的增大,分离效果越来越好,当理论板数达到15 块后,分离所得DMC 与甲醇的质量分数基本不再增加。因此,兼顾设备成本及设备操作弹性,加压塔的理论板数优选为17块。

下面考察进料板位置对分离结果的影响。模拟的结果如图7 所示。

图6 加压塔理论板数对分离过程的影响

图7 加压塔的进料位置对分离过程的影响

由图7 可知,随着进料板位置的下移,分离所得DMC 与甲醇的质量分数均先增大后减小,在进料板为第5 块时二者的纯度达到最大。然而两塔再沸器的总能耗却随着进料板位置的下移开始增大,当下移至第5 块板时,再沸器的总能耗增至一定程度往后不再增大,基本维持不变。从分离要求的角度考虑,第5 块板为适宜的进料位置。

最后考察加压塔的回流比对分离过程的影响。模拟结果见图8。

图8 加压塔的回流比对分离过程的影响

由图8 可知,随着加压塔回流比的增大,分离所得DMC 与甲醇的质量分数开始均增大,当回流比增至0.7 后,二者的纯度不再明显增大。然而随着回流比的增大,两塔再沸器的总能耗一直增大。根据以上分析,0.7 是适合的回流比,但是为了达到分离要求,即所得DMC 与甲醇质量分数达99.9%以上,回流比为0.9 满足要求。所以加压塔的回流比确定为0.9。对加压塔模拟优化的结果如下:理论板数17 块,进料板为第5 块,回流比为0.9。

2.3 分离工艺流程的优化模拟结果

上面完成了对整个分离流程的优化,下面在优化后的条件下对整个流程进行模拟,模拟结果如表3 所示。其中常压塔再沸器热负荷为5 890. 973 kW,加压塔的再沸器热负荷为2 786.599 kW。

表3 常压-加压分离流程的优化模拟结果

3 结论

①采用Wilson 热力学模型对文献提供的常压及高压下的气液平衡数据进行了二元交互作用参数的回归,模型计算结果与实验值吻合较好,平均相对误差为0.56%。模型的适用范围为0.1~1.5 MPa,温度为337~428 K。②对常压塔和加压塔的影响因素进行了灵敏度分析,对两塔的工艺参数进行了优化,结果如下:对常压塔理论板数25 块,进料板为第8 块,回流比为3.0;对加压塔理论板数17 块,进料板为第5 块,回流比为0.9。③在优化条件下对全流程进行模拟,结果表明分离所得DMC 与甲醇的质量分数均在99.9%以上,达到分离设计要求,对工业上合成气制乙二醇过程中低浓度的DMC 甲醇溶液分离过程的设计和改造有一定的指导意义。

[1] 梅支舵,殷芳喜. 加压分离甲醇与碳酸二甲酯共沸物的新技术研究[J].安徽化工,2001(1):2 -3.

[2] 贾彦雷.碳酸二甲酯与甲醇分离的模拟研究[J].青岛科技大学学报:自然科学版,2011,32(1):5 -11.

[3] 李春山,张香平,张锁江,等. 加压-常压精馏分离甲醇-碳酸二甲酯的相平衡和流程模拟[J]. 过程工程学报,2003,3(5):453 -458.

[4] 熊国玺,李光兴. 碳酸二甲酯-甲醇二元共沸物的分离方法[J].化工进展,2002,21(1):26 -28.

[5] 杨德明,王 杨,廖 巧,等. 基于双塔精馏的甲醇-碳酸二甲酯分离工艺[J]. 化工进展,2012,31(5):1165 -1168.

[6] 李 伟,吴志泉,计 扬.草酸二甲酯合成过程中双塔流程分离低浓度碳酸二甲酯的方法[P]. 中国专利,CN 101381309 A,2009 -3 -11.

[7] Hu-Ping Luo,Wen-De Xiao,Kai -Hong Zhu.Isobaric vapor-liquid equilibria of alkyl carbonates with alcohols[J].Fluid Phase Equilibria,2000,175:91 -105.

[8] A Rodriguez,J Canosa,A Dominguez. Vapour - liquid equilibria of dimethyl carbonate with linear alcohols and estimation of interaction parameters for the UNIFAC and ASOG method[J]. Fluid Phase Equilibria,2002,201:187 -201.

[9] 李群生,朱 炜,付永泉,等. 常压下甲醇-碳酸二甲酯汽液平衡测定及其萃取剂选择[J]. 化学工程,2011,39(8):44 -47.